浅谈钢铁厂氧气管道的设计

李 霞,陈 静

(1.上海梅山工业民用工程设计研究院有限公司,江苏南京 210039;2.湖南化工医药设计院,湖南长沙 410021)

浅谈钢铁厂氧气管道的设计

李 霞1,陈 静2

(1.上海梅山工业民用工程设计研究院有限公司,江苏南京 210039;2.湖南化工医药设计院,湖南长沙 410021)

论述了钢铁厂氧气管道设计中的管道材质、管径、壁厚、管件、阀门及配套法兰垫片的选择,管道焊缝检测,压力试验及气密性试验,为钢铁厂氧气管道的安全设计提供参考。

钢铁厂;氧气管道;设计

在钢铁企业中,氧气对高炉炼铁生产有着极为重要的作用,富氧鼓风操作是往高炉鼓风中掺混氧气,使鼓风含氧量超过大气含氧量,目的是提高冶炼强度以增加高炉产量。随着高炉冶炼的技术进步,人们发现富氧还能发挥高风温、喷吹燃料降低焦比的作用。所以高炉富氧在当今钢铁企业生产中的作用不可或缺。钢铁厂一般用氧纯度≥99.96%,压力通常为0.4~1.8MPa,具有纯度高和压力高的特点,氧气本身是一种助燃气体,极易引起火灾从而影响高炉生产顺行及终产品的产量和质量,合理的氧气管道设计可以减少或者避免事故的发生。作者根据自己多年的燃气管道设计经验,结合2015年梅山钢铁公司2号高炉大修工程新建氧气减压阀站的设计,现从设计方面谈谈如何确保设计的规范合理,为氧气管道的安全设计提供一些参考。

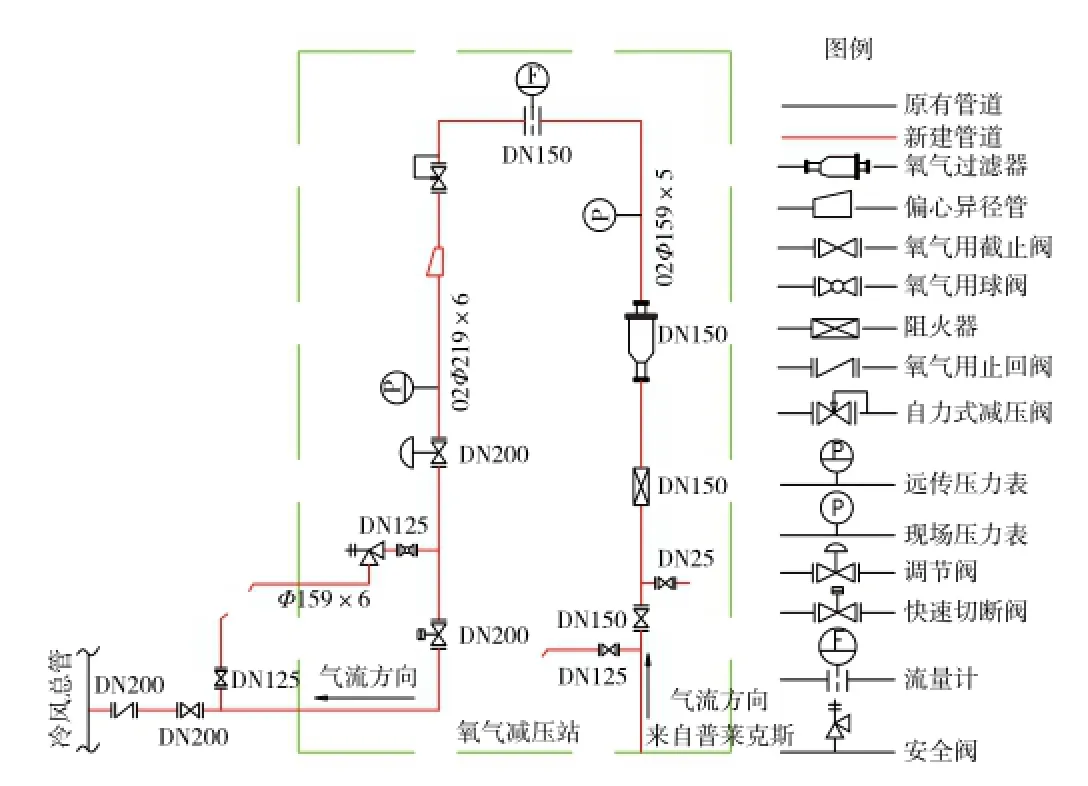

2 氧气减压阀站的流程

来自南京梅山普莱克斯氧气球罐区的氧气送至本项目阀站外1m,总管为DN150,进口设置切断总阀,留吹扫及放散头,阀后设置阻火器,过滤器,现场压力表监测过滤器使用效果,为过滤器的滤芯更换提供依据,后设置流量计,流量计前后预留足够的直管段,经过自立式减压阀后管道压力变低,管道扩径至DN200,设置流量调节阀(由高炉工艺操作和控制流量及压力微调),调节阀后设置安全阀,以保之后的管道及设备安全,安全阀后设置阀站内最后一道阀门–快速气动切断阀,以备高炉紧急减风操作停氧,沿途敷设至高炉本体附近的冷风总管,进风管前设置止回阀及手动氧气切断阀,止回阀用于预防冷风倒入氧气管道引起燃爆事故。流程如图1所示:

3 严格执行设计规范并结合工程实际优化设计

3.1 合理选择管材

在工作压力大于0.6MPa时,氧气管道不宜选用碳钢材质,本工程中氧气减压阀站阀门密集,三通、弯头及变径管很多,进入氧气减压阀站的氧气压力为1.6MPa,所以在本项目中阀站内氧气管道全部选用奥氏体不锈钢无缝钢管。经氧气减压阀站后进入高炉本体附近管线复杂,而高炉富氧对高炉高产不可或缺,综合权衡投资投入及带来的利润,本项目所有氧气管道均选择奥氏体不锈钢材质。

3.2 合理选择管径

来自南京梅山普莱克斯氧气球罐区的氧气最大流量达到10 000m3/h,压力为1.6MPa。按最大流速计算管径r=0.061m,为确保氧气的流速不超过规定值,同时考虑到经济流速,确

图1 氧气减压阀站流程图

定管线公称直径为DN150。根据终端用户高炉富氧需要,该氧气减压后工作压力约0.4 MPa,按最大流速计算管径r= 0.086m,为确保氧气的流速不超过规定值,同时考虑到经济流速,确定管线公称直径为DN200。

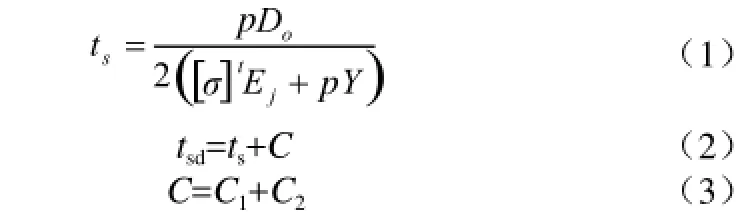

3.3 合理选择管道壁厚

根据规范规定,当直管计算厚度ts小于管子外径D0的1/6时,承受内压直管的计算厚度不应小于式(1)的计算值。

式中 ts—直管计算厚度(mm);

p—设计压力(MPa);

D0—管子外径(mm);

[σ]t—在设计温度下材料的许用应力(MPa);

Ej—焊接接头系数;

tsd—直管设计厚度(mm);

C—厚度附加量之和(mm);

C1—厚度减薄附加量(mm);

C2—腐蚀或腐蚀附加量(mm);

Y—计算系数。

式中设计温度为常温,一般取50℃,根据规范0Cr18Ni9在50℃时材料的许用应力[σ]t为114MPa,焊接接头系数Ej的取值为1,计算系数Y的取值为0.4。

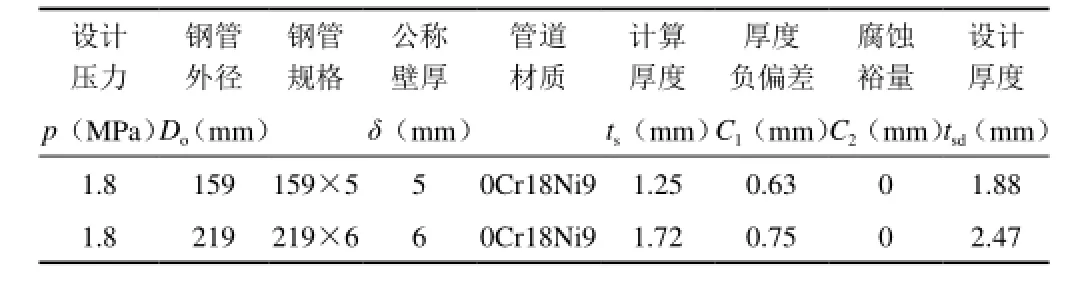

3.3.1 管道壁厚计算

管道壁厚计算计算见表1。

表1 管道计算壁厚

3.3.2 厚度附加量

(1)C1厚度减薄附加量(mm),取钢管允许厚度负偏差。根据规定:

热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%)

高级允许厚度负偏差(12.5%);

热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%)

高级允许厚度负偏差(12.5%);

冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%)

高级允许厚度负偏差(10%);

冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)

高级允许厚度负偏差(10%)。

综上所述,考虑到氧气管道用钢管为热轧(挤、扩)钢管,故厚度负偏差应按照上面规定选择。

(2)C2腐蚀附加量(mm),0Cr18Ni9钢管的腐蚀裕量取0mm。

3.3.3 管道的设计厚度

管道设计壁厚见表2。

表2 管道设计壁厚

3.4 合理选择管道管件

本项目中的弯头、三通及变径管均宜采用压制对焊成品件。在施工现场不得开孔和插接。所有成品件管件的内壁均应平滑,无毛刺及焊瘤,以减少摩擦,防止氧气减压阀站燃爆事故发生。

3.5 合理选用阀门

氧气管道阀门是氧气管网上的主要控制设备,也是事故多发点。氧气管道阀门应选用氧气专用阀门,氧气专用阀门的阀体材质为铜合金或镍基合金,一般为硅黄铜(氧气压力低时可选用不锈钢、铸钢或球墨铸铁),阻燃性能好,摩擦、冲击时不会产生火花。公称压力p≥1.0MPa且DN≥150mm的手动氧气阀门宜选用带旁通的阀门,以方便操作,保证开阀安全。这类阀门若不带均压小旁通阀,突然打开主阀,大压差会造成阀门出口侧氧气压力骤升,高速氧气流摩擦升温,另外,如若氧气压力高,不带均压小旁通阀的手动阀在现场开关阀门非常困难。若设置均压小旁通阀,先缓慢开启此小旁通阀均压,出口侧缓慢升压,与进口侧压差减小就避免了流速过快而导致温升过高。本项目中管径DN≥150mm的管道均选用配带小旁通阀的阀门。

3.6 合理选用管道中的法兰垫片

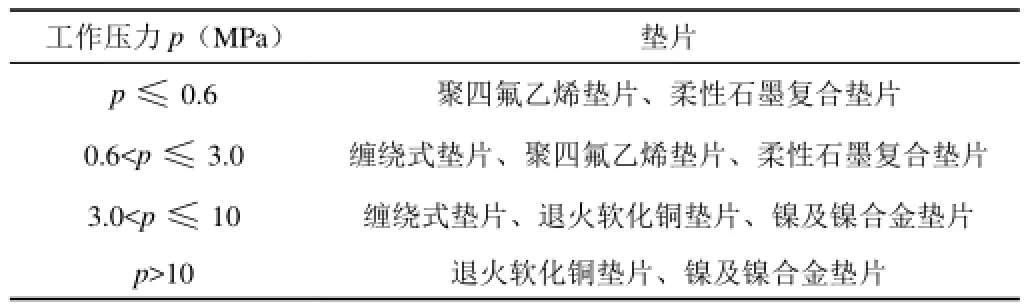

氧气管道的法兰垫片密封性要好,忌用可燃物。根据规范法兰垫片的选择如下表3。

表3 氧气管道法兰的垫片

钢铁厂用氧压力主要在p≤0.6MPa、0.6 MPa 3.7 阀门后及管段中合理设置阻火器 作为与氧气减压阀站外分隔的节点,进入氧气减压阀站的第一道总阀后设置一套阀后阻火器。如果是长距离输氧管道,每隔400m左右设置一套管道阻火器,本项目站外至高炉本体附近的冷风管道约300m,所以不设置阻火器。 3.8 按规范提出检测要求、压力试验、气密性检查 本工程管道采用气压试验,工作压力1.6MPa,设计压力1.8MPa。依据规范要求,应100%射线探伤检测,焊缝质量等级不低于2级。本工程中管道设计压力为1.8MPa,气压试验压力为1.15倍设计压力即2.07MPa。强度试验时,缓慢升压,升至试验压力保压30min,以保证有足够时间对管道变形等情况进行检查。强度试验结束后,压力降至设计压力,进行气密性试验,保压24h,计算每小时泄漏率,应符合规范中室外管道泄漏率不大于0.5%的要求。 2016年3月,伴随着梅山钢铁公司2号高炉开炉,氧气减压阀站成功投用,一年多来为高炉顺行高产提供了必要保障,运行状况良好。氧气具有强氧化性、助燃性,且纯度越高,压力越高,危险性越大,要深刻认识氧气的特性,严格执行国家的相关标准、规范,切实从设计这一基础环节把好关,从根本上保证氧气管网的安全稳定顺行。 [1] GB16912-2008,深度冷冻法生产氧气及相关气体安全技术规程[S]. [2] GB 50030-2012,氧气站设计规范[S]. [3] GB/T 20801-2006,压力管道规范[S]. Design of Oxygen Pipeline in Steel Plant Li Xia,Chen Jing Discuss the options of the material,diameter,thickness,tube piece,valve and gasket about oxygen pipeline,the detection of welding line,the experiments of the pressure and the gas tightness,and provide a reference for the design of oxygen piping in iron and steel works. iron and steel work;oxygen pipeline;design TF083.4 A 1003–6490(2017)03–0103–02 2017–02–06 李霞(1979—),女,河南信阳人,工程师,主要从事煤化工设计工作。4 结束语