数控机床进给机构智能设计优化系统

刘世豪 杜彦斌 姚克恒 唐敦兵

(1.海南大学机电工程学院, 海口 570228; 2.重庆工商大学机械工程学院, 重庆 400067;3.农业部南京农业机械化研究所测试中心, 南京 210014; 4.南京航空航天大学机电学院, 南京 210016)

数控机床进给机构智能设计优化系统

刘世豪1杜彦斌2姚克恒3唐敦兵4

(1.海南大学机电工程学院, 海口 570228; 2.重庆工商大学机械工程学院, 重庆 400067;3.农业部南京农业机械化研究所测试中心, 南京 210014; 4.南京航空航天大学机电学院, 南京 210016)

针对制造业智能化对数控机床加工精度的需求问题,构造了一种数控机床进给机构智能设计优化系统。该系统由需求分析模块、常规设计模块、智能优化模块以及设计资源中心所组成,在数控机床进给机构设计过程中能实现知识集成、数据交换与模型共享。该系统面向数控机床进给机构动静态性能要求,分别进行参数化建模、有限元仿真和热-力耦合分析,为进给机构的优化设计提供理论依据。该系统在数控机床进给机构常规设计的基础上,采用灵敏度分析法、BP神经网络和遗传算法对进给机构进行结构多目标优化,从而提高系统的智能设计水平。采用所构造的系统对一种精密龙门数控机床的Y轴进给机构进行智能设计优化,优化后进给机构的动静态性能得到提高,对比进给机构的优化结果与实验值,结果表明该智能设计优化系统是合理可行的。

数控机床; 进给机构; 灵敏度分析; 智能设计; 多目标优化

引言

当前制造业的智能化发展对数控机床精度提出了越来越高的要求,在数控机床的各种零部件中,进给机构主要起着为工件加工过程提供往复移动的作用,其动态性能对整机的加工精度影响很大[1-2]。因此,探索新的数控机床进给机构优化设计方法是十分必要的,已成为学术界研究的一个焦点问题[3-5]。文献[6]在有限元分析的基础上,建立机床进给机构的动态模型并对结合面联接件的位置和数量进行拓扑优化设计。文献[7]采用序列二次规划法对数控机床进给机构进行结构优化设计,不仅提高了进给机构的动态特性,而且保证了进给机构的高精度设计要求。文献[8]采用CAD/CAE技术对机床进给机构进行建模分析,识别关键的结构参数,在此基础上提出了一种提高进给机构动态性能的优化设计方法。文献[9]用有限元软件对一种加工中心横梁进给系统进行动静态性能分析,识别出该进给系统的薄弱环节,并对十字滑座筋板进行结构优化设计。数控机床进给机构在工作过程中承受轴承-丝杠、丝杠-螺母、导轨-滑块等因相对运动产生的热的作用,同时还承受重力、进给力等力的作用,即受热与力的耦合作用。然而,当前对于机床进给机构的动态性能优化设计往往只考虑受力的影响,忽略了温度场与机械性能之间的相互作用,难以得到性能最优的进给机构设计方案。针对上述问题,本文充分考虑数控机床进给机构的热-力耦合效应,建立多种软件集成的CAD/CAE协同优化平台,形成一套数控机床进给机构智能设计优化系统。运用多学科交叉的思想搭建数控机床进给机构智能设计优化系统整体框架,在常规设计基础上采用灵敏度分析法、BP神经网络和遗传算法相结合的方式对进给机构进行多目标优化,从而提高该系统的智能设计水平。最后,以龙门数控机床的Y轴进给机构为案例,验证本文所构造系统的可行性。

1 进给机构智能设计优化系统框架

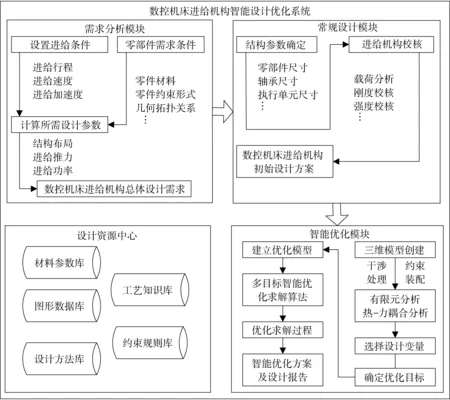

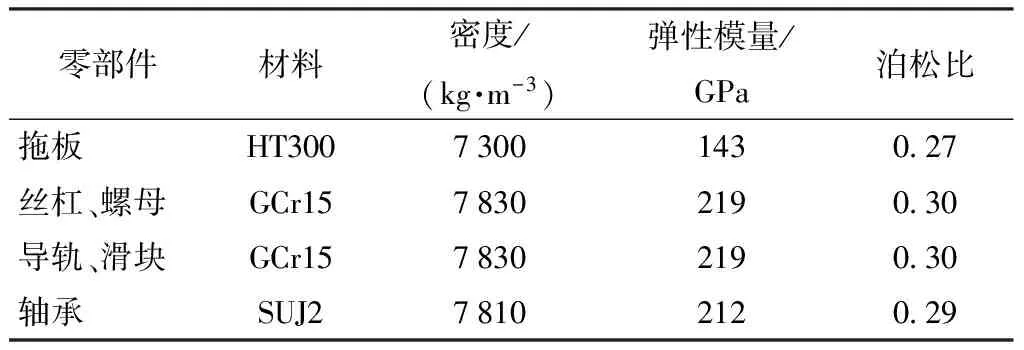

数控机床进给机构设计是一个较为复杂的过程,主要任务包括设计需求分析、零部件结构设计、CAD参数化建模、热-力耦合仿真及多目标优化等[10-14]。为此,本文构造了一种由需求分析模块、常规设计模块、智能优化模块以及设计资源中心等4部分组成的数控机床进给机构智能设计优化系统,其总体框架结构如图1所示。

图1 系统总体框架Fig.1 Framework of system

(1) 需求分析模块

需求分析模块主要用来获取数控机床用户需求信息,在机床进给机构智能设计过程中,用户需求信息主要包括材料属性参数、零部件约束形式、几何拓扑关系和进给运动参数,系统按照用户输入的进给工作条件计算所需进给推力、功率以及结构布局等,得到数控机床进给机构总体设计需求。

(2) 常规设计模块

本模块运用传统机械设计方法来初步确定机床进给机构的零部件参数。数控机床进给机构的设计参数包括零部件尺寸、轴承刚度、预紧力和进给行程等[15-16],结合进给机构各零件的装配关系获取其他结构参数后,运用材料力学的知识进行强度、刚度等校核计算,得到进给机构初始设计方案。

(3) 智能优化模块

本模块的主要功能是对机床进给机构进行三维建模、有限元分析、热-力耦合分析以及多目标智能优化。根据常规设计模块计算得到的初始设计方案,在Pro/E软件中创建机床进给机构的三维参数化模型后导入ANSYS软件,考虑机床进给机构的受力、热源和约束条件,在ANSYS中建立进给机构有限元模型,依次开展动静态有限元分析和热-力耦合仿真分析[17]。根据上述仿真分析结果,建立机床进给机构多目标优化模型,结合智能优化算法进行求解,进而得到最终的优化方案并生成设计报告。

(4) 设计资源中心

本系统的设计资源中心由材料参数库、图形数据库、设计方法库、工艺知识库及约束规则库等组成,其作用是为数控机床进给机构的智能设计优化提供必要的数据信息,并存储设计优化过程中得到的各种结果。

2 进给机构智能优化的建模机制

数控机床进给机构智能设计的主要任务是对常规设计模块得到的初始设计方案进行三维建模、有限元分析、热-力耦合分析和多目标优化,这涉及到大量数据信息交换问题[18-19],系统智能优化模块的信息流分类如表1所示。

表1 智能优化模块的信息流Tab.1 Intelligent optimization module’s information flow

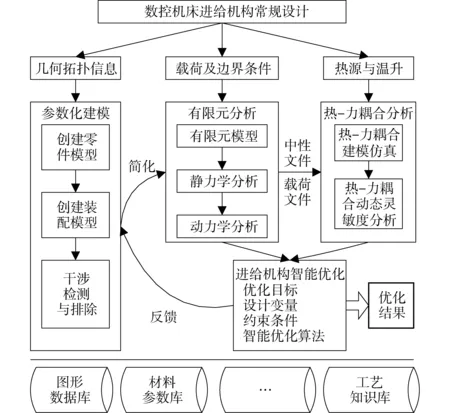

在数控机床进给机构的智能设计优化过程中,本文按照图2所示的信息共享与传递路线,依次建立三维参数化模型、有限元模型、热-力耦合模型及优化模型,建模机制及其过程如下:

(1) 进给机构三维建模

根据系统、常规设计模块计算得到的进给机构初始结构参数信息和几何拓扑信息,在Pro/E软件中建立机床进给机构各零件三维模型及参数化装配模型,并将其参数信息存储在图形数据库中。

(2) 进给机构有限元建模

将机床进给机构的三维参数化模型传递至ANSYS软件中,利用实体单元Solid45模拟进给机构的零部件、 Combin14弹簧单元来模拟轴承,设置各零部件的材料属性参数,并施加载荷信息及约束条件,进而建立机床进给机构的有限元模型。

(3) 进给机构热-力耦合建模

针对ANSYS软件中创建的机床进给机构有限元模型,结合进给机构实际热源与热交换情况,即获得热-力耦合模型,并存储在图形数据库中,然后依据机床实际的工作状态,对进给机构热-力耦合模型进行求解,即可获得在相应载荷与进给速度下的热-力耦合参数,最后生成相应分析结果,为后续智能设计优化提供数据支撑和理论依据。

(4) 进给机构优化建模

对数控机床进给机构进行智能设计优化建模与求解,优化建模过程中充分考虑进给机构热-力耦合效应对动态性能的影响。对数控机床进给机构进行优化设计迭代计算,并将每步计算得到的结果存储到系统的图形数据库以更新机床进给机构零件尺寸及载荷,进而更新机床进给机构热-力耦合模型并进行仿真分析,以实现模型间信息共享与协同优化求解。

图2 智能优化的技术路线Fig.2 Intelligent optimization route

3 进给机构智能设计优化方法

3.1 进给机构智能优化的数学模型

针对系统常规设计模块输出的数控机床进给机构初始设计方案,为了提高动静态性能和加工精度,需要结合热-力耦合分析结果对参数进行优化[20]。数控机床进给机构智能设计优化的数学模型可表示为

(1)

式中xi——设计变量F(X)——目标函数gu(x)、hv(x)——约束函数与等式约束函数xil、xim——设计变量的下限和上限

3.1.1 优化目标函数

数控机床进给机构智能设计优化是在满足一定进给行程的前提下,使动静态性能达到最优目标,本文提出的数控机床进给机构优化目标函数如下:

(1)轻量化准则

在数控机床的工作过程中,进给机构的移动部件实现往复进给运动,为了保证进给机构的快速和精确定位,这就要求移动部件的质量M(X)尽量小,即

F(X)=minM(X)

(2)

式中M——拖板质量

(2)高抗振性准则

在数控机床加工过程中,电动机启停、进给速度变化以及切削颤振均会导致进给机构发生振动,这就需要提高进给机构的抗振性,即前几阶固有频率(f1,f2,…,fn)应尽量高,即

F(X)=min(1/f1,1/f2,…,1/fn)

(3)

式中f1、f2、fn——进给机构的第1阶、第2阶以及第n阶固有频率

(3)最优热-力耦合性能准则

数控机床加工零件时,进给机构在温度载荷和切削载荷的共同作用下发生热-力耦合变形,为了提高机床的加工精度,进给机构的最大热-力耦合变形量应尽量小,即

F(X)=minδmax

(4)

式中δmax——进给机构的最大热-力耦合变形量

3.1.2 约束条件

对于数控机床进给机构智能设计优化模型的约束条件,本文要求进给机构的最大热-力耦合应力小于材料的许用应力,即

σmax-[σ]≤0

(5)

式中σmax——进给机构的最大热-力耦合应力 [σ] ——拖板材料的许用应力

3.1.3 设计变量

数控机床进给机构智能设计优化所涉及到的结构参数较多,如进给机构移动部件的尺寸、进给行程等,进给机构零件的几何尺寸之间还存在相互约束关系。为了提高数控机床进给机构智能设计优化的效率,本文采用灵敏度分析法[21]选择关键的几何参数作为设计变量。

3.2 进给机构智能优化的求解方法

为了求解数控机床进给机构智能设计优化模型,本文提出了一种集神经网络[22]、遗传算法[23]和正交试验法的优势于一体的智能优化算法。该算法的思想是采用正交试验法减少优化建模的工作量,采用神经网络建立设计变量与优化目标之间的非线性映射关系,并且采用收敛速度较快的遗传算法进行寻优。

3.2.1 神经网络模型的构造与训练

数控机床进给机构智能优化过程中,设计变量与优化目标之间是高阶非线性关系,通常难以用明确的函数直接描述。然而,BP神经网络因具有较强的非线性映射功能,正好适于构造进给机构智能设计优化的模型。由于3层BP神经网络在理论上可以逼近任何有理函数,本文采用3层BP神经网络来确立数控机床进给机构设计变量与优化目标之间的映射关系。3层BP神经网络由输入层、隐含层和输出层组成,如图3所示。

图3 3层BP神经网络模型Fig.3 Three-layer BP neural network model

(1)初始化BP神经网络,在区间(-1,1)内对各连接权值赋一个随机数,设定误差e,预给定求解精度ε和最大训练次数N。

(2)随机选择第k个输入样本x(k)=(x1(k),x2(k),…,xn(k))及与之对应的期望输出do(k)=(do1(k),do2(k),…,don(k))。

(3)分别计算BP神经网络隐含层各神经元的输入和输出。

(6)

(4)分别计算BP神经网络输出层各神经元的输入和输出。

(7)

(5)计算误差函数对BP神经网络输出层各神经元的偏导数。

(8)

(6)修正BP神经网络输入层和隐含层之间的连接权值wih。

(9)

(7)修正BP神经网络隐含层和输出层之间的连接权值who。

(10)

(8)计算BP神经网络的全局误差E。

(11)

(9)若BP神经网络误差满足预定精度或训练次数大于设定的最大次数,则结束算法;若不满足则选取下一个训练样本及与之对应的期望输出,返回步骤(3)进入下一轮训练。

3.2.2 神经网络模型的遗传算法寻优

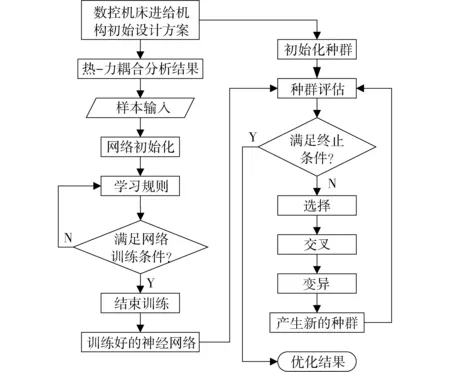

由于BP神经网络是通过神经元间的连接权值和阈值来建立非线性映射关系,采用传统的数学方法是难以求解的,为此,本文采用遗传算法对数控机床进给机构优化问题求解,实施流程如图4所示,具体求解过程详述如下:

(1)根据系统常规设计模块输出的数控机床进给机构初始设计方案,建立其热-力耦合模型并进行灵敏度分析,确定对其动静态性能指标影响较大的关键结构参数。

图4 智能优化算法Fig.4 Intelligent optimization algorithm process

(2)将数控机床进给机构的关键结构尺寸作为设计变量,以正交试验法为依据安排数控机床进给机构设计方案,根据热-力耦合仿真分析结果采集样本数据。

(3)将数控机床进给机构关键结构参数与动静态性能指标作为样本对BP神经网络进行训练,建立关键结构参数和动静态性能指标之间的非线性映射关系。

(4)考虑数控机床进给机构的设计需求来初始化种群,随机生成适当规模的个体作为初始种群P(0),设置进化代数计数器t,设定最大进化代数T及终止条件。

(5)合理设置遗传算法中的交叉率和变异率,并通过选择、交叉、变异这些步骤来繁殖后代个体,得到新的种群。

(6)为了便于运用遗传算法进行优胜劣汰的寻优求解,利用训练好的BP神经网络计算种群P(t)各个体的适应度并进行评估。

(7)如果新的种群满足终止条件则进化运算终止,否则就返回步骤(5),按照遗传算法进行新一轮进化运算,直至满足终止条件为止。

(8)当种群满足终止条件后,输出优化计算结果,并将结果由二进制数换算为十进制数,即为进给机构智能设计优化的最优解。

4 案例应用与验证

以用于航空零件高效精密加工的龙门数控机床的Y轴进给机构为应用案例,验证本文所构造的数控机床进给机构智能设计优化系统的合理性和可行性。

4.1 进给机构智能设计优化的实现

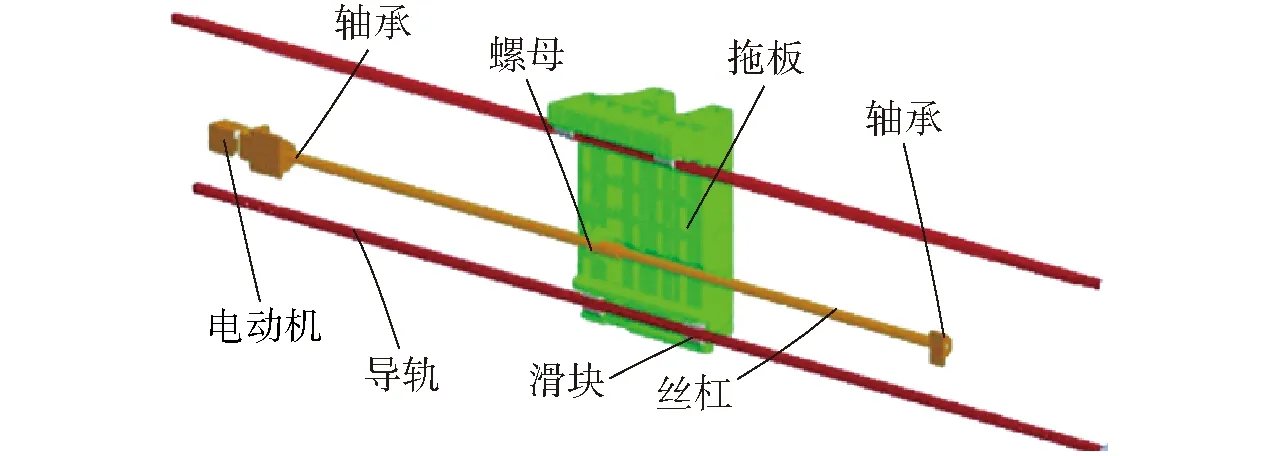

将该型龙门数控机床用户订制信息输入到系统的需求分析模块,计算得到Y轴进给机构所需的最大进给速度为0.7 m/s、最大进给推力为3 400 N、最大进给行程为7 m,这要求Y轴进给机构需要具有良好的动态性能。将龙门数控机床Y轴进给机构的上述设计参数输入到系统的常规设计模块,并从材料参数库调用相应数据,初步设计进给机构的几何参数,对其强度和刚度进行校核计算后,将所得的初始设计方案存储于图形数据库中。然后进入系统的智能优化模块,创建龙门数控机床Y轴进给机构的三维参数化模型,如图5所示,各主要零件的材料参数如表2所示。

图5 Y轴进给机构初始设计方案Fig.5 Initial design plan of Y-axis feed mechanism

表2 进给机构材料参数Tab.2 Material parameters of feed mechanism

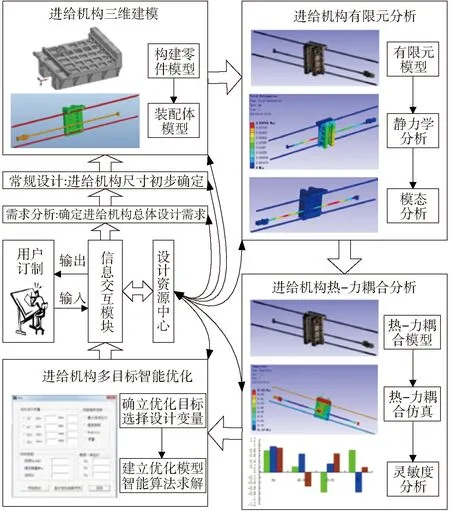

对Y轴进给机构的三维参数化模型进行有限元建模,结合实际工作状况施加约束、载荷和热源,分别开展热-力耦合仿真分析和灵敏度分析,灵敏度计算结果分析表明,拖板内部X轴方向筋板的厚度x1、拖板内部Y轴方向筋板的厚度x2以及拖板两侧加强筋板的厚度x3对进给机构的动静态性能影响较大,故选择这3个参数作为设计变量,确立进给机构的优化模型

(12)

针对所确立的龙门数控机床Y轴进给机构优化模型,调用本文所构造的智能优化算法进行求解,BP神经网络训练过程中设置最大训练次数为9 900、误差率为0.001 2、学习率为0.011,遗传算法寻优过程中设置初始种群规模为70、最大进化代数为9 800、交叉率为0.8、变异率为0.06,系统的整个计算运行过程如图6所示。

图6 系统运行过程Fig.6 System’s operation process

求解完成后将结果存储于图形数据库,优化前后主要参数对比如表3所示,结合智能设计优化方案研制得到的数控龙门机床样机如图7所示。由表3可知,优化后进给机构的动静态性能得到提高,并且质量减小,这验证了本文所构造的智能设计优化方法的有效性。

4.2 进给机构智能优化实验验证

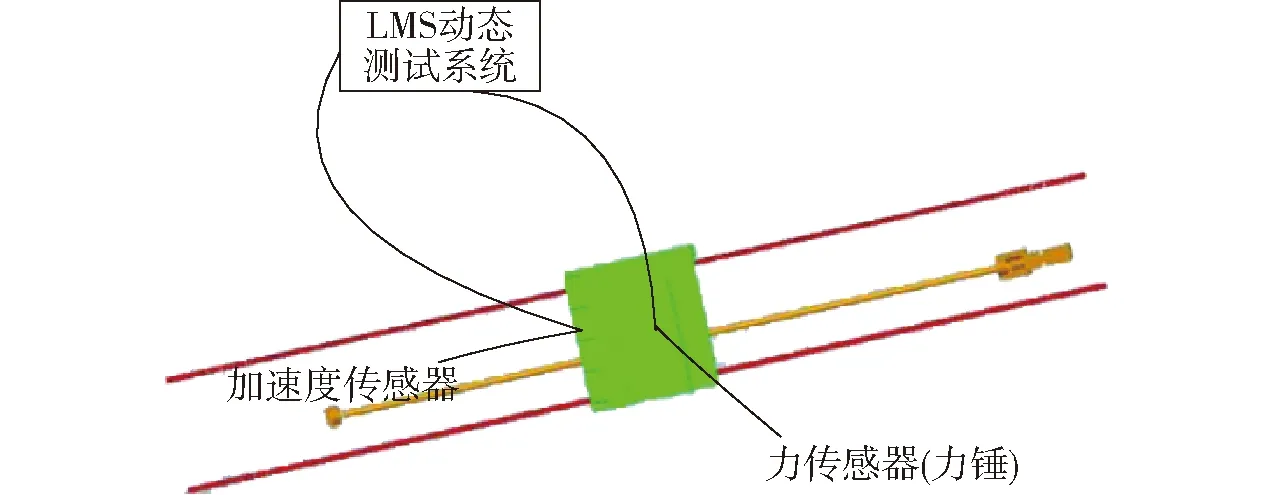

针对上文经过优化设计所得到的龙门数控机床Y轴进给机构,在封闭的恒温实验室进行振动实验。龙门数控机床Y轴进给机构振动实验的原理如图8所示,相应的实验设备为力锤、力传感器、加速度传感器、LMS动态测试系统和计算机(包括模态分析软件)如图9所示。

表3 参数对比Tab.3 Comparison of parameters

图7 龙门数控机床样机Fig.7 Gantry CNC machine tool

图8 进给机构实验原理Fig.8 Experiment principle of feed mechanism

图9 实验设备Fig.9 Experiment equipment

其中,力传感器的灵敏度为0.22 mV/N,加速度传感器在X轴方向的灵敏度为98.9 mV/g,在Y轴方向的灵敏度为99.2 mV/g,在Z轴方向的灵敏度则为105.8 mV/g。

龙门数控机床进给机构振动实验过程中的环境温度为25℃,实验方法及主要步骤如下:本实验基于单点激励多点拾振的方法,采用力锤对机床进给机构施加激励载荷,力传感器用于采集激励力信号并输入到LMS动态测试系统;加速度传感器采集激励力所引起的加速度响应信号并输入到LMS动态测试系统;实验采集得到的信号在LMS动态测试系统上进行处理后传递到计算机,然后利用模态分析软件求解机床Y轴进给机构的前4阶固有频率。

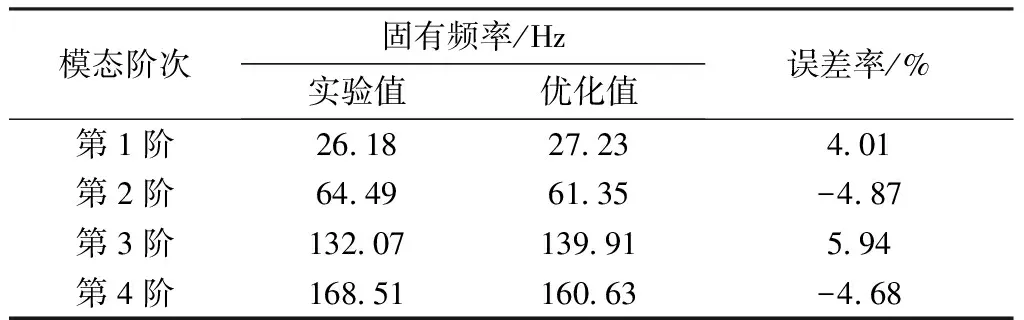

机床进给机构振动实验完成后,将进给机构的动态性能参数的实验结果与智能优化结果进行对比,如表4所示。由表4可知,进给机构前4阶固有频率的优化结果与实验值之间的相对误差较小,验证了本文构造的数控机床进给机构智能设计优化系统的可行性。

表4 动态参数对比Tab.4 Comparison of dynamic parameter

5 结论

(1)针对当前企业缺乏数控机床进给机构智能设计与仿真优化平台的问题,构造了进给机构智能设计优化系统。该系统能面向数控机床进给机构多样化设计需求,将多领域知识用于进给机构的建模与分析,采用传统方法获得进给机构初始设计方案,在CAD/CAE协同仿真环境下进行多目标智能优化,通过案例验证了该系统的可行性。

(2)本文所构造系统的智能优化模块采用基于信息共享的分层次建模方法,较好地解决了求解过程中数据信息与拓扑关系丢失的问题,根据CAD/CAE协同仿真结果建立优化模型后采用智能算法求解,求解涉及到的数据能及时反馈到设计资源中心,实现优化过程的知识共享,提高了进给机构设计的智能化水平,有利于该系统在数控机床设计领域推广应用。

1 吴子英,刘宏昭,刘丽兰.考虑摩擦影响的重型车床横向进给伺服系统建模与分析[J].机械工程学报,2012,48(7):86-93. WU Ziying, LIU Hongzhao, LIU Lilan. Modeling and analysis of cross feed servo system of heavy duty lathe subjected to friction [J].Journal of Mechanical Engineering, 2012,48(7):86-93.(in Chinese)

2 TOUNSI N, BAILEY T, ELBESTAWI M A. Identification of acceleration deceleration profile of feed drive systems in CNC machines [J]. International Journal of Machine Tools & Manufacture, 2003, 43(5): 440-451.

3 刘海涛, 王磊, 赵万华. 考虑模态特性的高速机床进给系统刚度匹配研究[J].西安交通大学学报,2014,48(1):90-95. LIU Haitao, WANG Lei,ZHAO Wanhua. Stiffness matching design for feed system of high-speed machine tool considering modal characteristics [J].Journal of Xi’an Jiaotong University, 2014,48(1): 90-95. (in Chinese)

4 SENCER B, ALTINTAS Y. Identification of 5-axis machine tools feed drive systems for contouring simulation[J]. International Journal of Automation Technology, 2011, 5(3): 377-386.

5 杨勇,张为民,杨涛.基于Kriging元模型的机床进给驱动系统动态特性优化[J/OL].农业机械学报,2013,44(5):288-293.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130550&flag=1&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.05.050. YANG Yong,ZHANG Weimin,YANG Tao. Dynamic characteristic optimization of feed system based on Kriging meta model[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(5): 288-293. (in Chinese)

6 ZAEH M F, OERTLI T, MILBERG J. Finite element modeling of ball screw feed drive systems [J]. CIRP Annals—Manufacturing Technology, 2004, 52(2): 289-292.

7 KIM M S, SHONG S C. A systematic approach to design high-performance feed drive systems[J].International Journal of Machine Tools & Manufacture, 2005,45(12-13):1421-1435.

8 CHEN C Y, CHENG C C. Integrated design for a mechatronic feed drive system of machine tools[C]∥IEEE/ASME International Conference on Advanced Intelligent Mechatronics, 2005, 1: 588-593.

9 周乐, 袁军堂,汪振华,等. AVCP1200H横梁进给系统静动特性分析及结构优化[J].制造技术与机床,2013(9):65-68. ZHOU Le, YUAN Juntang, WANG Zhenhua, et al. Static and dynamic characteristics analysis and structure optimization of AVCP1200H transversal feed system [J]. Manufacturing Technology & Machine Tool, 2013(9):65-68. (in Chinese)

10 CHANG J C, WU J S, HUNG J P. Characterization of the dynamic behavior of a linear guide way mechanism[J].Structural Engineering and Mechanics,2007,25(1):1-20.

11 SATO R, TASHIRO G, SHIRASE K. Analysis of the coupled vibration between feed drive systems and machine tool structure[J]. International Journal of Automation Technology, 2015,9(6): 689-697.

12 WANG B S, ZUO J M, WANG M L. Analysis and compensation of stiffness in machine tool feed system[J].Journal of Advanced Manufacturing Systems, 2011, 10(1): 77-84.

13 LIU S H, YE W H. Dynamic analysis on feed system of gantry machine tool considering thermal-mechanical coupling[J]. Journal of the Chinese Society of Mechanical Engineers, 2013, 34(3): 177-185.

14 YUN W S, KIM S K, CHO D W. Thermal error analysis for a CNC lathe feed drive system [J]. International Journal of Machine Tools & Manufacture, 1999, 39(7): 1087-1101.

15 LIU L Y, WANG H F. Integrated design and analysis system for feed drive system of CNC machine tools[J].International Journal of Computer Applications in Technology, 2016, 53(2): 172-182.

16 ALTINTAS Y, VERL A, BRECHER C, et al. Machine tool feed drives[J]. CIRP Annals—Manufacturing Technology, 2011,60: 779-796.

17 FENG G H, PAN Y L. Investigation of ball screw preload variation based on dynamic modeling of a preload adjustable feed-drive system and spectrum analysis of ball-nuts sensed vibration signals[J]. International Journal of Machine Tools & Manufacture, 2012, 52(1): 85-96.

18 LI D X, FENG P F, ZHANG J F, et al. Method for modifying convective heat transfer coefficients used in the thermal simulation of a feed drive system based on the response surface methodology[J]. Numerical Heat Transfer, Part A: Applications, 2016,69(1): 51-66.

19 刘丽兰,刘宏昭,吴子英,考虑摩擦和间隙影响的机床进给伺服系统建模与分析[J].农业机械学报,2010,41(11):212-218. LIU Lilan, LIU Hongzhao,WU Ziying, et al. Modeling and analysis of machine tool feed servo systems with friction and backlash[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(11):212-218. (in Chinese)

20 钟维宇, 汪惠芬,刘庭煜,等.基于多色集合理论的机床进给系统装配精度模型[J].计算机集成制造系统,2014, 20(10):2440-2456. ZHONG Weiyu, WANG Huifen, LIU Tingyu, et al. Assembly accuracy modeling of precision machine tool feeding system based on polychromatic sets theory[J]. Computer Integrated Manufacturing Systems, 2014, 20(10):2440-2456. (in Chinese)

21 DUBOURG V, SUDRET B. Meta-model-based importance sampling for reliability sensitivity analysis[J]. Structural Safety, 2014, 49: 27-36.

22 IWADATE K, SUZUKI I K, WATANABE M, et al. An artificial neural network based on the architecture of the cerebellum for behavior learning [J]. Advances in Intelligent Systems and Computing, 2014, 270: 143-151.

23 VIVEKANANDAN P, RAJALAKSHMI M, NEDUNCHEZHIAN R. An intelligent genetic algorithm for mining classification rules in large datasets[J]. Computing and Informatics, 2013,32(1): 1-22.

24 刘新平,唐磊,金有海.扩展隐层的误差反传网络训练算法研究[J].计算机集成制造系统,2008, 14(11): 2284-2288. LIU Xinping, TANG Lei, JIN Youhai. Extending hidden-layer back propagation neural network and its’ training algorithm[J]. Computer Integrated Manufacturing Systems, 2008, 14(11): 2284-2288.(in Chinese)

25 李明河,周磊,王健.基于LM算法的溶解氧神经网络预测控制[J/OL].农业机械学报,2016,47(6):297-302.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160639&flag=1&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.06.039. LI Minghe, ZHOU Lei,WANG Jian.Neural network predictive control for dissolved oxygen based on Levenberg-Marquardt algorithm[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(6):297-302. (in Chinese)

Intelligent Design Optimization System for Feed Mechanism of CNC Machine Tool

LIU Shihao1DU Yanbin2YAO Keheng3TANG Dunbing4

(1.CollegeofMechanicalandElectricalEngineering,HainanUniversity,Haikou570228,China2.CollegeofMechanicalEngineering,ChongqingTechnologyandBusinessUniversity,Chongqing400067,China3.TestingCenter,NanjingResearchInstituteforAgriculturalMechanization,MinistryofAgriculture,Nanjing210014,China4.CollegeofMechanicalandElectricalEngineering,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China)

Aiming at the CNC machine tool’s machining accuracy demand problem caused by manufacturing intelligentization, an intelligent design optimization system for CNC machine tool’s feed mechanism was constructed. The intelligent design optimization system consisted of requirement analysis module, conventional design module, intelligent optimization module and design resource center, so it can realize knowledge integration, data exchange and model sharing during the design process of CNC machine tool feed mechanism. To meet the dynamic and static performances requirement of CNC machine tool’s feed mechanism, parametric modeling, finite element simulation and thermal-mechanical coupling analysis were conducted, which provided theoretical basis for the optimization design of feed mechanism. On the basis of conducting conventional design for CNC machine tool feed mechanism, sensitivity analysis method, back-propagation neural network and genetic algorithm were used to carry out structural multi-objective optimization for feed mechanism, which improved the intelligent design level of system. Using the constructed system to conduct intelligent design optimization for theY-axis feed mechanism of a precision gantry CNC machine tool, the dynamic and static performances of the feed mechanism were improved. After conducting experiment on the feed mechanism, the comparison of the optimization result with the experimental value indicated that the intelligent design optimization system was reasonable and feasible.

CNC machine tool; feed mechanism; sensitivity analysis; intelligent design; multi-objective optimization

2016-09-16

2016-10-17

国家自然科学基金项目(51405115)和海南省自然科学基金项目(20165195)

刘世豪(1981—),男,副教授,博士,主要从事数控机床优化设计方法研究,E-mail: liushihao1102@126.com

10.6041/j.issn.1000-1298.2017.05.051

TH122

A

1000-1298(2017)05-0397-08