两种硼硅酸微晶玻璃制备方法的对比研究

邹科曼,吴亚光

(中国电子科技集团公司第十三研究所,石家庄 050000)

工程与应用

两种硼硅酸微晶玻璃制备方法的对比研究

邹科曼,吴亚光

(中国电子科技集团公司第十三研究所,石家庄 050000)

采用偏硼酸盐和硼酸-氧化物为原料,分别通过一步法和两步法制备B2O3-SiO2系微晶玻璃陶瓷材料,并对不同原料和方法制备的陶瓷材料进行XRD、SEM分析及力学、热学性能对比测试。结果表明以偏硼酸盐为原料使用一步法制备硼硅酸盐微晶玻璃陶瓷成瓷性能较两步法制备微晶玻璃陶瓷性能差,两步法制备微波玻璃陶瓷材料玻璃相相对较多,性能较好。

偏硼酸盐;两步法烧结、成瓷性能、玻璃陶瓷;

0 引 言

随着电子和通信技术的不断发展,终端设备也更多地要求低能耗、高性能和多功能化,这不可避免的导致电路尺寸的增加。为了遏制这一趋势,实现设备的小型化,人们尝试了很多办法,目前最成功的办法就是改变将各种高频材料和无源器件的位置,从基板表面移入基板内部。根据这种思路的低温共烧陶瓷(Low Temperature co-fired Ceramic,LTCC)是目前常见的整合组件技术[1]。

但是这种做法带了了一个问题:将各种各种高频材料和无源器件植入内部,它们的散热条件会变差,也就是说发热带来的热失效将成为尺寸缩小的主要障碍。热失效的主要原理是材料内部由于热膨胀系数不匹配而产生热应力,因此使用高热膨胀系数的材料可以解决这一问题。

目前常用于LTCC的高热膨胀系数材料是硼硅系玻璃陶瓷。对于微晶玻璃陶瓷,通过添加低软化点玻璃来降低电子陶瓷材料的烧结温度是最廉价的[2],常用的制备方法是熔融法或溶胶-凝胶法。熔融法的问题是制备温度,而溶胶-凝胶法的问题则是工艺繁琐,成本高,容易产生废料。田宝[3]等提出了先使用固相法在700 ℃合成硼硅酸玻璃基料,再掺入石英砂的制备方法,成功制备出了高热膨胀系数的复合材料。本实验则尝试了直接使用偏硼酸盐来配制微晶玻璃,这样可以简化步骤。

1 实验

1.1 样品制备

分别以硼酸-氧化物、偏硼酸盐为原料,按相同配比制备B2O3-SiO2系玻璃陶瓷,做两组样品,分别称为A组和B组。

A组的硼由硼酸引入,其他则为氧化物。称量各种原料,然后按比例将其混合后球磨,助磨介质为高纯水和氧化锆磨球,使用MasterSizer 3000粒度分析仪检测粒度,待D50低于2.5微米后停止球磨,取出浆料烘干。浆料烘干后过100目筛,然后放入氧化铝坩埚,在700 ℃下预烧3 h后粉碎得到玻璃粉。将得到的玻璃粉和石英砂按比例混合,再加入ZrO2和Cr2O3作为添加剂,以此制备玻璃瓷粉。

B组的硼由各组分偏硼酸盐引入,不足部分用氧化物补齐,添加剂为ZrO2和Cr2O3,。

将这些粉料混合好以后,以氧化锆和去离子水为助磨介质,采用球磨机球磨。24 h后取出少量浆料,使用MasterSizer 3000粒度分析仪检测粒度,根据粒度决定是否停止球磨,标准为D50低于2.5微米。球磨完毕以后,将浆料取出烘干后过筛。

预留一部分粉体做对比测试。然后将两组玻璃瓷粉与有机溶剂、分散剂、丙烯酸黏合剂和增塑剂混合球磨以配制流延浆料。经流延、切片后得到生瓷片,将其叠成4.5 mm、2.5 mm、0.5 mm三种不同厚度的试样,使用等静压使各层结合。然后将4.5 mm样品切成4.5 mm×40 mm的长条,将2.5 mm样品切成φ35 mm的瓷片,0.5 mm样品则切成10 cm×10 cm的薄片并在固定位置打Φ0.5孔,所有样品都在920 ℃下烧结1 h。长条用于测试抗弯强度、热膨胀系数和观察断面,瓷片用于做XRD测试和电学性能测试,薄片则用于测试收缩率。

1.2 样品测试

用FA2104型密度仪测样品成瓷后的密度。用Agilent4284A型LCR仪测试圆片样品在1 MHz下的介电常数和介电损耗;用optiv lite564三坐标测量仪测试样品的收缩率。用德国耐驰DIL402P测试材料的线性热膨胀系数(40~400 ℃),在CMT-6503型万能试验机上用三点弯曲法测试样品的抗弯强度。用岛津 XRD-700型X线衍射仪(XRD)做物相分析。用ZEISS EVO MA18型扫描电子显微镜(SEM)观察陶瓷的显微结构形貌。

2 结果与分析

2.1 微观结构与物相组成分析

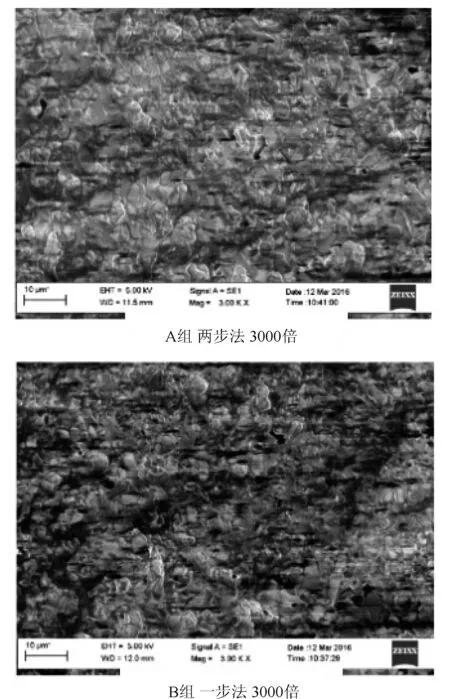

920 ℃烧结1 h前后样品的SEM照片如图1所示,图中灰白色颗粒状物质为SiO2结晶相,白色无定形态物质为玻璃相,不规则块状物质为硅酸盐,空洞为气孔,可以看出使用玻璃粉-玻璃瓷两步制成的玻璃陶瓷(A组)的玻璃相含量显著高于未经预烧一步直接配成的玻璃陶瓷(B组),而且气孔较少。这表明B组的烧结状态不如A组,玻璃相较少意味着支撑整个材料体系的玻璃网络完整性较差,而气孔率较高会严重影响材料的力学性能。

图1 920 ℃烧结1 h的样品SEM照片

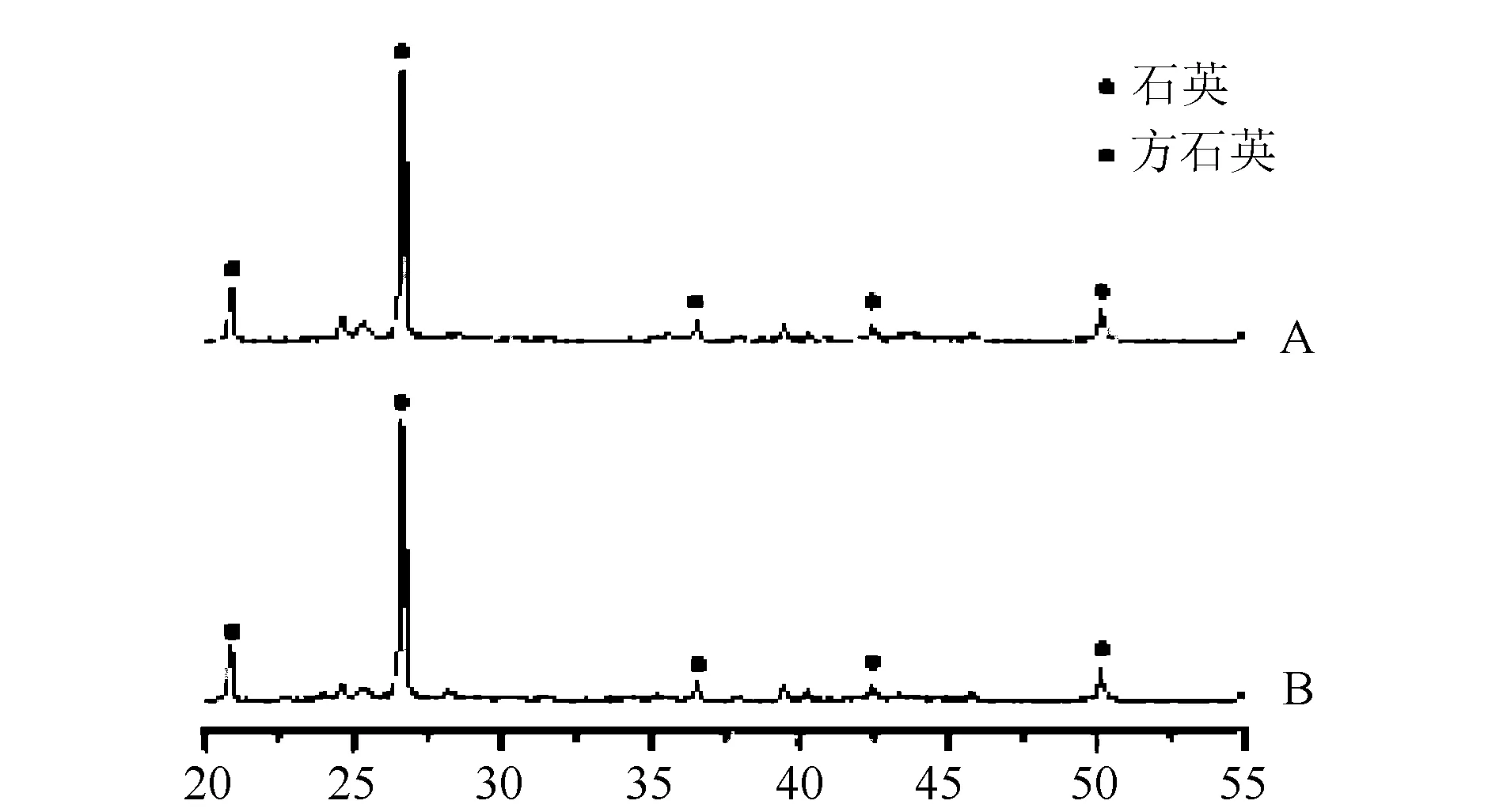

图2和图3分别是未烧结粉体和920 ℃烧结1 h 样品的XRD谱图。XRD(X射线衍射)是通过X射线在晶格中的衍射来分析晶体状态的研究方法,由于硼相关化合物衍射较弱及烧结后硼主要存在于玻璃相中,导致硼峰难以识别,故图中并未标注。对比分析可见烧结前后均存在石英相、方石英相和极少的硅酸盐相,但烧结后方石英相增多,石英相减少。这些方石英有两个来源:

(1)来自石英晶相转化为方石英(石英相约在1040 ℃发生相变转变为方石英相,但在矿化剂如Al2O3等的存在下,这个温度可以降低[4]);

(2)来自玻璃相的析出。

观察图2的谱图,可见两组样品的主要衍射峰角度是一致的。只是相对于A组,B组的石英相和硅酸盐相偏少,方石英相偏多。联系之前列出的方石英相来源,B组中有较多的玻璃相析出了方石英相。

图2 未烧结的粉体XRD谱图

图3 920 ℃烧结1 h的样品XRD谱图

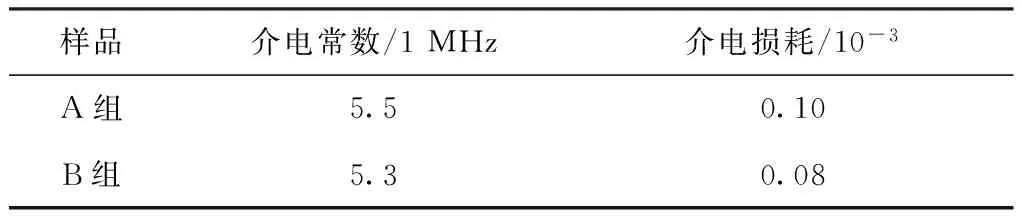

2.2 电学、力学和热学性能分析

样品的电学性能如表1所示。本文中的样品为玻璃陶瓷复合材料,其介电常数由材料中各相的介电常数大小和含量决定,可以使用李赫德涅凯对数法则来计算:

lnε=x1lnε1+x2lnε2+…+xilnεi

x1+x2+…+xi=1

(1)

表1 样品的电学性能

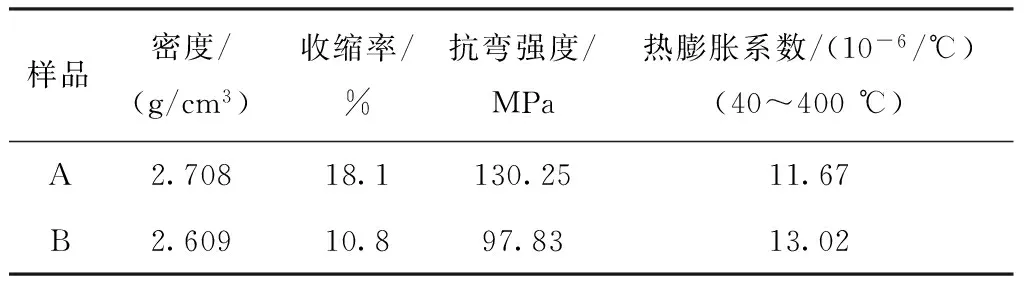

表2为样品的成瓷性能对比。从密度、收缩率和抗弯强度来看,A组都更占优势。对比SEM分析,可以看到B组玻璃相含量显著少于A组,这意味着支撑整个材料体系的玻璃网络完整性不如A组[6],宏观表现就是力学性能下降。以抗弯强度为例,影响它的因素主要有两个:

(1)晶界,材料中晶界比例越大,材料沿晶界被破坏时裂纹扩散要走更迂回曲折的路线,这就提升了抗弯强度[7]。

(2)气孔,材料的抗弯强度与弹性模量成正比,而气孔率对弹性模量有着显著的影响,故抗弯强度也会随着气孔率的改变而变化,气孔率越高,单位体积内的气孔越多,材料用于承受载荷的有效截面就越小,抗弯强度就越小[8]。

对比SEM照片,可以发现这里的主导因素是气孔,B组的气孔率更高,宏观表现就是收缩率、密度和抗弯强度都更低。

表2 样品的成瓷性能

同时还可以看出,A组的热膨胀系数低于B组,这是由于B组方石英相的含量高于A组。材料的热膨胀系数和各组分的热膨胀系数相关,其估算公式为:

α=α1V1+α2V2+…+αiVi

(2)

其中αi、Vi分别为各组分的热膨胀系数和体积分数。在这种材料中,方石英相的热膨胀系数远高于其它成分(石英的热膨胀系数约为11×10-6/℃, 而方石英的热膨胀系数最高可达50×10-6/℃[9])。因此方石英含量更高的B组拥有更大的热膨胀系数。

依据电镜分析和能谱分析,弯管段不同部位的损伤特征有所不同:窄片内拱璧的蚀坑数量较多,但大都直径较小、深度较浅,以点坑、串坑为主;外拱璧的蚀坑数量较少,但大都直径较大、深度较深,以铲削、划痕为主;出口处和入口处的窄片的冲蚀形貌比中间部位明显。

从烧结过程来看,如果使用玻璃粉-玻璃瓷两步制成法,玻璃相是在预烧中形成的,在烧结过程中会析出方石英相。而使用一步法的话,玻璃相则是在烧结中形成的,而且会析出方石英相,导致其玻璃相含量不如玻璃粉-玻璃瓷两步制成的样品,进而影响了性能。

3 结 语

一步制成的样品和两步法制得的样品间存在着如下差异:

(1)一步制成的样品介电常数和介电损耗都低于两步法制得的样品;

(2)一步制成的样品力学性能不如两步法制得的样品;

(3)一步制成的样品有着更高的热膨胀系数;

这两种方法存在着区别,简单地改用偏硼酸盐作为原料并不能制备出和玻璃粉-玻璃瓷两步制成法性能相当的材料。

[1] 贾程棡,钟朝位,周晓华,等. 低温共烧陶瓷用硼硅酸盐玻璃的研究进展[J]. 电子元件与材料,2006,25(9):8-11.

[2] Wu J M, Huang H L. Microwave properties of zinc, barium and lead borosilicate glasses[J]. J Non-Crystalline Solids, 1999, (260): 116-124.

[3] 田宝,李波,周晓华,等.高膨胀系数玻璃/陶瓷复合材料的性能研究[J].电子元件与材料,2010,29,(9):41-43.

[4] 诸培南.显微结构与SiO2相变过程[J].硅酸盐学报,1980,8(3):280-289.

[5] 朱建华,丁晓鸿,滕林,等.低温烧结介质基板材料研究进展[J] .电子元件与材料,2010,29(9):70-74.

[6] 作花济夫.玻璃非晶态科学[M].蒋幼梅,钱钧,武忠仁,译.北京:中国建筑工业出版社,1986.

[7] 舒尔兹H.玻璃的本质结构和性质[M].黄照柏,译.北京:中国建筑工业出版社,1984.

[8] 关振铎,张中太,焦金生.无机材料物理性能[M].北京:清华大学出版社,2002.

[9] MCMILLAN P W.Glass-ceramic[M].NewYork: Academic Press,1964.

[10]于东英,聂永峰,邓新峰.BaO含量对一种微电子封装材料性能的影响[J].压电与声光,2012,34,(3):438-441.

[11]徐明江,李波.Cr2O3掺杂对钡硼硅微晶玻璃的性能影响[J].压电与声光,2014,36,(2):248-251.

The Comparative Study Between Two Types of Boron Silicate Glass-ceramics Preparation Methods

ZOU Ke-man,WU Ya-guang

(The 13thResearch Institute of China Electronics Technology Group Corporation,Shijiazhuang 050000)

In this work, B2O3-SiO2glass-ceramics was made with metaborate and boric acid as raw material by two different ways in respective. The phase composition and microstructure of the composites were characterized by X-ray diffraction and scanning electron microscopy. The mechanic and thermal properties of the composites were also measured. The results show that the glass-ceramics which was made by two steps have more glass phase, and the crystal is smaller. In the macro level, it shows better mechanical properties and with low coefficient of thermal expansion.

metaborate;two steps sintering;mechanical properties;glass-ceramics;

10.3969/j.issn.1673-5692.2016.02.017

2016-12-25

2017-03-05

TQ174

A

1673-5692(2017)02-193-04

邹科曼(1993—),男,江西人,硕士研究生,主要研究方向为低温共烧陶瓷基板材料;

E-mail:maggic.zkm@qq.com

吴亚光(1984—),男,河北人,工程师,主要研究方向为陶瓷封装材料。