基于WQS软件的伺服控制器可靠性预计

可靠性对伺服系统说是一个非常重要的指标。可靠性预计是可靠性设计的重要内容之一,在产品设计、研制的不同阶段,要求进行不同深度的可靠性预计。注重专业基础发展,本文阐述了利用WQS10.0可靠性综合分析软件首次对伺服控制器产品进行可靠性建模和预计工作,对产品的所有电子元器件、标准件和印制板等进行参数建模,摆脱了传统的元器件计数法原始、粗略的设计模式,推动专业技术向深度发展。

【关键词】可靠性预计 伺服控制 WQS10.0软件

l 前言

随着数字伺服控制技术的发展,数字伺服控制器广泛应用于伺服系统中。虽数字伺服控制器已经历12年的研制历程但是在进行可靠性预计时依然采用传统粗略的元器件计数法或依据以往研制经验的近似法进行可靠性预计,预计准确性有限,对后续可靠性增长工作指导意义有限。

针对以往型号研制工作过程中,伺服控制器通常采用元器件计数法的可靠性预计模式,现建立伺服控制器可靠性工作平台,基于Windchill Quality Solutions10.0(下文简称WQS10.0)可靠性平台从元器件、机械零部件、结构等各类信息进行统计、预计和故障分析。该软件对伺服控制器产品进行专业分析,促进电子产品广度的推广和伺服控制器专业的提升。WQS10.0软件是全球可靠性综合分析软件的领导者,在国内被许多航天与国防研究机构采用。与现有型号研制进展相结合,选取了正在研制的某型号母板式伺服控制器为试点,基于WQS10.0软件同步开展可靠性预计和故障分析工作。

2 平台实施情况

根据工作策划,开展了可靠性平台软件安装、产品树创立、可靠性模型建立、故障平台搭建和可靠性预计数据库创建等五个方面的工作。

2.1 WQS10.0可靠性平台软件应用

该平台所内早已配置,但尚未完整应用于产品研制中。研制中,充分利用所内平台,完成WQS10.0平台的搭建及应用培训及实践,具备开展正式工作的能力。

2.2 建立产品树

与以往纯电子元器件计算的可靠性预计形式不同,采用WQS10.0软件平台进行可靠性工作,需建立详尽的产品树,产品树的建立采用组件构成,每个组件包含结构、机械零部件和元器件。利用可靠性平台进行的预计,不仅可以查看整个产品的失效率,而且还可以查看每个组件的失效率。

不同的数字伺服控制器具体需求不同,但其主要功能相近,伺服控制器产品也逐步向平台化、模块化和系列化发展,从基础层、组件层、产品层开展了控制器分层产品化设计。因此,产品树基于某型号的产品功能组成进行建立,并具备在后续工作中向其它型号拓展的能力。

2.2.1 产品功能组成

伺服控制器由五块印制板组成:电源板,代号为1-0;CPU板,代号为2-0;A/D、D/A转换电路,代号为3-0;功率放大电路及LVDT变换电路(功放板),代号为4-0;母板,代号为5-0。伺服控制器产品结构如图1所示。

2.2.2 产品树的建立

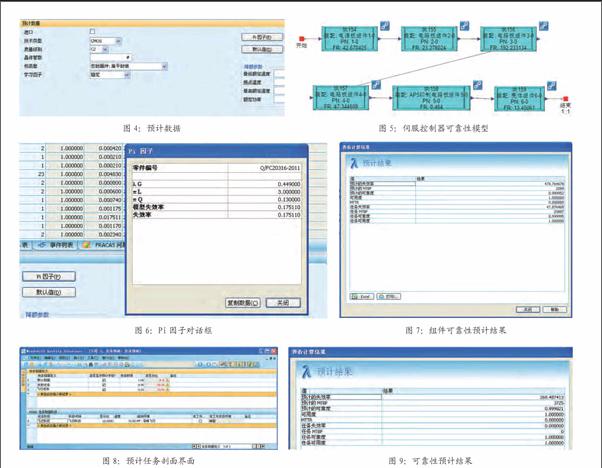

使用WQS10.0可靠性平台软件的Windchill可靠性预计模块,建立伺服控制器的产品树,如图2所示。WQS10.0预计功能界面分为上下两个窗体,上窗体为系统树,下窗体为与系统树对应的零件表、FMEA表、预计数据、事件树图和RBD等。

在建立系统树时,需建立元器件的相关信息库、确定环境参数、选择预计模型、建立预计参数库。WQS10.0软件可对系统级、组件级和零件级产品分别选择相应的预计模型。该软件的预计标准、环境的设定具有“继承”特性,即产品组件级(可以为最顶层)选择了某一预计标准后,其下级单元若未选择预计标准,则软件将默认使用该组件的预计标准和工作温度。如果子系统或者部件的预计模型和环境与顶级系统不同,我们就需要指定該子系统或者部件的模型与环境温度。在WQS10.0系统树中设置1000多个元器件的常规参数和预计参数,作为可靠性预计的基础参数。常规数据中的数量和调整因子为可靠性预计的重要参数,见图3所示;预计数据包括否为进口、质量级别、晶体管数和学习因子等,预计数据直接对预计的计算结果产生影响,见图4所示。

2.3 建立可靠性模型

通过对伺服控制器的设计进行分析,无冗余的伺服控制器的可靠性模型为串联模型,如图5所示。

2.4 建立可靠性预计数据库

2.4.1 零件的可靠性预计数据库

使用WQS10.0产品树中预计数据的【Pi因子】按钮计算每种零件的失效率,并给出该零件失效率计算式子中的各种参数,如图6所示Pi因子对话框。

完成了包括结构件、元器件、标准件及印制板在内的84种零件的1000多个失效率的计算,形成了伺服控制器零件的可靠性预计基础数据库。

2.4.2 组件的可靠性预计数据库

在建立了零件可靠性预计数据库的基础上,使用WQS10.0软件建立包括组件的失效率、MTBF、可靠度和可用度等参数的组件可靠性预计数据库。通过主菜单中选择系统→计算→预计→任务计算,得到如图7所示组件的计算结果。该可靠性预计结果可导出至Excel 表格中,并打印预计结果。

2.5 产品可靠性预计

在零件和组件的可靠性预计数据库的建立后,按照任务剖面对伺服控制器产品进行可靠性预计。WQS10.0可靠性预计模块,可针对产品的多种任务剖面进行可靠性指标的综合评估,建立关联的任务剖面,确定不同任务阶段的任务环境、工作温度和时间比例,WQS10.0给出任务剖面的故障率、MTBF、可靠度和可用度等可靠性预计结果,见图8和图9所示。

产品树建立采用组件构成,每个组件包含结构、标准件和元器件。利用可靠性平台进行的预计,不仅可以查看整个产品的失效率,而且还可以查看每个组件的指标。这样建立的产品树不同于以往单一计算整个产品的失效率。

3 達到目标及取得效果

伺服控制器专业首次基于软件工具开展可靠性工作,建立以产品树形式的可靠性预计流程、掌握了基于WQS软件工具的可靠性预计方法;通过该平台,可以将设计师从以往的手工计算流程中解放出来,推进自动化可靠性预计流程,为信息化研制流程建设打下基础。通过详细分析、广泛调研,全面收集、归纳整理,形成了伺服控制器专业通用的元器件、机械零部件等数据库资源,建立了产品树结构、可靠性预计数据库,对元器件、机械零部件、印制板等1000多个部件建立了可靠性预计数据库,目前已经涵盖了在研产品中的主要元器件,为基础数据的完整性提供保障;由于在可靠性模型中同时加入了元器件、机械零部件,实现了包含产品机械零部分和电子元器件在内的一套完整的机电一体的可靠性预计方案,相比较传统的元器件计数可靠性预计法,大幅提高了可靠性预计的覆盖性和真实性。可靠性预计工作的效率和准确率大大提升。根据传统流程,在可靠性计算过程中,设计师需要从GJB299C的标准中找出每一个器件的失效参数,人工反复查阅大量元件可靠性数据,结合环境因子与工作时间计算出失效率,由于该标准中关于元器件失效参数的查询完全需要通过手工来完成,费时费力。与手工计算来进行可靠性预计的方式相比,利用WQS软件工具大大提高了可靠性预计的科学性和准确性可以进行资源数据库的不断积累,也将进一步提升新产品可靠性预计的效率。

伺服控制器是个可靠性要求高、复杂的电子产品,在使用WQS10软件完成可靠性预计的基础上,后续还将开展建立伺服控制器FMEA数据库的技术攻关工作,不断积累伺服控制器专业的可靠性数据,夯实专业基础,使产品可靠性得到持续提高,并将该软件平台推广应用到所有产品中,提高专业预计故障设计水平。

参考文献

[1]曾利伟,吕川.可靠性预计方法及思考[J].可靠性分析与研究,2005(09).

[2]Windchill Quality Solutions用户手册.

[3]GJB/Z 299C一2006电子设备可靠性手册.

作者简介

郭燕红(1982-),北京精密机电控制设备研究所燃气液压事业部工程师。

作者单位

北京精密机电控制设备研究所燃气液压事业部 北京市 100076