回转窑筒体垫板的优化

白文生

回转窑筒体垫板的优化

白文生

Optimization of Rotary Kiln Shell Bearing Plate

回转窑的运转过程中,垫板与轮带配合处经常会出现磨损、抱死、裂纹等一系列问题,本文通过对垫板设计、制造及使用等方面进行优化,减少了上述问题的发生。

垫板;间隙;设计;制造;润滑

窑筒体是回转窑的躯干,系由钢板卷制并焊接而成。沿窑筒体长度方向上套有矩形轮带,回转窑筒体轮带下采用浮动垫板,垫板可增加窑筒体刚度,避免窑筒体由于与轮带有圆周方向的相对滑动而磨损。同时,由于垫板与轮带间间隙的存在有利于通风,从而可降低轮带内外表面温差。垫板是回转窑系统中的一个重要零件,筒体载荷通过其传递到轮带。如果垫板设计不合理,则容易造成轮带、筒体产生裂纹、掉砖红窑等事故,造成不必要的经济损失。

1 垫板使用中常见的问题

(1)垫板与轮带间隙过小

回转窑在运转过程中,筒体的温度较高,膨胀量较大;而轮带内部与外部温差较大,平均温度相对较低,膨胀量较小,筒体与轮带膨胀量的不同使得轮带与垫板间隙变小。当此间隙缩小到一定程度时会造成筒体与轮带胀死而产生缩颈,严重时会导致轮带与筒体产生裂纹。

(2)垫板与轮带间隙过大

回转窑在运转过程中,受设计制造、滑动磨损等原因影响,筒体与轮带在受热膨胀后仍然存在较大间隙,轮带与筒体相对滑移量较大,一圈最多可达50mm以上。在这种情况下继续运转,筒体变形加大,耐火砖在交变应力的影响下会发生脱落,造成红窑事故。

(3)垫板使用寿命短

在回转窑运转过程中,现场经常会出现垫板磨损较快的情况,有时甚至会出现垫板断裂的事故,影响到设备的正常运转。

2 垫板的优化

针对上述垫板现场使用中出现的主要问题,笔者从垫板设计、制造及使用等方面提出几点优化建议。下面以ϕ4.8m×72m回转窑为例介绍如下:

(1)垫板材料的选取

垫板的常用材料为Q235C,其硬度及机械性能与轮带相差较大,在使用过程中,垫板与轮带之间存在着相对滑动,磨损较快。建议垫板材料选用16Mn,以减少磨损,延长使用寿命。

(2)垫板与轮带间隙的设计

设计中,垫板与轮带间隙的计算公式为:

式中:

C——轮带与垫板的间隙值,mm

D——轮带内径,mm

α——热膨胀系数,0.000 012mm/℃

△T——筒体与轮带的温度差值,℃

目前通常设计为:Ⅰ、Ⅱ、Ⅲ档轮带与垫板间隙设计值分别为10mm、10mm、8mm,筒体垫板与轮带温差值按170℃、170℃、130℃考虑。结合现场实际运转情况来看,轮带滑移量过小,特别容易出现轮带与垫板抱死的情况,表明温差值选取不合理,应调整温差值,将回转窑运转时轮带的正常滑移量控制在10~30mm。建议Ⅰ、Ⅱ、Ⅲ档筒体垫板与轮带温差值分别按200℃、200℃、170℃选取,此时对应的轮带与垫板间隙值为12mm、12mm、10mm。

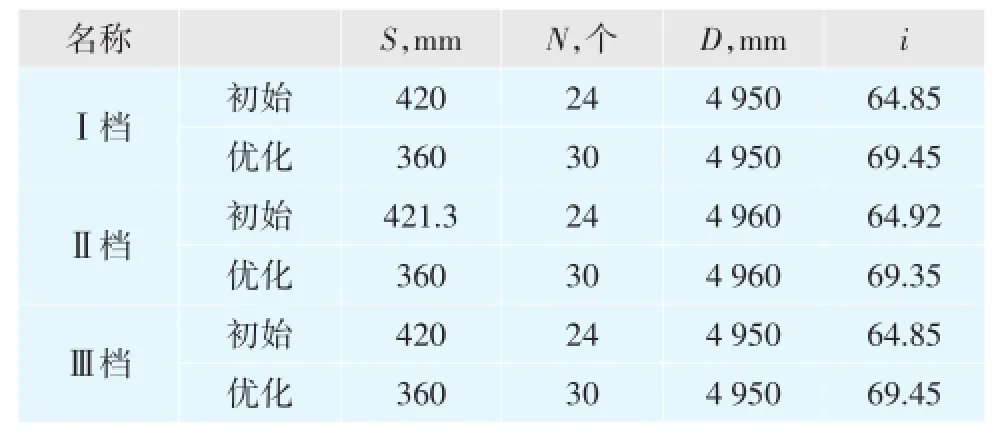

(3)垫板的弧长及数量设计

回转窑运转过程中,并不是所有垫板都能与轮带接触。为了延长垫板的使用寿命,应合理设计垫板,尽量减少垫板与轮带配合面的空隙部位,增大垫板与轮带的接触面积,从而减小垫板压应力。垫板比率公式为:

式中:

i——所有垫板总弧长占筒体周长的比率,i= 60%~70%

N——垫板数量,个

S——垫板弧长,mm

D——筒体外直径,mm

垫板弧长及数量优化设计前后对比见表1。

表1 垫板弧长及数量优化设计前后对比表

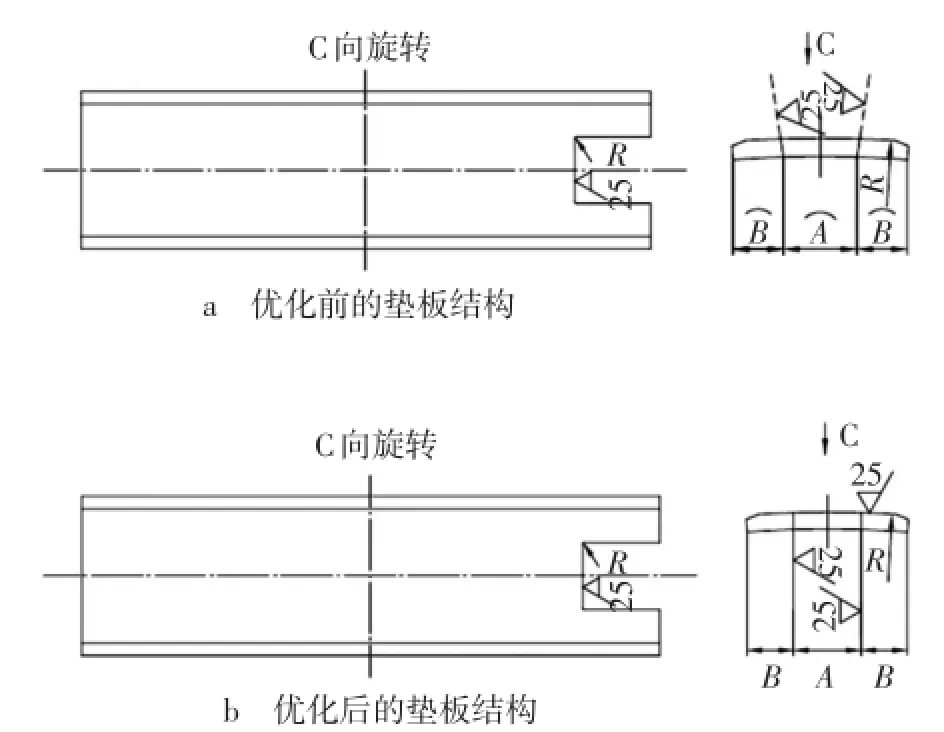

(4)垫板结构的设计

结合垫板制造工艺及现场使用情况,对垫板结构优化设计的建议为:

a为便于加工制造,槽宽A由原来的向心方式修改为竖直方式。

b加大B尺寸,以提高垫板强度,防止运行过程中出现断裂。

c垫板外圆改为机械加工,以保证轮带与垫板间隙的均匀。

垫板结构优化设计前后对比见图1。

图1 垫板结构对比

(5)垫板的制造

以前垫板表面不加工,直接卷制而成,受钢板厚度误差及制造时筒体本身圆度误差的影响,现场实际测量间隙与设计要求相差较大,影响正常使用。建议垫板与筒体段节点焊后,对垫板进行机械加工(如图2所示),这样既能保证垫板与轮带的安装间隙,又不受轮带内径加工的制约(以前加工完轮带内径后才可配制垫板),节省了制造时间。

图2 筒体垫板加工

TQ172.622.29

A

1001-6171(2017)02-0056-03

中材装备集团有限公司,天津300400;

2016-07-11;编辑:孙娟