漂珠/AZ91D复合材料界面断裂数值模拟预测

李凡国,于思荣,初宏超,韩晓玲

(1. 中国石油大学(华东)机电工程学院,山东青岛 266580;2. 青岛港湾职业技术学院,山东青岛 266427)

漂珠/AZ91D复合材料界面断裂数值模拟预测

李凡国1,2,于思荣1,初宏超1,韩晓玲2

(1. 中国石油大学(华东)机电工程学院,山东青岛 266580;2. 青岛港湾职业技术学院,山东青岛 266427)

基于代表性体积元的细观力学有限元方法,建立了三种有限元模型,预测漂珠/AZ91D复合材料界面断裂的倾向,对漂珠/AZ91D复合材料进行压缩断裂实验,与模拟结果相比较。结果表明,复合材料断裂裂纹可能最先出现在漂珠壁上;多颗粒均匀随机分布的模型更能够从复合材料整体上判断出断裂损伤的趋势;三维模拟结果和实验结果更加接近。

镁基复合材料;漂珠;代表性体积元;数值模拟

0 引言

漂珠是从电厂废料中提取出来的轻质空心微珠,主要特性是分散性和流动性好、耐高温、电绝缘、耐磨性强、无毒、抗压强度高、保温、隔音且导热系数小[1-3],其主要成分是SiO2和Al2O3。漂珠-铝基复合材料目前研究较多,美国密尔沃基大学研究认为, 空心微珠的加入,能显著降低材料的密度和热膨胀系数,提高抗磨性能[4]。江西理工大学的罗燕[5]曾研究了漂珠-铝基复合材料弹塑性性能。但对于漂珠-镁基复合材料细观力学数值模拟,目前还未见报道。漂珠和铝不发生化学反应,但漂珠中的SiO2在熔融状态下和Mg基体生成新相Mg2Si,形成界面层,给数值模拟带来了一定的难度。

本文拟采用数值模拟的方法对漂珠-镁基复合材料的断裂性能进行预测研究。通过将应用于复合材料细观结构上的“代表性体积元(Representative Volume Element:RVE)”, 对 RVE的应力进行有限元计算,预测出复合材料的断裂性能。然后对实验制备的漂珠-镁基复合材料进行压缩试验,验证数值模拟的准确性。

1 漂珠-镁基复合材料制备

本试验所用的材料为漂珠和AZ91D合金铸锭。漂珠(fl y ash cenophere, FAC),具有轻质、耐火、隔热和耐磨等性质,是火电厂的副产品。每年我国火电站漂珠排放量超过1.5亿吨,来源广泛。漂珠的SEM形貌如图1所示。试验选用山西华盛镁业股份有限公司生产的商用AZ91D镁合金作为复合材料的基体,铸态组织主要由α-Mg和β-Mg17Al12两相构成。向熔融状态下的AZ91D镁合金中缓慢添加漂珠颗粒,漂珠中的SiO2在高温下和Mg发生化学反应生成了增强相Mg2Si,Mg2Si主要聚集在漂珠壁上。漂珠-AZ91D复合材料金相组织如图2所示。

图1 漂珠SEM形貌

图2 漂珠复合材料金相组织

2 有限元模拟

2.1 二维单胞模型

因为复合材料具有统计性微结构分布,所以把复合材料假设为于理想的增强相周期分布,隔离出代表性体积元(RVE),把整个复合材料体看成是由RVE周期性排列而构成的。当承受均匀的外载荷时,因为所有的RVE都表现出相似的应力应变场,可以用一个RVE中的应力应变场来反映复合材料体的细观应力应变场。图3为复合材料的细观力学单胞模型,即代表性体积元。

图3 复合材料细观力学单胞模型

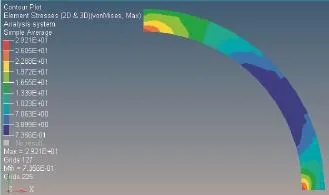

二维结构中假设界面厚度均匀分布,采用有限元软件Hyperworks,施加载荷后分析。复合材料应力分布、漂珠壁应力分布及界面应力分布分别如图4、图5和图6所示。由于考虑界面厚度均匀,比较理想化,所以界面处的应力小于漂珠壁,漂珠壁的应力在复合材料中是最大的。

图4 考虑界面的复合材料二维应力分布

图5 考虑界面的漂珠壁应力分布

图6 界面的应力分布

图7 复合材料三维应力分布

2.2 三维立体单胞模型

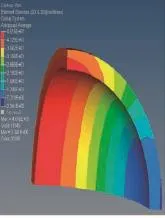

假设漂珠壁不破裂,图7为建立的复合材料三维单胞模型在施加载荷后的应力分布图,漂珠壁应力分布如图8所示。

图8 漂珠壁应力分布

图9 基体应力分布

三维模拟后发现:复合材料的最大应力发生在漂珠壁和基体上,当施加过大载荷后,漂珠壁和基体都有可能发生破裂;但鉴于漂珠壁大部分区域应力很大,可能漂珠壁会有较大可能破裂,而基体只是出现较小裂纹。

2.3 多颗粒均匀随机分布模型

为了更准确表达出复合材料模型,图10为建立的多颗粒均匀随机分布模型,应力分布如图11所示。

图10 多颗粒均匀随机分布复合材料模型

图11 多颗粒均匀随机分布复合材料的应力分布

从图11中可以看出,复合材料损伤首先发生在颗粒晶界处沿变形轴向位置和应变集中的颗粒聚集的基体附近,随着变形增加损伤会向基体中扩展,最终形成带状损伤区域而使复合材料断裂。

3 压缩断裂试验

从图12中看出,复合材料断口为解离断口,说明该复合材料是脆性断裂。断口内有漂珠壁破裂,验证了模拟结果的准确性。

图12 复合材料断口SEM形貌

4 结论

(1)对漂珠-AZ91D复合材料建立三种有限元模型,其中三维模型计算结果高于二维模型计算结果对于中空漂珠而言,裂纹可能最先出现在漂珠壁上;(2)多颗粒均匀随机分布的模型更能够从复合材料整体上判断出断裂损伤的趋势;(3)三维模拟结果和实验结果更加接近。

[1] 汪正兴, 翁巍, 马乃恒. 铝基空心微珠复合材料的阻尼性能[J].热加工工艺. 2009,38(10): 128-130.

[2] Huang Z.Q, Yu S.R. Microstructure characterization on the formation of in situ Mg2Si and MgO reinforcements in AZ91D/ Fly ash composites [J]. Journal of Alloys and Compounds, 2011, 509(2):311-315.

[3] R Q GUO, P K rohatgi. Chemical reactions between aluminum and fl y ash during synthesis and reheating of Al-fl y ash composite[J]. Metallurgical and Materials Transactions, 1998,29(3): 519-525.

[4] R Q Guo, D Venugopalan, P K Rohatgi. Differential thermal analysis to estability of aluminum-fly ash composites during synthesis and reheating[J].Materals Science and Engineering, 1998, A241: 184-190.

[5] 罗燕,龙文元,潘美满,等.空心微珠增强铝基复合材料弹塑性性能的模拟预测[J].铸造技术,2010,31(11):1435-1438.

Numerical simulation on Fly-ash cenospheres/AZ91D composites interface

LI FanGuo1,2,YU SiRong1,CHU HongChao1,2, HAN XiaoLing2

(1.China University of Petroleum,Qingdao 266580,Shandong,China;2.Qingdao Harbor and Vocational Technical College,Qingdao,266427,Shandong,China)

The interface fracture tendency of FAC/AZ91D composite is predicted by establishing three kinds of fi nite element models , using the micromechanics fi nite element simulations on the base of representative volume element. Comparing with the simulation results, the FAC /AZ91D composite compression fracture experiment was made. The results show that the composite crack may appear fi rstly at the wall of the cenospheres; multi-uniform particles randomly distributed model can from the overall composite judge the trend of damage and fracture, three-dimensional simulation is closer to the experimental results.

magnesium matrix composite;fly-ash cenosphere(FAC);representative volume element;numerical simulation

TB333;

A;

1006-9658(2017)02-0001-03

10.3969/j.issn.1006-9658.2017.02.001

教育部科学技术研究重大项目“漂珠/镁合金复合材料的界面及力学行为机理研究”(313056)

2016-08-08

稿件编号:1608-1460

李凡国(1978—),男,在读博士,副教授,研究方向:金属基复合材料.