某水蓄冷空调系统的设计及经济性分析

胡 涛 管海凤 董凯军 周 群

某水蓄冷空调系统的设计及经济性分析

胡 涛1管海凤2董凯军2周 群3

(1.三峡大学机械与动力学院 宜昌 443002;2.中国科学院广州能源研究所 广州 510640;3.广州地铁设计研究院有限公司 广州 510010)

介绍了一种应用于广东地区某大型工业厂房工艺用冷的水蓄冷空调系统的设计方法。该工程竣工后,根据实际运行数据进行了详细的经济性分析计算,结果表明:相比常规空调水蓄冷空调系统的月节费率为34.8%~78.2%,总平均节费率为65.1%,实际运行4个月为企业节省用电费用74.3万元。

大工业厂房;工艺冷却;水蓄冷;节费率;运行经济性分析

0 引言

水蓄冷技术一般是在夜间电网低谷时运行制冷机,把电能转换为冷量并以低温冷水形式储存在蓄冷结构或容器中,在白天电网峰电时再将储存的冷量取出释放出来供末端用户使用,在峰谷电价政策的前提下,既能达到电力移峰填谷,又能实现运行费用降低的目的[1]。水蓄冷技术不仅可移峰填谷降低夏季空调用电对电网高峰负荷的冲击,同时降低运行费用,而且其初投资低,还可以利用建筑物消防水池改造成蓄冷槽节省占地面积与投资成本,因此水蓄冷技术在国内外得到广泛的应用和推广[2-8]。

1 工程概述

为了直观展现水蓄冷系统的经济性优势,下面结合广东地区某大型工业厂房新建水蓄冷空调系统进行分析。该水蓄冷空调系统总装机容量4000Rt。空调系统的主要负荷为生产工艺冷却,全年且24小时不间断供冷,其中尖峰负荷一般出现在11:00-12:00,14:00-15:00两个时段,尖峰负荷为3468RT,约12200kW;设计日总冷负荷为44054RT·h,约154940kWh。空调系统设计的供回水温度7/12℃,蓄冷罐的有效利用温差7.0℃(蓄水温度4.0℃,供冷回水11℃。)

1.1 水蓄冷空调系统的构成

如图1所示,该厂房工艺冷却用水蓄冷空调系统由1台2000RT(CH-1)及2台各1000RT(CH-2、CH-3)约克离心式冷水主机组成,其中CH-1机组仅常规供冷使用,CH-2机组既可用于常规供冷也可作为蓄冷主机运行,CH-3机组夜间蓄冷专用其余时间可用于常规供冷的补充,主要技术参数见表1。空调水系统包括4个循环回路:由冷水主机、冷冻水泵和末端释冷装置构成的冷冻水循环回路,为闭式回路;由冷水主机、冷却水泵和室外冷却塔构成的冷却水循环回路,为开式回路;由蓄冷罐、蓄冷水泵和冷水主机构成的蓄冷循环回路,为开式回路;由蓄冷罐、放冷水泵和冷水主机构成的放冷循环回路,为开式回路。

图1 水蓄冷空调系统工艺结构图

表1 主要设备和技术参数

该系统的水蓄冷罐为冷水专用型,根据现场的实际条件,蓄冷水罐的外形尺寸为R24m×H17m,现场安装采取分层整体焊接方式完成,外部进行防水保温,竣工后完整外形见图2,考虑布管及水膨胀空间,蓄水罐容积按7500m³,设计蓄冷量约17415RT·h,约占设计全日总负荷的39.5%。蓄冷罐内部采用“平行流”布水技术,设计结构简图如图3所示,根据运行实测其斜温层厚度约为0.9m,分层效果良好。所蓄的冷量优先在电价高峰期利用,根据平段负荷的情况,保证机组满负荷的情况下,辅助进行部分释冷运行,从而节省整个空调系统的运行费用。

图2 水蓄冷罐竣工外观图

图3 水蓄冷罐内部结构简图

1.2 水蓄冷空调系统运行模式

该工程中,水蓄冷空调系统的运行模式有四种:冷水主机独立供冷模式、蓄冷罐独立供冷模式,蓄冷管与冷水主机联合供冷模式、蓄冷模式;其中00:00-08:00期间为蓄冷模式运行时段,期间末端仍有负荷需求由常规供冷主机供给;8:00-24:00根据当日负荷率进行冷水主机独立供冷模式、蓄冷罐独立供冷模式,蓄冷管与冷水主机联合供冷模式三种模式的合理切换,实际各负荷日采取的运行模式由下文运行策略确定。

1.3 水蓄冷空调系统运行策略

水蓄冷空调系统的负荷根据国家现行《采暖通风与空气调节规范》[9](GB50019-2003)的有关规定以及实际用户的需求特点进行设计计算,并求得蓄冷—放冷周期内逐时负荷和总负荷,再结合当地实际峰谷电价确定系统在不同负荷下的运行策略,其中该地区峰谷电价见表2。

表2 峰谷电价表

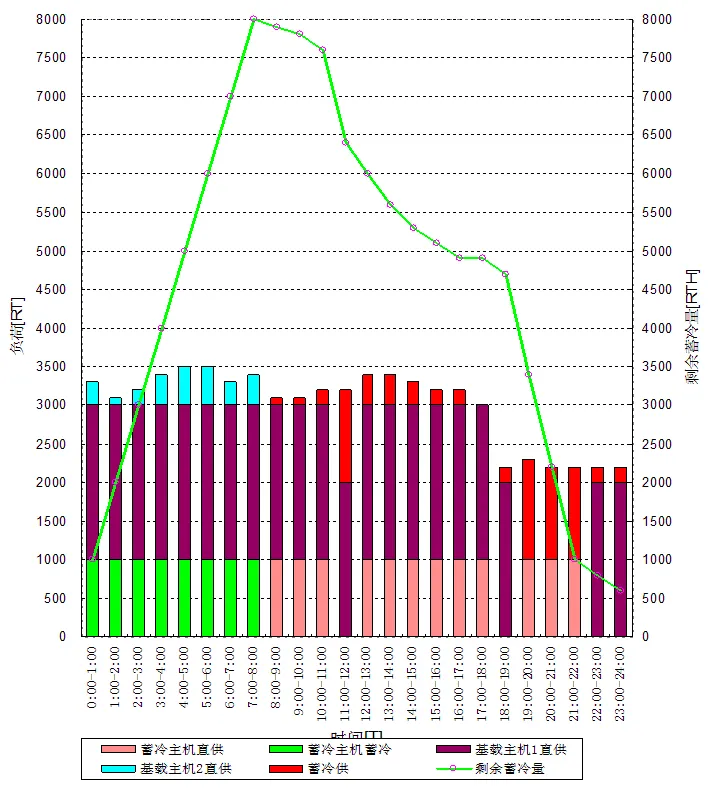

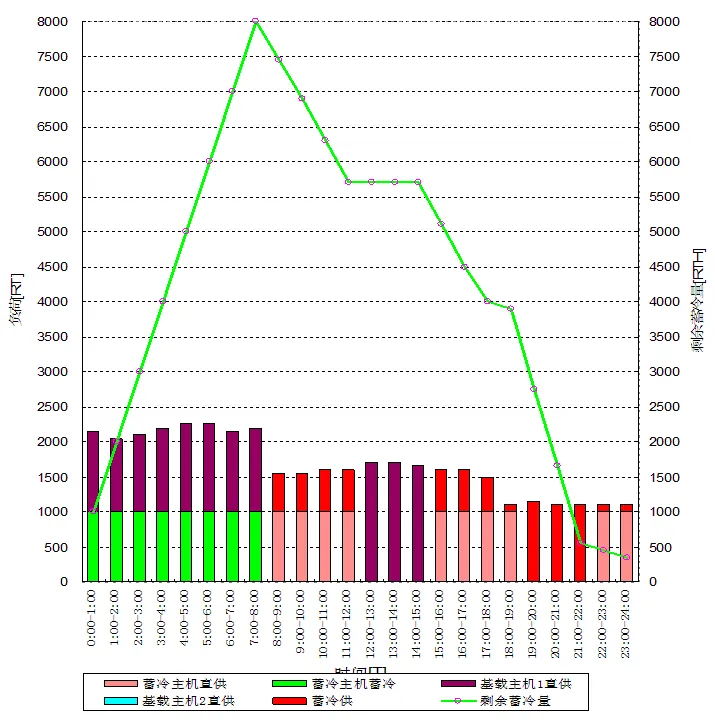

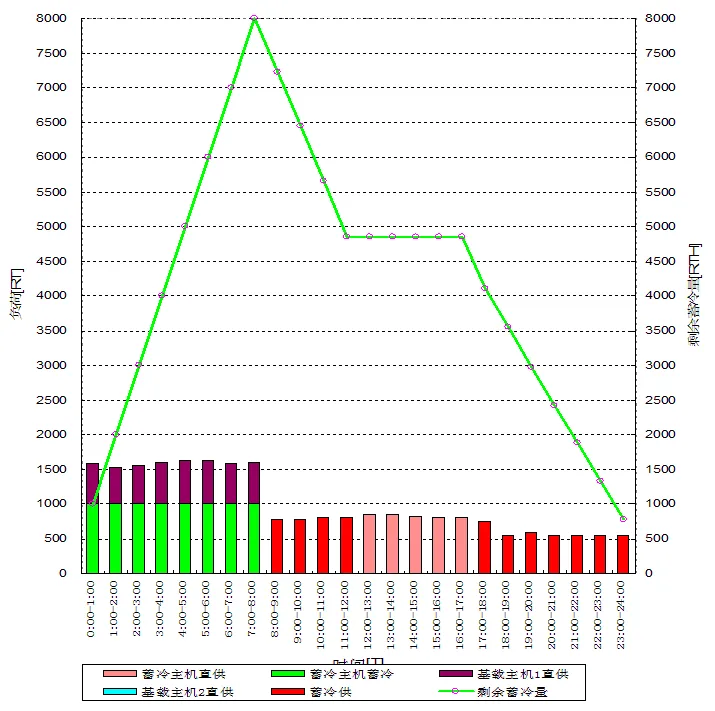

设计时,将各负荷日按照当日负荷率情况分为四个区段,分别为:100%(当日负荷率70%~100%)、75%(当日负荷率50%~75%)、50%(当日负荷率25%~50%)、25%(当日负荷率0~25%);这四个区段又对应于四种不同的运行策略,其区别见图4-图7。

图4 设计负荷率100%运行策略

图5 设计负荷率75%运行策略

图6 设计负荷率50%运行策略

图7 设计负荷率25%运行策略

2 运行数据分析

为了比较该水蓄冷系统竣工后实际为企业创造的经济效益,计算时以实际运行情况为依据,将水蓄冷转移负荷使用常规供冷等量替换,同时结合当地实行的峰谷电价标准,真实计算出采用该水蓄冷空调系统后企业所节省的运行费用。详细计算方案如下所述:

(1)制冷站总用电量=制冷站低谷用电量+制冷站平段用电量+制冷站高峰用电量;

注:各电量数据由相关设备供电侧智能电表直接数据采集获得。

(2)常规系统应用电量=主机蓄冷时段总用电量×主机电量转移系数94%+(蓄冷主机配套冷却水泵用电量+冷却塔用电量)×蓄冷系统冷却水泵及冷却塔电量转移系数97%;

常规系统应用电量(高峰)=高峰时段放冷量÷板换总放冷量×常规系统应用电量;

常规系统应用电量(平段)=平段时段放冷量÷板换总放冷量×常规系统应用电量;

注:①蓄冷泵是蓄冷系统设备,对于常规系统是额外设备,常规系统应用电量不包括此电量;②主机电量转移系数:蓄冷时,主机蓄冷工况出口温度为4℃,相比常规工况出口温度7℃时工作效率下降约6%(出口温度每下降1℃,效率降低2%~3%),故计算常规系统应用电量时,主机电量应进行折算,此折算系数定为主机电量转移系数。本系统主机电量转移系数约定为94%;③蓄冷系统冷却水泵及冷却塔电量转移系数:蓄冷系统产生的冷量在储存、板换过程中有冷量损失,储存损失1%,板换损失2%,计算时总损失取3%,故用常规系统时提供相同冷量给末端时,冷却水泵及冷却塔耗电量只有蓄冷系统的97%,即可取蓄冷系统冷却水泵及冷却塔电量转移系数为97%;④冷却塔用电量:低谷蓄冷时,按冷站内供冷量与蓄冷量的占比,分摊冷却塔用电量。

(3)常规系统应付电费=(制冷站低谷用电量-蓄冷用电量)×低谷电价+(制冷站平段用电量-平段放冷泵用电量+常规系统应用电量(平段))×平段电价+(制冷站高峰用电量-高峰放冷泵用电量+常规系统应用电量(高峰))×高峰电价;

(4)实付电费=制冷站低谷用电量×低谷电价+制冷站平段用电量×平段电价+制冷站高峰用电量×高峰电价;

(5)月节费率=1-月实付电费÷月常规系统应付电费;

总节费率=1-总实付电费÷总常规系统应付电费;

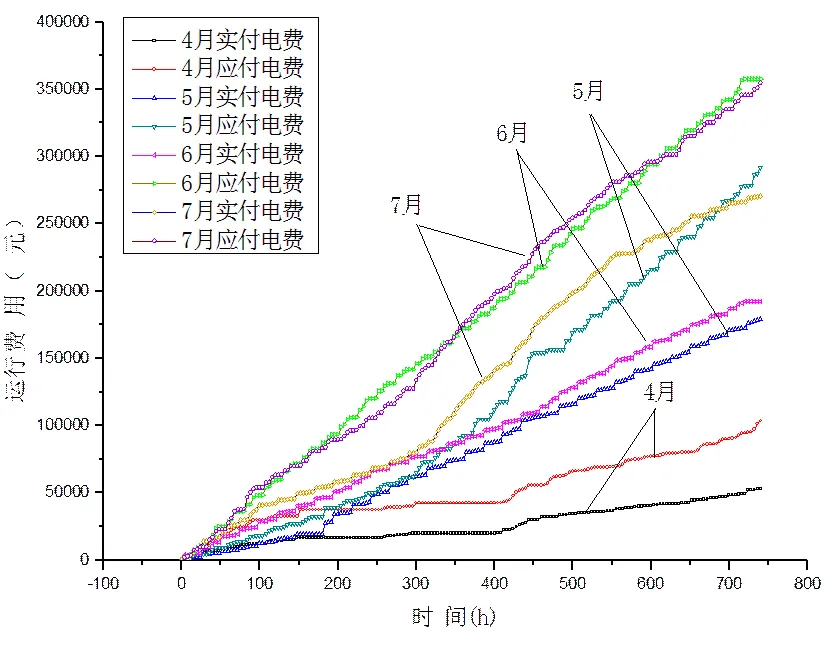

该系统自2015年4月开始正常投入使用,笔者连续跟踪进行为期4个月的系统运行经济性分析,数据采集通过BMS系统自动进行,并定期将采集的数据进行转存分析处理。获得的数据包括冷水主机、水泵、板式换热器两侧进出口流量与温度、水蓄冷罐竖直方向温度分布、冷冻水流量与温度、冷却水流量与温度、蓄放冷流量与温度以及所有耗电设备的实时功率与耗电量等。将所有数据代入前文详述计算公式整理后可绘制出图8所示运行费用对比曲线。由图可见,实际各月运行时实付电费均小于应付电费,随时间推移差别不断扩大,差额部分为各月节省的运行电耗费用,即直接经济优势体现。按照约定标准计算出的运行实际支付电费与常规系统应支付电费比较后得到结论:4月月节费率在49%左右,5月月节费率约78%,6月月节费率约62%,7月月节费率约35%,各月的差别反应了不同月份蓄冷的使用量大小不同,计算期间总节费率为65%,其过程详细结论数据见表3。

表3 水蓄冷空调系统实际运行经济性分析

图8 运行期间实付电费与应付电费对比

3 结论

水蓄冷系统是一种可有效平衡空调电力使用的系统,尤其针对昼夜冷负荷差别大或夜晚无冷负荷需求的场合,其不仅可以移峰填谷,而且用户侧可有效利用峰谷电价差的政策为自身带来运行成本大幅降低的好处。本文对广东地区某大型工业厂房工艺用冷新建的大规模水蓄冷系统的设计与实际运行数据进行了科学的分析与研究,结果表明该系统月平均节费率最低为34.8%,最高位78.2%,总节费率为65.1%,4个月总节约运行费用达到74.3万元,总体经济效益优秀。随着峰谷电价政策的实施范围不断扩大,这种水蓄冷系统可在工程中大力推广,并应用于各种场合。

[1] 方贵银,陈国林.空调水蓄冷过程试验研究[J].制 冷,2000,33(4):48-50.

[2] 于航,渡边俊行.大温差水蓄冷空调系统的工程应用实例[J].暖通空调,2002,32(3):93-96.

[3] 射场本忠彦,百田真史,李筱玫.日本蓄冷(热)空调系统的发展与最新业绩[J].暖通空调,2010, 40(6):13-22.

[4] 张伟力,李恒,任凤彦.水蓄冷技术在某工程中的应用[J].河北工业科技,2015,32(2):155-160.

[5] 满孝新,张笋,张建仁,等.济南奥林匹克体育中心水蓄冷系统设计[J].暖通空调,2010,40(6):61-65.

[6] 米秀伟,韦炜.五星级酒店复合式水蓄冷系统的设计及应用[J].暖通空调,2014,44(12):35-41.

[7] 张丽君,姜梅.天津滨海国际机场二期制冷站水蓄冷空调设计[J].制冷与空调,2012,26(4):353-358.

[8] 章小玉,祝健.基于温湿度独立控制的大温差水蓄冷空调系统[J].制冷与空调,2015,29(4):467-471.

[9] GB 50019-2003,采暖通风与空气调节设计规范[S].北京:中国计划出版社,2004.

Design and Running Economic Analysis of an Air Conditioning System with Water Cold Storage

Hu Tao1Guan Haifeng2Dong Kaijun2Zhou Qun3

(1.College of Mechanical & Power Engineering, China Three Gorges University, Yichang, 443002;2.Guangzhou Institute of Energy Conversion, Chinese Academy of Science, Guangzhou, 510640;3.Guangzhou Metro Design & Research Institute, Guangzhou, 510010)

A design approach of an air conditioning system with water thermal storage for process cooling of a large industrial building in Guangdong region is presented in this paper. After completion of the project, a detailed economic analysis and calculation on actual operation data is developed. The results show that the month economical rate of electricity charge with this water cold storage system is 34.8%~78.2% compared with traditional air conditioning system. And the total average economical rate of electricity charge is 65.1%. Moreover, this air conditioning system with water cold storage system also has saved 743 000 yuan for enterprise after four months of actual operation.

large industrial building; process cooling; water thermal storage; economical rate of electricity charge; running economic analysis

1671-6612(2017)02-188-06

TK9

A

广东省自然科学基金项目(No. 2015A030310333);广东省省级科技计划项目(No. 2015B090901012);广东省科技计划项目(No. 2013A011404001);佛山市院市合作项目(No. 2014HK100225)

2015-12-29

作者(通讯作者)简介:胡 涛(1984-),男,博士,讲师,E-mail:hutao@ctgu.edu.cn