试论混凝土泵车臂架系统的仿真与应用

张忠元+郭艳萍+张颖

摘 要:本文阐述了混凝土泵车的构成及其臂架系统的特点,重点对其仿真及应用问题进行了分析,并对分析结果进行了讨论与总结。

关键词:混凝土泵车;臂架系统;仿真;应用

DOI:10.16640/j.cnki.37-1222/t.2017.10.242

0 前言

混凝土泵车是工程用以运输混凝土的主要器械,臂架系统是泵车的主要构成部分。臂架系统在受力等方面的性能,在很大程度上决定着泵车本身的性能,因此在泵车设计过程中,必须将臂架系统的设计作为重点,通过仿真等方法,对其性能进行优化控制,提高其应用价值。

1 混凝土泵车及其臂架系统的构成

1.1 混凝土泵车的构成

不同系统的功能各不相同,以底盘系统为例,混凝土泵车的底盘设计,应保证能够与上车部分的尺寸配套,要保证能够支持泵送系统以及臂架系统功能的顺利实现。取力器是底盘系统的主要组成部分,一般包括两种形式,一种为底盘发动机自带全功率取力器,另一种为底盘后驱动传动轴中间增加分动箱。在本次设计中,底盘系统取力器以第二种为主,优势在于能够有效提高油泵公路,能够使混凝土泵车的使用性能得以增强[2]。

1.2 混凝土泵车臂架系统

混凝土泵车臂架系统功能的发挥,与变幅机构的支持存在联系,同时也与油缸长度与臂间夹角有关。

以变幅机构为例,臂架的展开以及收拢,及其在混凝土浇筑时的定位,均由变幅机构的控制来完成,该机构能够通过推与拉两个动作,实现对臂架动作各方面动作的控制。油缸的变幅机构,具有紧凑、重量轻的特点,其类型的选择,应以角变幅为主要参考来完成。当角变幅在90度左右时,采用单缸三铰点变幅较为合理,能够使臂架系统的功能得到最大程度的发挥[3]。

2 混凝土泵车臂架系统的仿真与应用

以44M混凝土泵车为例,对其臂架系统的构成情况进行了分析,并完成了具体仿真过程。

2.1 混凝土泵车臂架结构

44M混凝土泵车,臂架结构以五节无极调速折叠式布料臂架为主,卷折方式以RZ型为主,构成情况较为复杂,主要包括以下几种:上转台、活塞杆、油缸、臂架、弯连杆以及直连杆等。其中,每一部分的数量均各不相同,将各部分互相连接在一起,可形成整体的臂架系统,而各部分功能的共同发挥,则能够使系统推拉等动作得以实现[4]。

采用ADAMS对臂架结构进行了动力学仿真,首先应确定其自由度情况,公式如下:W=3×(n-1)-2pD-pG。其中W代表自由度,n代表构件的数量,pD代表低幅,pG代表高幅。考虑44M混凝土泵车臂架系统的特点,其构件的数量一般为23个,低幅一般包括32个。将上述数值带入计算公式可以得出,W=5,进一步计算一节臂与上转台间四杆机构的自由度,得出数值为W=1。

2.2 混凝土泵車布料臂架系统仿真

2.2.1 假设

(1)假设零部件为刚体,无内部间隙。(2)假设上转台与地面固定,不考虑振动问题。(3)动荷载为自重荷载×1.2。

2.2.2 仿真过程

仿真过程如下:(1)系统建模:创建零件,并对零件施加运动及荷载。(2)模型仿真:设置测量和输出仿真,并对其加以执行。(3)验证结果:将实验数据输入到系统当中,并添加实验数据有关曲线。将其与实验结果进行对比,判断是否一致,如不一致,则需对模型进行细化,增加摩擦力、定义柔性体单元等,并再次对结果进行验证。(4)如验证结果与实验结果一致,则可重复仿真,设置可变参数点,并能定义设计变量。(5)优化分析:对设计变量的敏感度进行分析,对设计试验进行优化。(6)定制界面:定制菜单以及对话框。

2.3 仿真结果的验证

采用以下方法验证结果:(1)将压力传感器接入高压进油腔,臂架完成与仿真时相同的动作。(2)得出各支油缸的压力变化曲线。(3)仿真受力曲线。(4)比较两个曲线是否一致。将仿真受力转化为压力。

仿真后,得到油缸最大压力为。

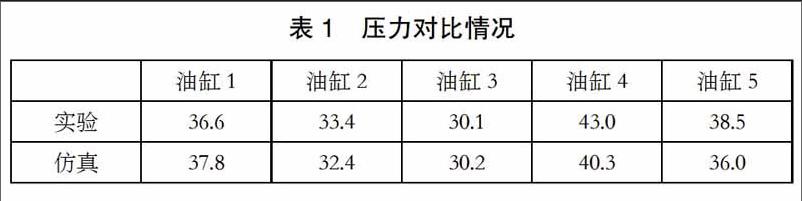

压力对比情况如表1:

通过表1可以看出,仿真与实验数据对比无统计学差异。

2.4 模型参数化过程

ADAMS软件建立的动力化模型,隐式为主要方程式,采用Gear预估-校正算法,能够实现对方程的求解。求解后,可得出动力学模型,并了解速度以及加速度等边界条件。将初始条件设置为变量,控制变化范围,在不断改变变量值的前提下,便能够完成模型参数化的过程。

2.5 泵车的设计

在了解泵车整体情况的基础上,通过ADAMS软件完成仿真建模,并对模型进行了优化设计。优化设计需确定相应设计变量,同时建立目标函数,构建约束条件才可实现。从灵敏度分析、机构优化设计两个角度,完成了优化设计过程,对油缸的受力情况等进行了分析,发现在铰点连接位置改变的情况下,油缸压力可有效减小,优化值:各变量分为为-7885.3、-181.2、-8025.6、-46、-8465.5、-1099.4,在此优化值下,压力为-2412154。

3 讨论

通过仿真的方法,能够有效得出最佳变量控制值,进而将油缸压力降到最低,提高臂架系统的性能。

4 结论

综上所述,应通过仿真的方法,对混凝土泵车臂架系统进行设计,以使其应用效果得到优化控制。

参考文献:

[1]李涛,刘白雁,张如伟,李康.混凝土泵车臂架系统建模与仿真分析[J].武汉科技大学学报,2012(02):129-132.

[2]金明勇,张如伟,陈新元,李涛.基于AMESim的混凝土泵车臂架系统建模与仿真[J].建筑机械,2011(07):86-88+91.

[3]郭大猛,欧关怀,李允公,刘阔.基于模糊梯度投影法的混凝土泵车臂架运动仿真[J].系统仿真学报,2011(06):1264-1267.

[4]杨平,王瑞,绍雨虹,吕彭民.基于刚柔耦合模型的混凝土泵车臂架系统动力学仿真[J].吉林工程技术师范学院学报,2011(12):76-78.