2024铝合金零件T62热处理工艺及组织性能研究

赵钊+冯朝辉

摘要:

2024-O铝型材成形后,需要进行热处理才能达到最终的T62状态.合适的热处理工艺参数会得到性能较理想的最终型材,但是热处理工艺的最佳参数对热处理的工艺控制要求很高,因此很难确定.首先经由2024-O铝型材热处理工艺试验,系统地研究了固溶处理制度、淬火和人工时效制度等工艺因素对合金显微组织和力学性能的影响.其次,采用透射电子显微镜(TEM)和X射线衍射仪(XRD),在微观上研究不同制度下,型材微结构的变化与增强相的析出.最后确定了实验室条件下2024-O状态铝型材T62热处理的最佳工艺参数,即(490~505)℃×(20~40)min+(185~195)℃×(8~14)h.在该制度下,型材合金具备较优的综合性能.

关键词:

2024型材料; T62热处理工艺; 显微组织; 力学性能

中图分类号: TS 912+.3-文献标志码: A

Study on Microstructure and Properties of 2024 Aluminum

Parts by T62 Heat Treatment

ZHAO Zhao1, FENG Zhaohui2

(1.College of Engineering and Applied Sciences, Nanjing University, Nanjing 210023, China;

2.Beijing Institute of Aeronautical Materials, Beijing 100095, China)

Abstract:

In order to get relatively ideal property of T62 state on 2024-O aluminum alloy,it needs to be heat treatment with appropriate parameters after molded.It is not easy to get the optimal parameters from the heat treatment which is still very challenge as it require highly control.In this study,2024-O aluminum alloy was systematically studied on microstructure and mechanical properties under various processing,such as solution temperature,holding time,quenching,and artificial aging system.The microstructure has been changed and the precipitate phase has been enhanced where observed by using TEM and XED.Finally,the alloy with better comprehensive performance was obtained by the confirmed parameters of (490-505)℃/(20-40)min+(185-195)℃/(8-14)h,which is the most suitable parameter for 2024-O aluminum alloy with T62 state inlaboratory condition.

Keywords:

2024-O aluminum alloy; T62 heat treatment; microstructure; mechanical property

2024鋁合金广泛应用于航空、航天、雷达等高科技产品的制造[1-4],而且目前在科研领域,2024铝合金材料的组织、第二相析出、性能的热处理形成规律的研究也取得了较多的成果[5-7].在工业生产领域中,形状复杂的2024铝合金航空零件一般会采用O状态材料,之后热处理至T62状态[2].研究使用何种热处理制度可得到最佳综合性能的铝合金型材,一直是工程技术领域的研究重点[8-9].2024-T62铝合金零件的热处理方式,主要由固溶淬火与人工强制时效两个步骤组成,这两个步骤涉及大量影响第二相析出的因素[10-14],从而导致了性能的变化[15-16],因而2024-T62铝合金零件热处理的第二相析出及性能会随着这些因素的变化而有规律地改变.研究2024-T62零件热处理工艺参数对第二相析出及性能形成规律对航空复杂零件的生产具有非常重要的指导意义.因此,本文研究了2024铝合金O状态型材T62热处理工艺关键参数对材料性能及第二相析出的规律.

1 试验材料及方法

试验选用飞机窗框用2.0 mm规格O状态2024铝合金型材,研究不同固溶温度对零件性能的影响,确定较优的固溶温度.首先通过研究不同固溶时间对2024铝合金试样拉伸性能的影响,确定较优的固溶处理制度,研究人工强制时效工艺对零件性能及第二相析出的影响,确定2024铝合金试样的T62时效制度.

采用透射电子显微镜(TEM)和X射线衍射仪(XRD)研究析出的第二相.

1.1 固溶处理对型材性能的影响

2024铝合金为可热处理强化铝合金,固溶处理对力学性能的影响很大[17].所以,试验首先研究不同固溶制度下型材拉伸性能的变化.试验采用规格为2.0 mm的O状态型材,合金型材热差分析确定2024铝型材的过烧点低于508 ℃.因此,试验选取固溶制度为480,485,490,495,500,503和505 ℃,分别固溶35 min.根据试验结果,选用495 ℃为固溶温度,保温时间为20~50 min,每隔5 min取1个时间点,对试样进行拉伸测试,研究固溶时间对型材力学性能的影响.

1.2 时效制度对型材组织及性能的影响

设定固溶制度为495 ℃×35 min,选用室温水为淬火介质,选择不同时效温度和时效时间进行试验,研究不同时效制度下型材组织和性能的变化.具体时效参数为:175,785,190,195和200 ℃分别时效6,7,8,9,10,11,12,13和14 h.随后,将190 ℃×9 h,190 ℃×16 h和200 ℃×9 h时效的试验合金进行TEM观察和XRD分析.

2 结果与分析

2.1 固溶处理对试验合金性能的影响

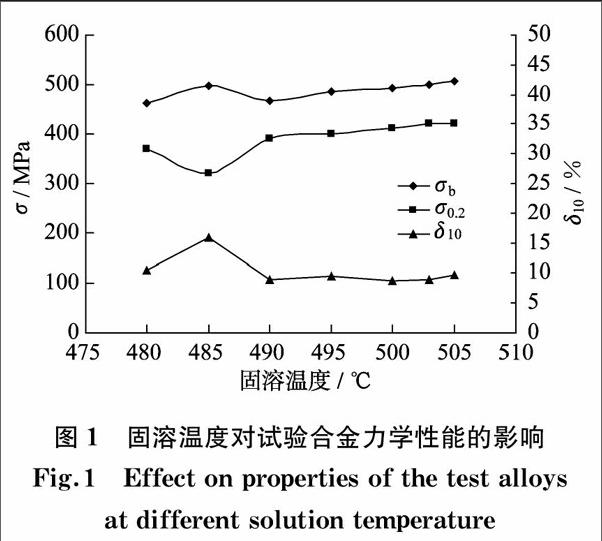

根据固溶处理的方案,测定每个试样的结果,绘制曲线,如图1所示.从图1中可以看出, 固溶温度在480~490 ℃时,试验合金的室温力学性能不稳定;而在490~505 ℃时,试验合金的室温力学性能趋于稳定.在490~505 ℃时,强度随温度升高稳步提高,伸长率(δ10)没有明显波动.因此在490~505 ℃固溶,可以满足试验合金的室温力学性能要求.

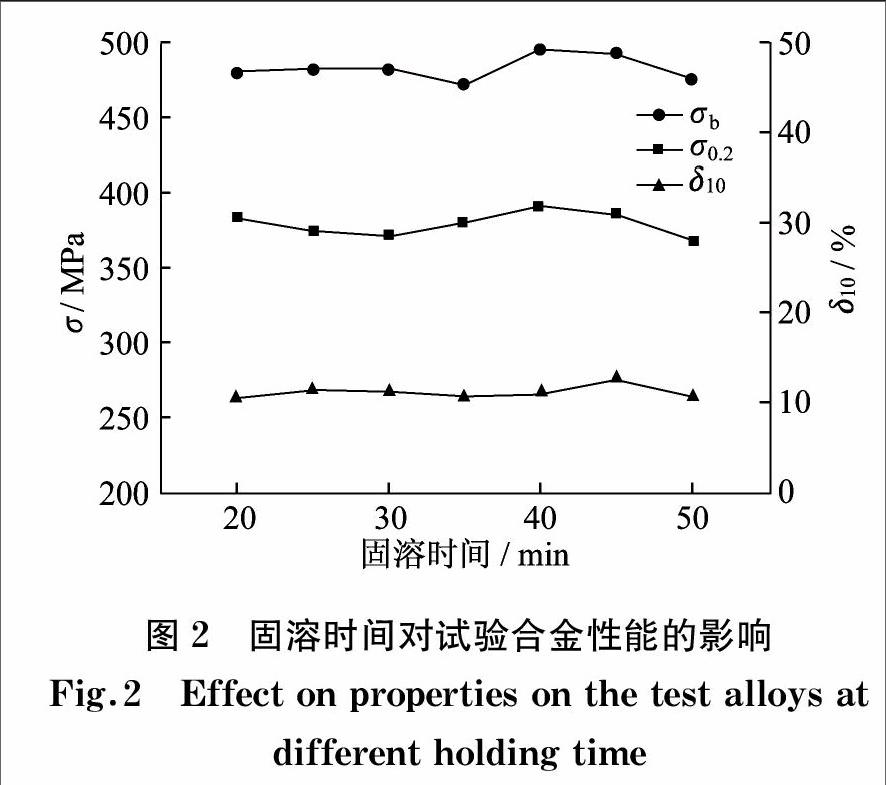

图2为固溶时间对试验合金力学性能的影响.从图2中可以看出,试验合金的强度和伸长率在保温20~40 min时,性能稳定,保持着较好的强韧匹配.当固溶时间>40 min时,试验合金的力学性能随保温时间的延长而波动较大.试验合金的室温拉伸强度随固溶时间的变化而变化,并且围绕固定值波动,而20~40 min内的屈服强度、抗拉强度和伸长率变化不大,与总体平均值相近.因此,固溶时间为20~40 min,可满足试验合金的室温力学性能的要求.综上所述,2024铝合金型材较优的固溶制度为(490~505) ℃×(20~40) min.

2.2 时效制度对试验合金组织性能影响

2.2.1 室温拉伸性能

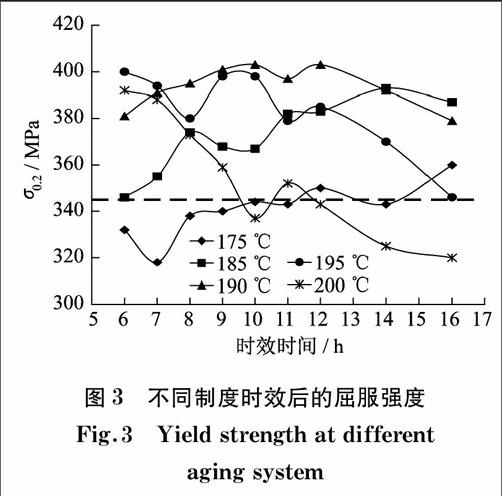

2024铝合金型材经过不同时效处理后的屈服强度如图3所示.当时效温度为175 ℃,时效6~16 h后, 试验合金的屈服强度均处于较低的水平.当时效时间为16 h时,屈服强度为360 MPa,略高于标准的规定.当时效温度为185 ℃时,时效后的屈服强度均高于标准规定的345 MPa.随着时效时间的延长,屈服强度不断提高.时效时间为14 h时,达到最高393 MPa,随后屈服强度逐渐降低.当时效温度为190 ℃时,在整个时效过程中,材料的屈服强度均保持在较高的水平,为379~403 MPa,比退火态提高300 MPa左右.当时效10~12 h时,屈服强度达到最高,约为403 MPa.随时效时间的延长,试验合金的过时效响应较慢,时效16 h后,屈服强度仍可达到380 MPa左右.当时效温度为195 ℃时,时效仅6 h,屈服强度即达到400 MPa左右.随时效时间的延长,试验合金的屈服强度逐渐降低.时效14 h后,过时效响应加快,屈服强度显著降低.当时效温度提高到200 ℃时,随时效时间的增加,材料的屈服强度逐渐降低,而且降低的速度较快.当时效10 h时,屈服强度为337 MPa,不满足标准要求.

2024铝合金型材不同时效处理后的伸长率如图4所示.当时效温度为175~200 ℃、时效时间为6~16 h时,试验合金的伸长率随时效时间的弛豫均呈降低趋势.时效温度升高后,降低的速度放缓.不同制度下的伸长率均与标准要求相符.比较之下,175 ℃时效,试验合金的伸长率略高,韧性较好.

综上所述,时效温度为190 ℃、时效时间为8~14 h时,试验合金具有较好的力学性能,工艺参数范围较宽.考虑到试验合金时效后的强度,以及强韧的匹配程度和工业化生产的工艺控制,2024铝合金型材较优的T62热处理制度为(185~195) ℃×(8~14) h.

2.2.2 组织TEM观察及分析

试验合金经190 ℃×9 h、190 ℃×16 h和200 ℃×9 h时效后的TEM明场像见图5. 特征析出相的电子衍射花样见图6.由图5可以看出,试验合金经过不同温度和时间时效后,析出相的大小、形状及分布有明显的差别.当时效制度为190 ℃×9 h时,析出相以长棒状为主,也有少量较粗的短棒状和片状析出相弥散分布,如图5(a)所示.时效时间延长至16 h,棒状析出相数量减少、粗化,细长薄片状析出相数量增加,并沿同一方向分布,如图5(b)所示.当时效温度升高到200 ℃时,棒状析出相明显减少、粗化;细长薄片状析出相增多,长度增加,粗化,沿3个方向互成60 °析出,交错分布,如图5(c)所示.

由电子衍射花样分析表明,长棒状析出相为Al2CuMg,即S(或S ′ )相,如图6(a)所示.S(或S ′ )相为正交结构,空间群Cmcm,点阵参数a=0.4 nm,b=0.923 nm,c=0.714 nm.S相和S ′ 相的晶体结构、点阵参数以及位向关系均完全一致,只在某个方向上的错配有所不同,因而通常无法区分.

较粗的短棒状析出相为Al7Cu2Fe相,如图6(b)所示.Al7Cu2Fe相属于四方结构,空间群为P4/mnc,点阵参数a=0.633 6 nm,c=1.487 0 nm.

在图6(a)中,除了Al的[122]衍射谱和Al2CuMg的[011]衍射谱外,还可找出另一套很弱的电子衍射花样,从拉长的斑点及其拉长方向来看,来自细长薄片状析出相.

2.2.3 试验合金的XRD分析

试验合金的XRD图谱如图7所示.两个试样中均含有Al基体、Al2CuMg和Al7Cu2Fe相.经过高温时效后,在200 ℃×9 h时效的试样中发现了Al2Cu的衍射峰,见图7(b),表明在TEM分析中未能标定出的细长薄片状析出相可能是Al2Cu相,即θ(或θ ′ )相.在高温时效后,Al2Cu相增多,使得在XRD图谱中出现其衍射峰,这与图5中200 ℃×9 h时效制度下,试样中的细长薄片状析出相变多、粗化的现象一致.

2XXX系铝合金强化主要靠细小弥散分布的强化相,试验中2024铝合金型材晶内的主要析出相为S ′ (主要强化相)+θ ′ (θ).试验结果表明,随着时效时间的延长和时效温度的升高,S ′ +θ ′ (θ)相粗化,并且密度减小,导致试验合金的屈服强度及塑性降低.当进行190 ℃×9 h时效后,试验合金的屈服强度均保持在较高的水平,析出相以长棒状为主,且细小弥散.当时效温度提高到195~200 ℃时,随时效时间的延长,试验合金的屈服强度逐渐降低,棒状析出物数量减少、粗化,细长薄片状析出物数量增多,晶内析出相主要是S ′ +θ ′ ,由于时效温度较高,导致析出相形核及长大速度明显加快,200 ℃時效9 h,析出相明显粗化,因而屈服强度低于190 ℃时效后.

3 结 论

(1) 2024铝合金型材T62热处理制度为:(490~505)℃×(20~40)min+(185~195)℃×(8~14)h,该制度下型材的性能最为理想,其屈服强度、抗拉强度和伸长率分别为377、481 MPa和11.0%.

(2) 主要强化相是细小弥散分布的正交结构长棒状析出相Al2CuMg,即S(或S ′ )相;次要强化相是细长薄片状析出相Al2Cu,即θ(或θ ′ )相.这两种相的共同存在,使得材料的屈服强度均保持在较高的水平.

参考文献:

[1] 陈高红,刘洲,陈军洲,等.2024铝合金转动制件的失效分析[J].金属热处理,2013,38(5):118-122.

[2] 李晗.2024铝合金薄板的热处理工艺与性能的研究[D].西安:西北工业大学,2007.

[3] 宁爱林,刘志义,曾苏民.时效制度对大冷变形2024铝合金力学性能的影响[J].特种铸造及有色合金,2006,26(8):529-531.

[4] SINGH S,GOEL D B.Thermomechanical ageing(TMA) of 2014 aluminium alloy for aerospace applications[J].Bulletin of Materials Science,1991,14(1):35-41.

[5] 刘静安.国内外铝加工技术的发展特点与趋势[J].轻合金加工技术,2000,28(9):1-3.

[6] KAUFMAN J G.Aluminum alloys[M]∥KUTZ M.Handbook of Materials Selection.New York:John Wiley & Sons,2002.

[7] TOTTEN G E,MACKENZIE D S.Handbook of aluminum,volume 1:physical metallurgy and processes[M].New York:CRC Press,2003.

[8] LU K.The future of metals[J].Science,2010,328(5976):319-320.

[9] 赵云龙,杨志卿.时效时间对冷轧2024铝合金组织和力学性能的影响[J].金属热处理,2015,40(3):136-139.

[10] WANG S C,STARINK M J,GAO N.Precipitation hardening in Al-Cu-Mg alloys revisited[J].Scripta Materialia,2006,54(2):287-291.

[11] WINKELMAN G B,RAVIPRASAD K,MUDDLE B C.Orientation relationships and lattice matching for the S phase in Al-Cu-Mg alloys[J].Acta Materialia,2007,55(9):3213-3228.

[12] ZHU A W,STARKEJR E A.Strengthening effect of unshearable particles of finite size:a computer experimental study[J].Acta Materialia,1999,47(11):3263-3269.

[13] STARINK M J,WANG P,SINCLAIR I,et al.Microstrucure and strengthening of Al-Li-Cu-Mg alloys and MMCs:II.Modelling of yield strength[J].Acta Materialia,1999,47(14):3855-3868.

[14] KHAN I N,STARINK M J,YAN J L.A model for precipitation kinetics and strengthening in Al-Cu-Mg alloys[J].Materials Science and Engineering:A,2008,472(1/2):66-74.

[15] 刘静,冯振海,张雅玲.2024铝合金(包铝)薄板T3、T361、T81、T861状态热处理工艺制度研究[J].轻合金加工技术,2003,31(8):46-47.

[16] 李晗,张建国,席守谋.热处理工艺对2024铝合金薄板力学性能的影响[J].热加工工艺,2007,36(4):55-57.

[17] 黄光杰,汪凌云.热处理对2024铝合金组织和性能的影响[J].重庆大学學报(自然科学版),2000,23(4):99-102.