基于ADAMS的机器人输入齿电机轴断裂的建模、仿真与强度分析研究

张宏强 付晓玲

摘 要:工业机器人的输入齿轮传动是一种很重要的传动方式,得到了普遍的应用。沿啮合线作用在输入齿齿面上的法向载荷较大,输入齿同时受到扭矩和弯矩,受力点与其相连的电机轴根部形成悬臂梁,机器人在启动停止力矩下,电机轴容易断裂,为了解决这一问题,对机器人的一轴输入齿传动基于ADAMS进行动力学建模与仿真,在较短的加减速时间里,得到输入齿的最大力矩,利用第三强度理论和第四强度理论,找到了电机轴断裂的原因:输入齿与电机轴为整体的悬臂梁挠度太大,实际强度应力大于许用强度应力。严格控制加工件的尺寸精度,输入齿上安装轴承,减少输入齿的挠度,彻底解决了电机轴断裂。

关键词:输入齿轮;法向载荷;第三强度理论;挠度

引言

工业机器人逐渐在不同领域的深入进军,在减轻人们劳动强度、在恶劣环境、提高生产效率等中越来越展现出自动化生产给使用者带来的优越性和先进性,例如在码垛、机床上下料、喷涂、焊接、打磨等领域的应用。所以工业机器人传动机构的可靠性设计尤为重要。工业机器人个关节的传动方式有很多种,例如齿轮传动、链传动、同步带传动、滚珠丝杠传动等,其中输入齿啮合RV减速机正齿轮的传动属于齿轮传动,在工业机器人传动中占70%以上,尤其是对于重载工业机器人,在一二轴的传动中更为普遍。一轴电机轴容易断裂的问题在实际工程中频繁发生,为此基于ADAMS进行动力学建模与仿真,较为准确地得到电机所受的最大力矩,用第三强度理论和第四强度理论,分析为过大的挠度使齿轮应力集中而断裂,对传动结构进行了优化,彻底解决了此问题的发生。

1 一軸输入齿传动建模

1.1 外力分析

输入齿电机轴受力:弯曲Ft;扭转T1。

1.2 内力分析

输入齿电机轴弯矩图、扭矩图,可得电机轴根部位危险截面。即:

1.3 应力分析

2 基于ADAMS的机器人输入齿的仿真研究

为了能够理论得到机器人输入齿的扭矩,利用ADAMS对机器人一轴输入齿进行仿真,结果如图7所示。

具体仿真函数如下:

if(time-0.1:step(time,0,0d,0.1,350d),350d,if(time-0.4:350d,350d,if(time-0.5:step(time,0.4,350d,0.5,0d),0d,if(time-0.6:step(time,0.5,0d,0.6,-350d),-350d,if(time-0.9:-350d,-350d,if(time-1:step(time,0.9,-350d,1,0d),0d,if(time-1.1:step(time,1,0d,1.1,-350d),-350d,if(time-1.4:-350d,-350d,if(time-1.5:step(time,1.4,-350d,1.5,0d),0d,if(time-1.6:step(time,1.5,0d,1.6,350d),350d,if(time-1.9:350d,350d,if(time-2:step(time,1.9,350d,2,0d),0d,0d)

3 选用强度理论,对输入齿电机轴进行强度计算

用第三强度理论:

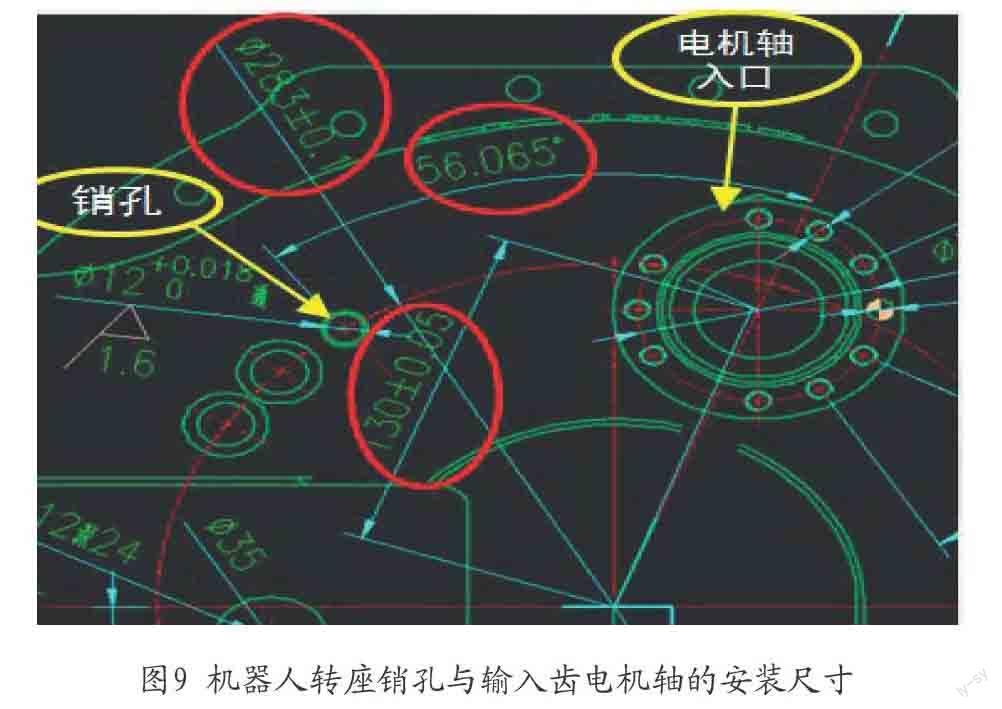

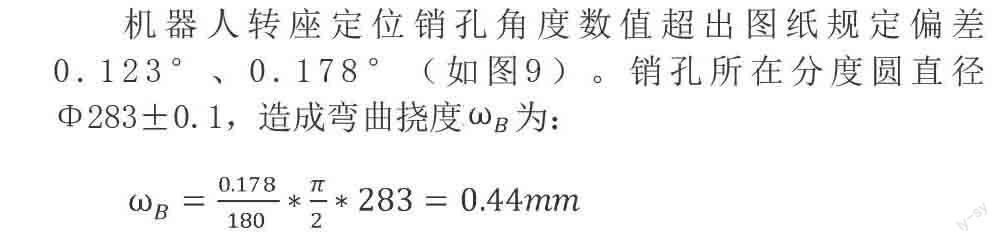

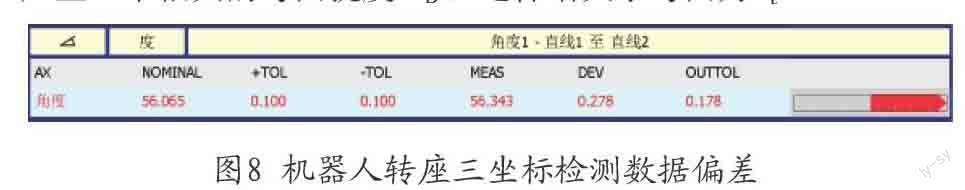

在工业机器人的实际应用过程中,由于机器人转座尺寸加工错误(如图8),导致输入齿与减速机的啮合点严重错位,产生一个很大的弯曲挠度,这样增大了弯曲力。

所以输入齿电机轴强度依然不够,发生断裂。

4 机器人一轴转座加工精度控制研究和输入齿加轴承支承强度校核

根据以上分析研究,第一,机器人必须控制转座加工精度,RV减速机C系列给出的定位销孔的理论位置度为Φ0.05,所以加工必须应在这个公差之内;第二,在加工件合格的情况下,机器人输入齿中部应加轴承,减少输入齿的挠度变形。

5 结语

由以上仿真与强度分析可得,在机器人转座加工符合尺寸公差的情况下,在输入齿上安装轴承支承,减小了输入齿电机轴的挠度,解决了电机轴的断裂问题。

此解决方案在机器人输入齿电机轴的设计中可得到推广应用。

参考文献

[1]杨湘洪.电机轴的断裂分析及优化设计[J].机床与液压,2005,(3):109-110.

[2]李金玉,勾志践,李媛.基于ADAMS的齿轮啮合过程中齿轮力的动态仿真[J].机械,2005,32(3):15-17.

[3]刘鸿文.材料力学[M].高等教育出版社,2004.

[4]濮良贵.机械设计[M].高等教育出版社,2006.

(作者单位:埃夫特智能装备股份有限公司)