基于Flexsim的医药物流配送中心作业流程优化

马浩

摘 要:为提高M企业配送中心的效率和服务质量,对配送中心的内部作业流程进行了分析,采集了其实际运行数据,将数据导入Flexsim仿真软件,通过仿真分析发现该企业配送中心的瓶颈为分拣线。分析原因后对该企业的分拣流程进行了优化,并对优化后的流程进行了Flexsim仿真,发现分拣线的时间由初始8.8秒缩短到5.33秒,分拣效率大幅提高,进一步提高了该企业的生产效率。该方法可应用于一般配送中心作业流程优化。

关键词:物流 配送中心 Flexsim仿真软件 优化作业流程

中图分类号:F252 文献标识码:A 文章编号:2096-0298(2017)07(b)-062-02

为了进一步了解相关的概念,首先对配送中心的概念进行全新的诠释。配送中心是指接受供应者所提供的多品种、大批量的货物,通过储存、保管、分拣、配货、流通加工和信息处理等作业后,将按客户订货要求进行货物的运输过程。由于医药的特殊性,在整体医药配送系统中配送中心的执行效率起着至关重要的作用,特别是目前在互联网技术加速发展的特殊时期,配送中心与快递和电子商务的衔接就显得尤为重要了。本文分析了某医药物流配送中心的基本作业流程,利用分析法和观察法采集了配送中心有效的作用数据。利用FLEXSIM软件建立了该医药物流配送中心的仿真模型,针对瓶颈工序和薄弱环节进行虚拟仿真的优化设计。对优化后的配送中心再一次进行试验,发现作业时间大幅度减少,提高了配送中心的执行效率。

运用Flexsim解决了在真实场景进行流程监测和调整的障碍,真实场景不仅要进行停产而且调整一旦失误,会大大降低效率,造成企业不可弥补的损失,采用Flexsim不仅不用停止生产,而且对系统整理能够进行测试和进一步优化,获取大量数据资源,深知在这个数据迸发的时代,体现出数据对企业的价值。

1 某医药物流企业的作业流程研究

1.1 内部分析

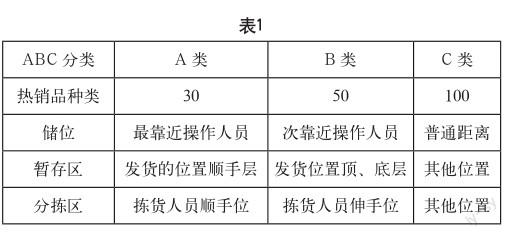

某医药物流企业的配送中心,除了我们常见的电子标签分拣线,自动打包机,机动分拣线等。另外,搬运工作必不可少。在仓储布局中分为:重力式货架区、输送传送带、补货区、拆包区和流通加工区。在该配送中心一方面按照药品的特性进行区分。最重要的是该配送中心采用ABC分类法,采集大量库存周转数据,并利用算法对货物进行分类,划分了各区域功能,如表1。该医药物流配送中心的运作流程是到货验货,主要由运输车辆完成,叉车卸货,叉车搬运,自动化分拣线进行自动化分拣,分拣完成后分配至不同的道口,进行打包、称重,此时进行质检如果是合格品进行装车发货,不合格品进行重新打包装箱。

1.2 配送中心的数据采集

为了提高配送中心作业流程效率,找出作业瓶颈,需用Flexsim仿真软件进行问题的解析。接下来在配送中心利用观察法和时间研究法进行时间数据的采集。

在观察中用到的常用工具有:秒表、闹钟、记录仪等。首先在采集数据之前做到规则的统一。由于每道工序之间的单位或尺寸的大小并不相同。把一个包裹分为一个作业单元,每一小时采集一次数据,循环往复,求取平均值,以保证数据的有效性。

2 基于Flexsim的医药物流配送中心仿真的搭建

2.1 初始模型的搭建

该配送中心的货物是由各个制药企业整车发送过来的,到达情况是大约4~6个小时到货一次,每次为2000件。首先做到调整暂存区的存量,把暂存区的货物存量升级到18000件,做到库存存储的最大化。在运营过程中,为了提高员工工作效率,企业经常实行多劳多得的奖励制度,首先在保证每条分拣线的货源相等的情况下,确保公平公正。在打包称重的时候,一旦货物重量超出幅度范围必须返回分拣线重新分拣,每天打包不成功的可能性在5%左右。由于每天发货后,分拣货架上都有一定的库存,因此累计得知库存大概在3500件左右,模型的运行时间是完整工作时间段是43000秒。

2.2 分析与优化

分拣线的工作人员工作量最大,也是配送中心的瓶颈工序。提高配送流程的效率。

对于初始工序,由于四个分拣工位都在一条线上,可以把工序分为:叠箱子、粘条码、分拣、打包、贴签、称重、重新分拣。进一步通过数据的分析和观察发现,分拣过程中效率低下的主要原因如下所述。

2.2.1 分拣人员拣错

由于长时间重复的工作,分拣人员在处理货物时尽管灯拍灭了但是经常忘记拿货。

2.2.2 包裹滞留

包裹太大,拿货的时间较长,形成了滞留。于是,可提出一个针对两条瓶颈的措施,即是以包裹的大小分配分拣线。以包裹的大小分配分拣线。在以往的分拣方式中,为了激励员工的积极性,在分配任务配订单的时候,以公平公正的平均方式分,这样虽然可以大大的动员工积极性,但使得其他效率高的作业步骤等待时间过长。

2.3 优化模式的建模与仿真

根据优化后的路径可重新建立模型。通过优化后的电子标签分拣线的平均速度为5.66秒,比之前的效率提高了15%。小时作业量比原来提高了85%。仿真的总体结果出炉以后表明了优化方案的可行性,能够大幅度提高系统的执行效率。

3 其余仿真设备的引入

3.1 分拣线仿真

在Flexsim仿真模型中,分拣流水线采用并联3台加工台的链接方式。按照实际课程中的情况,这3条分拣线分拣3种不同规格的杯子。仿真系统中在发生器的离开触发设定中,定义实体尺寸、设定3种case的杯子实体并采用红、绿、蓝三种颜色区分。经过3种合成器后,每9个杯子与周转箱打包,并在周转箱上贴标签区分3种产品,根据实际情况,设定打包加工时间为5分钟,也就是300秒。最后,经过分拣流水线,进入库传送带。在这里,用编程方法,设定分拣传送带的入口,根据其带上的周转箱数量而判断是否关闭,以保证传送带的正常工作。

3.2 立体库仿真

货物经过入库传送带进入立体仓库。首先,入库传送带采用“基本传送带”模块并编程,逻辑判断其出口以及入口的开闭。根据带上光电传感器以及周转箱数量,来判定是否发送或者接收实体。立体仓库与实际的物流综合实训室一样,采用8行10列的排布。立体库出库逻辑与实际接近,需要根据出库平台的信号,顺序出库。考虑到实际实验室的堆垛机为实验用慢速堆垛机,因此设定其最大运行速度为0.5米/秒。立体库内,通过编程,读取周转箱上的标签值。并安排储位。这里的设定与实际一样,在1~3列顺序放置标签1产品,4~6列顺序放置标签2产品,7~9列放置标签3产品。最后一列作为备用,临时周转和存儲。

4 结语

本文利用Flexsim软件对某医药物流配送中心进行虚拟仿真和流程的优化,所得可总结如下所述。

4.1 方法使用得当

分析了某医药物流配送中心的作业流程,引入观察法和时间分析法采集了大量数据为虚拟仿真的执行起到了推动作用。

4.2 薄弱环节提出

利用Flexsim软件对该医药物流配送中心进行仿真分析,帮助企业找出存在的瓶颈和薄弱环节。

4.3 利用薄弱环节

利用薄弱环节的优化,提升了整体的方案,使得系统的效率提升了3倍,最为重要的是为今后解决此类问题提供了有效的解决思路。

本文利用分析方法采集了企业数据,同时利用虚拟仿真系列软件对某医药物流配送中心的运营模式进行了探讨,在优化后还能进一步预见修改后的执行效率,取得了良好的效果。

参考文献

[1] 汤云峰.基于Flexsim的服装企业配送中心布局优化与仿真[J].物流技术,2015(14).

[2] 刘家财.基于Flexsim的配送中心仿真及优化研究[J].中国市场,2010(41).

[3] 李暄,洪怡恬,郑慧,等.基于Flexsim仿真软件的配送中心系统优化设计[J].物流技术,2009(8).