氢化炉加热碳棒的改进

吴一兵

摘要:氢化炉的长期稳定运行是采用热氢化技术进行多晶硅生产的重要保障。氢化炉加热碳棒作为通电加热体,对四氯化硅转化反应提供反应温度。文章通过对其结构、材质进行探讨并加以改进,发现可以达到以下效果:(1)提高加热碳棒的使用寿命;(2)改善接触质量,减少缺相接地故障次数。

关键词:接触电阻;氢化炉;加热碳棒

热氢化工艺目的是把还原工序的产物四氯化硅在氢化炉中转化为生产原料三氯氢硅;是实现闭环法生产多晶硅的必要手段。氢化炉的加热碳棒作为加热导体,通电后产生热量对转化反应提供必需的温度(1250℃)。

原厂家提供的碳棒采用螺纹旋进的连接方式,使用一周左右会出现加热碳棒断裂引起氢化炉电流缺相,且此期间碳棒表层开裂脱落到氢化炉底盘上产生接地故障,从而造成停炉检修影响正常生产。通过对现有加热碳棒的材料成份、电阻值、导热率等指标检测并结合碳棒断裂的位置(均出现在上棒与下棒连接处和下棒与石墨夹头连接处)综合分析,我们初步认为在实际工作环境下螺纹连接处局部发热大,而造成碳棒熔断或表层开裂;有必要对其结构和材质进行探讨并加以改进;以提高使用寿命,减少断相及接地故障次数。

1加热碳棒结构分析

现有加热碳棒是由上棒、下棒、横梁、螺纹环、垫圈通过螺丝连接而成,通过顶部横梁搭桥形成电流回路,结构详情如图1所示。

导体通过电流产生电阻损耗从而产生发热现象,整体的导体可以用电阻或导电率来反映导电性能,但不连续性的接触导体会产生一个附加的电阻即接触电阻;由于连接表面的不平整性,实际接触只是一定数量的点且比宏观上看到的接触表面要小。不连续性的接触导体会产生附加的接触电阻(Rj),Rj比导体自身的电阻(在没有接触面存在时)要大,Rj与连接的质量有关:Rj越高,释放的热量越多;如果温度上升到一定的极限,接触面就会损坏。

导体电阻关系如下:

静态电阻检验合格不等于接触可靠,实际使用往往都是在动态环境,实验证明往往静态电阻合格在受到振动、冲击、离心时会现瞬间断电现象。由于现有的加碳棒是采用分体式的螺纹连接方式,在实际工作环境下可能因连接处接触不良引起电阻升高最终造成碳棒熔断。

通过以上分析,我们计划对加热碳棒进行以下改进:(1)选择更有效的连接方式以增大接触面积;(2)提高连接表面的配合尺寸、形位公差等级和表面粗糙度;(3)减少中间连接环节,做成整体式的。预计实施方案如下:

方案一:将连接方式变成直插台阶轴配合式,增加中间连接筒并在上面加工排气孔;此种连接方式加工安装方便,依靠加热碳棒自重对连接处实现压紧,排气孔可以排出连接筒与上下棒连接处的密封气体,避免在高温工作环境下密封气体膨胀把上下棒顶开。

方案二:采用内外锥度配合;安装方便,通过配合加工可使有效接触面积与实际接触面积之比达到0.6~0.7,可以通过自重和自锁性实现配合面的压紧。

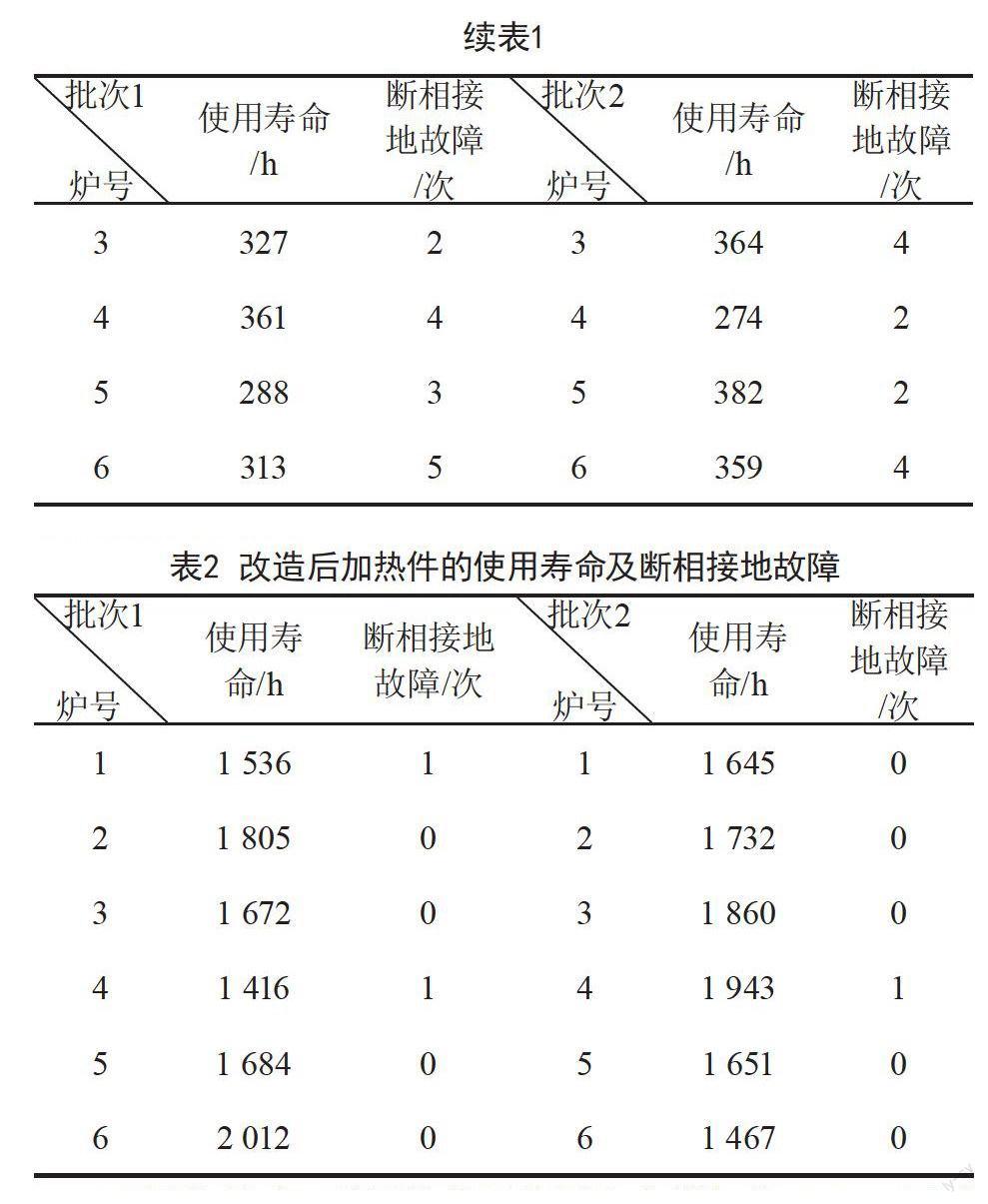

通过在6台氢化炉上安装直插式加热碳棒分两个批次在正常的工艺环境下运行,使用寿命及断相接地故障如表1所示。

随后我们又试验了锥度配合的加热碳棒,其使用寿命及断相接地故障与直插式数据相近。

通过以上试验,改变连接方式后使用寿命有所提高,但断相接地故障仍然頻繁,达不到改良的效果。

2加热碳棒材质分析

现有加热碳棒材质为等静压石墨,其性能指标如下:电阻率1.14μΩ.c,抗折强度58MB抗压强度127MPa,比重1.82g/cm3,热传导112 W/m。等静压石墨存在强度低、电阻率低、易破损、无法制作异型件、发热表面积较小等缺点;经过对比试验我们选择用碳/碳复合材料,其性能如下:低密度(<2.0 g/cm3)、高强度、高比模量、高导热性、低膨胀系数、摩擦性能好,以及抗热冲击性能好、尺寸稳定性高,适合做成整体式的加热件。

3工艺改进措施

通过对氢化炉电极与加热棒连接件的重新设计,我们在氢化炉上试验U型碳/碳复合材料的加热件(见图2),其试验数据如表2所示。

采用整体式U型加热件后使用寿命增加约750%;同时整体式U型加热件使用前后电阻率变化不大,不易产生局部过热现象,出现断相接地故障概率大大降低。

4结语

碳棒不管采用何种连接方式最终要接受工艺环境的考验,从实际情况来看,热氢化复杂恶劣的工艺环境对碳棒的性能影响较大;并且对工艺环境的量化很困难,所以我们选择从整体式结构方向进行改进。采用材质改良的整体U型加热件加工周期短、使用寿命长、装配方便、材料性能有了提升,更适合复杂恶劣的工艺环境。通过研究找到延长碳棒使用寿命的方法对降低成本、提高SiHCl3产能、保证采用热氢化技术进行多晶硅正常生产有巨大的现实意义。