高储能密度液压飞轮蓄能器

何冠霖 于超 王鹏 孙明宇

摘 要:针对当前液压蓄能器的能量存储密度明显低于其他能量域中的能量存储装置的缺点,将传统液压蓄能器与飞轮蓄能原理相结合,通过对内部结构进行改进,设计出一种新型液压飞轮蓄能器,并对其内部结构进行简单受力分析,仿真。

关键词:蓄能器;新型结构;受力分析仿真

近年来随着液压技术的不断创新应用,混合动力技术也来越来越受到人们的重视,蓄能器作为液压蓄能器的一个关键元件,如何设计蓄能器内部结构实现优良的制动特性和较高的能量回收率对提高液压混合动力车整体性能具有重要的意义。

当前蓄能器可分为气囊式蓄能器以及活塞式蓄能器,对于气囊式蓄能器,如果预充气压力过低,没有预先充气,则会迅速地导致严重的后果。气囊被压入挤入充气阀阀杆而被刺破这种情况称为“拔出”。一般,只要一次工作循环就足以破坏气囊。如果气囊破裂,则气囊式蓄能器将立即失效。

对于以上的情况,活塞式蓄能器为基础,在结构上将活塞式蓄能器与飞轮结合,在腔体内壁安装矩形叶片,在叶片和活塞间安装限位块。提高了储能密度,强度高,可承受压力大,容积大;通常使用寿命比较长;相对于气囊式的更换气囊,活塞式更换密封件成本更低,操作更简便;具备多道密封,即使失效也是逐渐、缓慢地失效。继续研究分析,最终将矩形叶片改进成变截面面积叶片,解决液体旋转时压力分布不均的问题。

1 模型建立

1.1 数学模型的建立

1.1.1腔内液体流动数学描述

对于腔内任意微小液体元,根据牛顿第二定律:

根据牛顿内摩擦定律,当蓄能器旋转时,内壁处液体速度最大,贴近轴处液体速度最小。

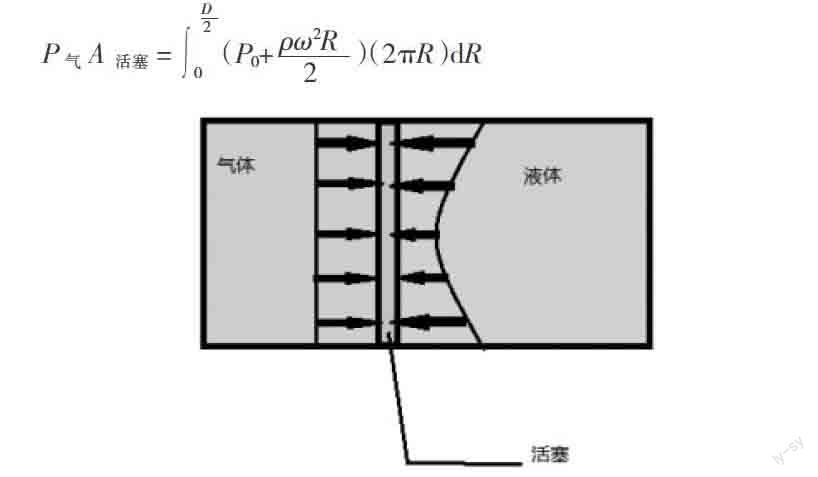

1.1.2稳态下液体压强随半径变化分布情况

对腔内液体元的数学描述:由牛顿第二定律∑FX=ma,液体微元所受的力源于各个面上所受的压力。其中m是液体微元的质量,a是加速度。考虑到微元实际情况,可得出液体受力表达式:

其中P是液体压力,dP是沿半径方向上微元压力的变化量,dθ是微元角度大小,Ai、AO分别是微元近轴端、远轴端面积。

接下来使用极坐标表示方法,整理得到:

即液体压力沿半径呈抛物线形式变化。

1.1.3建立活塞受力平衡表达式

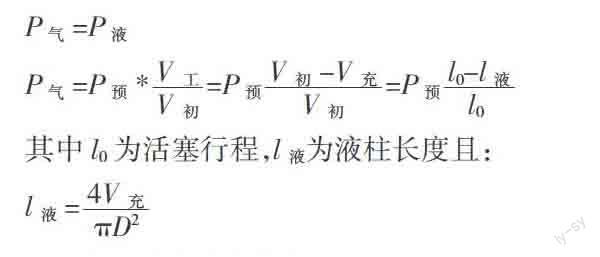

预充气体压力与液体量变化规律:

设蓄能器总长度l,预充气体压力为P预,当蓄能器吸收一部分液压油时,设进入腔内液压油体积为V充,蓄能器内腔直径为D。

1.2 简化叶片受力分析

当蓄能器状态从稳态转向非稳态时,叶片将仅有一面受到液体的压力,此时对叶片的强度进行考虑。

1.2.1叶片在初启动状态的受力仿真

1.2.2变式叶片設计

考虑到液体进入腔体的速度,同时由之前的计算,考虑到腔体内边缘处液体压强较输入时增加,为确保叶片使用寿命,考虑选择进行变式叶片设计:

形状上改变:变截面面积叶片。

曲面叶片(进行了瞬态仿真)。

1.3 不同材料的选用

叶片材料:铸铁,青铜,不锈钢,非金属材料(pps塑料等)。

主要考虑:耐磨性,防腐性提高表面质量,对磨损严重的部位进行喷涂,喷焊耐磨层或是加一层衬板。

防腐耐磨材料:橡胶涂料,时应加水玻璃,陶瓷防腐耐磨材料耐蚀性强。

转速高的叶片材料多用:马氏体沉淀不锈钢。

2 结语

液压挖掘机在工作过程中,动臂、斗杆和铲斗的上下摆动以及回转机构的回转运动比较频繁,又由于各运动部件惯性都比较大,在有些场合,机械臂自身的重量超过了负载的重量,在机械臂下放或制动时会释放出大量的能量。负值负载的存在使系统易产生超速情况,对传动系统的控制性能产生不利影响。

用能量回收方法解决负值负载问题不但能节约能源,还可以减少系统的发热和磨损,提高设备的使用寿命,并对液压挖掘机的节能产生显著的效果。能量回收方式一般分为三种:重力式能量回收、飞轮式能量回收、液压式能量回收。但重力式能量回收当蓄能总量需求较高时,设备会比较庞大,不适合在移动式工程机械上应用;飞轮式能量回收方法,飞轮的储能能力较差,常规转速下能量密度较低,重量和体积大,且飞轮的能量储存效率与飞轮中间怠速时间的大小成正比;液压式能量回收,液压蓄能器的比能量较低,较大体积的蓄能器不适于空间有限的工程机械上和除了大客车以外的其它汽车。而本项目研究的高储能密度液压飞轮蓄能器可以很大程度的填补以上缺陷,具有很好的发展前景。

参考文献:

[1] 黄宗益,李兴华,陈明.液压挖掘机节能措施[J].建筑机械化,2004,(8):51-54.

[2] 黄宗益,范基,叶伟.挖掘机回转液压操纵回路(二)[J].建筑机械化,2004,(2):62-64.