直径450mm以下不锈钢三元叶轮加工工艺研究

雍建华 薛吉

摘 要:本项目针对直径450mm以下不锈钢三元叶轮加工中存在的加工效率低、容易产生让刀偏差等问题,通过研究全新的铣削工艺方法(包括选用高性能刀具、优化刀具轨迹和切削参数等),大幅度提高小直径三元叶轮的加工效率。具体目标包括:1)研究新型工艺方法,提高小叶轮加工效率;2)探索刀具破损监测方法,建立小叶轮加工的换刀操作规程,降低刀具失效风险。本项目的顺利实施,可以显著提高直径450mm以下三元叶轮加工方面的技术水平,降低生产成本提高经济效益。这对于提高压缩机产品的市场竞争力,增强技术优势等,具有重要的现实意义和经济价值。

关键词:三元叶轮;压缩机;工艺方法;破损监测

我们广泛的统计了直径450mm以下不锈钢三元叶轮的加工工艺及加工时间,认为如果使用全新的加工方法可以大幅提高小直径三元叶轮的加工效率并提高三元叶轮的加工质量。

同时通过收集整理了大量相关学科的资料,例如金属材料,整硬刀具及相关编程方法等,之后将各学科知识系统的融合,力争达到预期的科研目标。

现加工过程中主要存在如下问题:

1)传统加工工艺方法加工效率较低,无法满足生产需要。

2)由于加工效率低,很大数量的450mm直径以下的三元叶轮外委加工,造成很高的外委加工费用。

3)现用高速钢刀具进行加工,容易产生让刀现象,影响叶轮的加工质量。

1 高速钢刀具与整体硬质合金刀具加工性能对比

用整体硬质合金刀具替换高速钢刀具,提高了刀具的刚性和切削性能,减小了让刀偏差,提高了加工效率。

我集团小叶轮加工原来一直使用高速钢球头铣刀,由于高速钢刀具的刚性不足,材料硬度、耐磨性和弹性模量等都比硬质合金低,导致刀具能承受的切削速度和切削负载都不足以达到所期望的加工效率。因此,用硬质合金刀具替换高速钢刀具是提高切削效率的必然趋势。

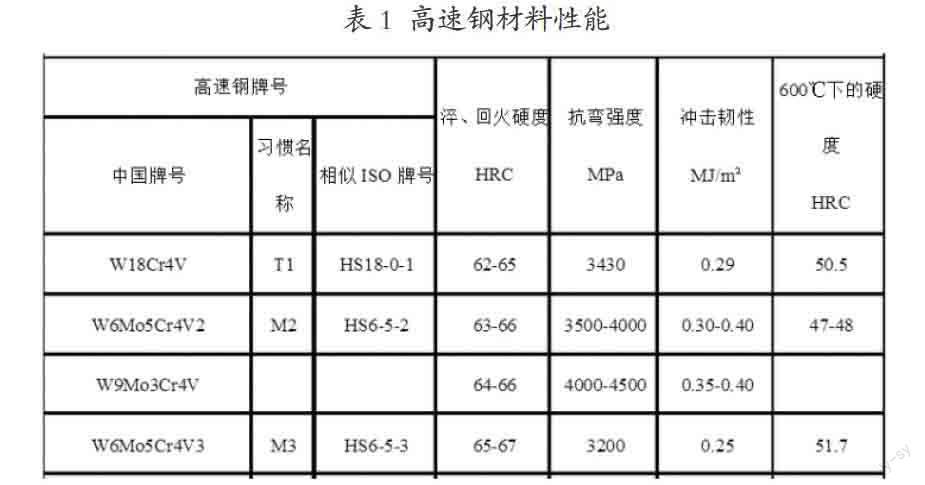

对比分析硬质合金刀具与高速钢刀具的切削性能和让刀变形,高速钢材料性能如表1所示。

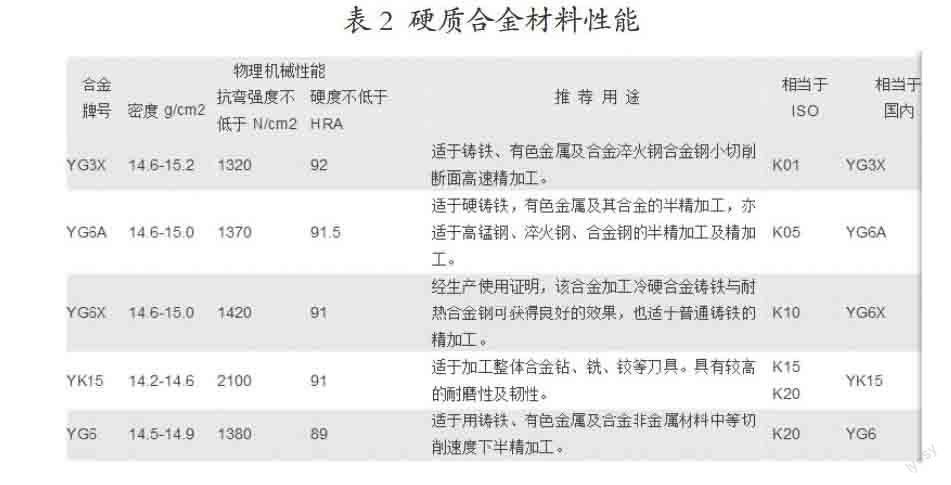

硬质合金材料性能如表2所示。

从表1和表2可以看出,高速钢材料的硬度仅为硬质合金材料的一半,通常材料的硬度和耐磨性成正比,因此,硬质合金刀具具有更高的耐磨性。

根据金属切削原理可知,刀具材料的耐磨性直接反应为可承受的切削速度和刀具寿命,因此,硬质合金刀具可以承受更高的切削速度,相应地可以大幅度提高加工效率。

高速钢材料的抗弯强度约4000Mpa,而硬质合金材料的抗弯强度约135000Mpa,大于相当于高速钢材料的33倍,即相同的刀具负载下,相同尺寸的硬质合金刀具产生的让刀变形要远远小于高速钢刀具的让刀变形。

综上,采用整体硬质合金刀具的优势包括:

1)刀具材料的耐热性和耐磨性显著提高,允许采用的切削参数成倍提高;

2)刀具寿命成倍提高,缩短了换刀时间;

3)刀具材料的弹性模量大大提高,使得切削过程的刀具让到变形显著减小,可为精加工预留较小的加工余量,缩短了精加工的加工时间。

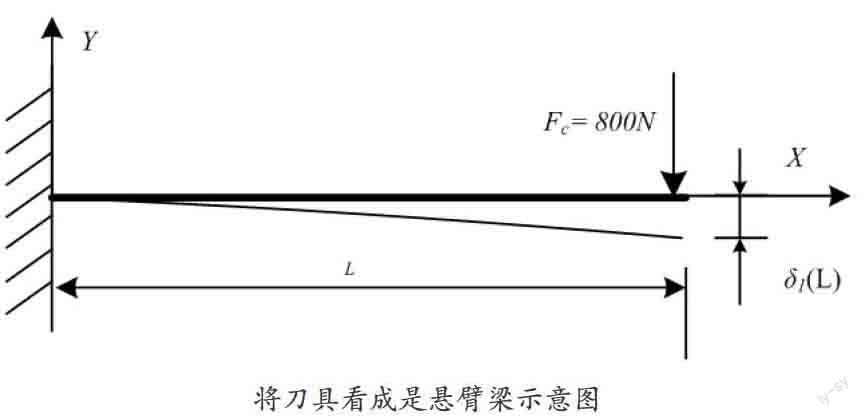

下面是一个计算实例,将刀具看成是悬臂梁,通过分析固定负载下的悬臂梁的扰度,从而比较硬质合金刀具和高速钢刀具的让刀变形差别。

由材料力学悬臂梁扰曲变形公式可知,梁自由端的挠度可以表示为:

该负载情况下,悬臂梁自由端的挠度为:

通过系统分析和试切实验,同样以R5×20×A6刀具为例,获得硬质合金较好的切削参数组合为:主轴转速2500rmp、进给速度200、轴向切深10mm、径向切深7mm,相比以前高速钢刀具的切削参数组合,主轴转速600rmp、进给速度100、轴向切深10mm、径向切深7mm,新方法的加工效率得到了翻倍提高。

另外,在刀具负载500N的条件下,硬质合金刀具的扰曲变形小于0.2mm,而高速钢刀具的扰曲变形约1.2mm,因此,采用硬质合金刀具加工,叶片加工余量需预留0.2mm以上,而采用高速钢刀具则需要预留1.2mm以上。由于精加工面临的切削余量大大降低,从而提高了精加工的效率。

2 切削过程中刀具受力分析及切削路径规划

通過切削过程受力分析,改进了小叶轮粗加工的刀具轨迹规划方法,使得加工过程刀具负载平稳,降低刀具过载的风险。

之前小叶轮加工的刀具轨迹规划方法为基于MAX-PAC软件,采用三角形走刀方法。三角形走刀时刀具路径较短,但是当刀具经过三角形顶点时,切削条件非常恶劣,容易引起刀具过载,尤其硬质合金刀具相对于高速钢刀具更加敏感,增大刀具崩刃和折断的风险。此外,通常的切削参数设置都是参照加工过程最恶劣的位置设定,如果在本方案中沿用这种刀具路径,将导致刀具加工的切削参数极其不合理,大多数情况下刀具负载不足,而顶点位置时又存在过载的风险[ 1 ]。

将三角形走刀和条形走刀的刀路顺序做局部放大,由于切削力与刀具接触面成正相关,如图3和4示意,当刀具运动到图3的A点处,刀具与工件的接触面近似相当于满刀切削,切削力急剧增加。而条形走刀过程中,刀具与工件的接触面则基本恒定为小于1/4圆弧面[ 2 ]。因此,采用条形走刀方式,可以基本确保切削力维持在一个预设的水平之下,不会发生瞬间过载的恶劣情况。条形走刀方式,虽然在刀具轨迹长度方面略有增加,但增加的部分大多数是快速进给,对加工效率的影响不明显。

综上,采用条形走刀方式的优势包括:

1)刀具负载变化比较平稳,不存在载荷急剧增大的位置,降低了刀具崩刃、折断的风险;

2)条形走刀可以采用较大的切削参数,总而提高总体加工效率[ 3 ];

以上为三角形走刀和条形走刀方式的切削负载详细分析过程,通过分析,证实了采用条形走刀方式,不存在切削负载急剧增大的刀具位置,而三角形走刀方式则存在刀具负载急剧增加的角点,从而判定条形走刀方式更适合硬质合金铣刀,可以采取较大的切削参数,以提高加工效率[ 4 ]。

基于通用型五坐标加工中心,利用全新工艺方法已经完成直径450mm以下三元叶轮加工约50个,由于材料和轮型的差异,现已将每个叶轮的加工周期由原来的平均4-5天加工完成缩短为2-4天加工完成。

3 基于刀具破损监测建立刀具使用规范,降低了刀具失效的风险

刀具破损监测的目的是第一时间侦测刀具的破损情况,以判断是否需要换刀,避免刀具崩刃、折断等失效事故。由于硬质合金刀具的成本较高,通过刀具破损监测可以在刀具正常磨损但没有破坏之前就进行更换,并重复修磨涂层,这样在保证高效的加工效率的同时又可以控制叶轮加工中的刀具成本。

刀具破损监测方法为,通过建立切削力与振动位移的影响关系,分析判断切削振动信号特征值的变化情况,从而判断刀具的切削状态。通过主轴振动加速度分析发现针对每把刀来说提取的特征值能够一定程度上反映刀具状态的变化[ 5 ]。加工平稳的时候特征值较小,加工不平稳时特征值大。可以说对于同一加工程序,如果特征值发生了加大变化,可以认为刀具状态发生了变化。

4 结论

本科研的关键技术是在分析了29种叶轮材料的基础上,通过全新的工艺方案来解决小直径三元叶轮加工效率这一生产制造瓶颈。整合机床、刀具、加工参数选择、刀具路径规划等因素来制定适合我集团不同材料、不同轮型的全新加工方法,应用全新的加工理念和全新的工艺解决方案大幅提高小直径三元叶轮加工效率和加工质量。

参考文献:

[1] 贾建明,杨继平,薛亮.整体叶轮的多轴数控加工技术[J].航天制造技术,2007.

[2] 崔莲顺,孟磊.离心式压缩机三元叶轮加工工艺[J].风机技术,2003(6):33-34.

[3] 陈皓辉,刘华明.孙春华.国内外叶轮数控加工发展现状.航天制造技术,2002(2).

[4] 王爱玲,沈兴全.现代数控编程技术及应用.北京:国防工业出版社,2002.

[5] 全荣.五坐标联动数控技术.湖南:湖南科学技术出版社,2002.