液压起锚系泊组合机制作及调试

孙红强+刘晓

摘要:文章所述项目所制液压起锚系泊组合机,最终配套国投曹妃甸港口有限公司5000hp拖轮,是中交一航局第一工程有限公司第二次批量甲板机械设备制造项目,经过对第一次制造经验的总结,制造工艺有很大提高,质量控制更加严密,经过最终型式试验检测,产品质量满足中国船级社CCS规范要求。

关键词:液压起锚系泊组合机;甲板机械;卷筒单元;船舶;锚机制造 文献标识码:A

中图分类号:U664 文章编号:1009-2374(2016)36-0009-03 DOI:10.13535/j.cnki.11-4406/n.2016.36.005

1 概述

甲板机械是船舶的重要组成部分,是对安装在船舶甲板上面的各种机械设备的通称,通常包括锚泊机械、起重机械、各类绞车、绞盘、舱盖启闭装置等。从国外发展趋势看,新型甲板机械已向电动、液压、自动、遥控方向发展,这方面国内尚处于起步阶段,因此本次液压起锚系泊组合机的制造正是对新型甲板机械制造的一种尝试。

2 锚机制造工艺流程

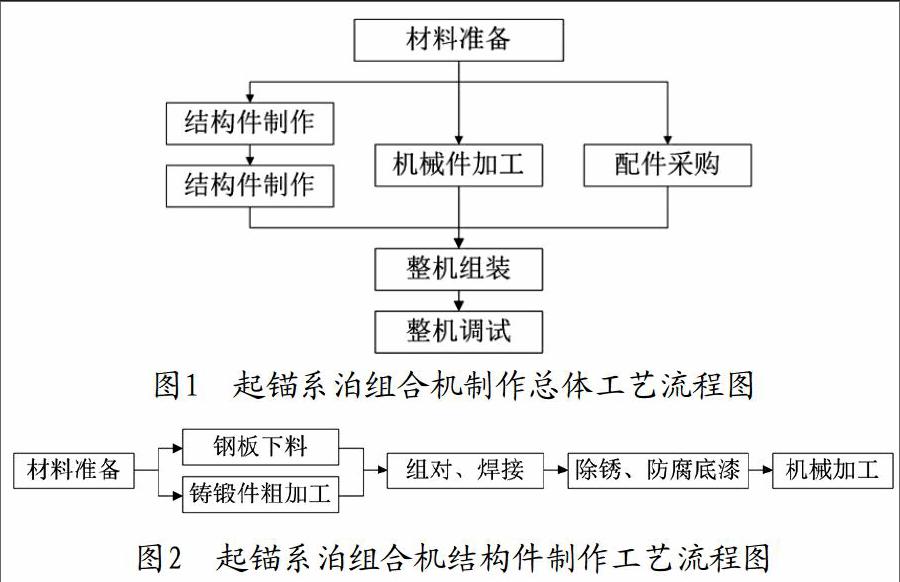

起锚系泊组合机的制造,主要包括结构件的制作加工、机械件的加工、整机组装和试车调试。总体工艺流程如图1所示:

3 结构件制作加工

起锚系泊组合机的结构件主要有墙架、卷筒单元、刹车等,主要结构件制作工艺流程如图2所示:

3.1 墙架制作

(1)根据设计图纸放样;(2)零件采用数控火焰切割下料,尺寸允许偏差为±2.0mm,需要精加工的零件预留加工余量(直径)10mm;(3)瓦座毛坯件,为尽量减少精加工时的加工量,综合考虑焊接变形量,装焊前先进行粗加工,并加工出止口,给后续加工留适当的余量;(4)墙架主体的制作,面板开单面“V”型坡口与各立板装焊,焊后火工矫正;(5)下瓦座安装,与墙架架体定位后,先焊接瓦座与筋板的横向焊缝,对瓦口的焊接变形起到支撑作用。按照焊接技术要求,焊前需对45#铸钢瓦座预热至350℃左右,焊后进行保温缓冷处理,最后为保证焊缝外观美观,对焊缝进行打磨,不允许存在飞溅、焊瘤、咬边等缺陷;(6)马达支座安装,马达支座粗加工后与墙架单元进行焊接;(7)检验,全部焊接完成后,修磨,倒角去毛刺,并对结构尺寸进行检验和矫正;(8)采用抛丸除锈,达到除锈目的的同时,通过振动消除结构内部的部分焊接应力,除锈后喷涂底漆;(9)划线,分配加工余量;(10)用龙门铣床铣底面和右侧面,作为镗瓦座中心孔工藝基准;(11)用镗床加工瓦座轴承孔,加工马达支座孔,整体加工保证各孔之间的中心距。

3.2 卷筒单元制作

第一,卷筒制作。(1)根据设计图纸放样,绘制零件详图,两端留预留焊后切割余量;(2)筒体钢板下料后,接缝处两边开双面坡口并打磨,再用滚板机滚圆,椭圆度要求≤3mm;(3)卷筒筒体制作完成后,直缝接口按照熔透焊焊接,焊缝等级为Ⅰ级;(4)卷筒体两端开45度坡口,切口均匀整齐;(5)装焊卷筒体内部加筋环板。

第二,右贴片制作。(1)根据设计图纸放样,绘制零件详图。不锈钢板一般常用切割手段是高压水射流或等离子切割。但等离子切割机的切割厚度有限,为此,我们直接定制相应尺寸的不锈钢板条,避免了后续的切割;(2)零件采用数控火焰切割下料,尺寸允许偏差为±2.0mm;(3)不锈钢圆筒制作完成后,以面板上直径圆安装线为定位基准;(4)结合子配环加工后,内孔开坡口,定位焊接于面板上,焊接并打磨;(5)焊接,先焊接筋板与面板,焊后翻身,火工矫正,再焊接筋板与不锈钢圆筒,再焊接不锈钢圆筒与面板内环填角焊缝,最后焊接不锈钢与面板外环填角焊缝,焊后翻身火工矫正;(6)在贴片中心,按位置尺寸放立轴套(轴套预先加工出油孔),按图示做好支撑,防止焊接时偏斜。

第三,组装焊接。卷筒、左贴片和右贴片单件预制完成后,左贴片放于平台上,保证水平;依次以轴套外孔定位,安装卷筒、右贴片。保证两贴片距离,按图示做好支撑。定位焊接,按照环焊缝要求,分层施焊。待打底焊接完成后,卷筒单元立起,环焊缝填充,盖面。

焊后去掉支撑,调整两贴片面板间平整度,偏差较大则需用火焰调平。

第四,检验,全部焊接完成后,修磨,倒角去毛刺,并对结构尺寸进行检验和矫正。

第五,采用喷砂除锈,达到除锈目的的同时,通过振动消除结构内部的部分焊接应力,除锈后喷涂底漆。

第六,机械加工。(1)划线,分配加工余量;(2)卷筒单元放倒放置于2.5m立车工作台上,以卷筒中部外圆面为定位基准,加工抱带槽外圆与端部;(3)加工右贴片外圆,并以此为基准加工左贴片外圆;(4)以抱带槽外圆为基准,粗加工轴套内孔,端面平整;(5)反面粗加工左贴片轴套内孔,端面平整;(6)以轴套端面作为定位基准,把卷筒单元立放于镗床上,用卡子及钩链固定,精镗轴套内孔及端面,保证两轴套的外表面间距尺寸。

3.3 刹车等附件制作

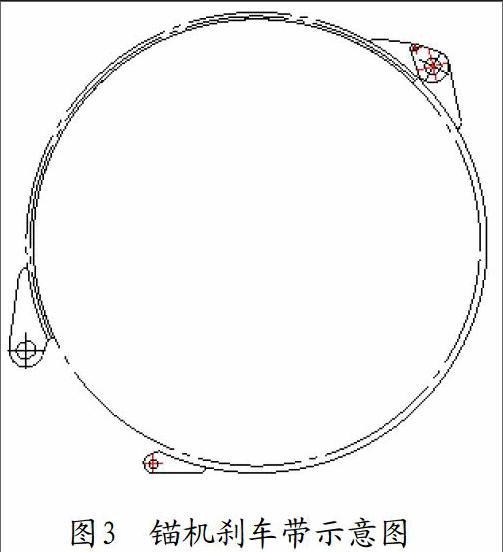

锚机设备中的刹车构件,拔叉及链筒作为锚机设备的附属件,在工作中实现了锚机的制动与运动的开合。

按照图纸要求制作,制作完成后,实测圆度尺寸Φ1814mm,用火焰调整,确保刹车带安装后与刹带槽贴敷性比较好,从而加大刹车带有效面积,提高设备的刹车能力。

4 机械件加工

4.1 冶炼锻制

(1)锻件使用的钢锭锻坯的钢号等级必须符合设计和标准的规定;(2)锻件的形状和尺寸必须满足加工余量的要求;(3)毛坯状态下交货的锻件或锻坯不允许有肉眼可见的表面裂纹、重皮、缩孔及外来非金属夹杂物。表面缺陷可用铲凿削或砂轮磨削的办法修整,修整后应保证足够的精加工余量。

4.2 热处理要求

设计有热处理要求的锻件必须经过锻后热处理,以使细化晶粒组织并获得所要求的力学性能。

4.3 机械加工

按照图纸要求进行机械加工。

4.4 检验

精加工后,在验收时应提交验船师对其表面质量进行目视检查,有探伤要求的部件应按设计要求进行超声波探伤。

5 整机组装

5.1 机械装配

(1)机械加工件进厂检验,合格后方可使用安装;(2)齿轮,边卷筒与轴配键;轴系安装零件轴尺寸为基准,选配编号;(3)卷筒单元研配安装铜套,安装焊接结合子、缆绳压板;(4)轴与卷筒单元研配;(5)齿轮与主轴装配,安装轴系其他各零件;(6)墙架研配安装铜瓦,配钻工艺孔;(7)在平台放地样线,并固定墙架,拆卸上瓦口;在左墙架上安装液压马达,小齿轮;(8)吊卷筒轴系放于墙架上。依据图纸检查各零件间轴系间隙,各瓦口两侧间隙;(9)手动盘车数圈,查看大小齿轮啮合是否平稳。

5.2 液压系统安装

(1)按设计图制作液压油柜,内部酸磷化处理;(2)安装油柜单元处电机、液压泵、进油及出油滤器;(3)安装控制阀、电磁阀;(4)按照液压设计图连接各阀体间液压油管;(5)油柜部分循环清洗。

5.3 电控系统的连接

(1)安装机旁控制箱;(2)按照电气设计图连接线缆。

6 整机调试及型式试验

6.1 组合试验项目

(1)空载试验;(2)工作负载试验(锚链轮部分);(3)控制制动装置试验(锚链轮部分);(4)过载拉力试验(锚链轮部分);(5)工作负载试验(卷筒部分)。

6.2 控制制动装置试验(卷筒部分)

(1)在负载试验的试验条件下,进行控制制动装置试验,将操作阀手柄置于中间位置,并保持2分钟,卷筒应能停止转动而不发生故障;(2)提升加载重块(等于卷筒载荷)离地后,将加载重块的重量增加至等于1.25倍卷筒负载的重量,并将液压手柄打到中位,并保持2min,尼龙绳每分钟的滑移量不应超过1m。试验负载:2.55T×1.25=3.19T。

第一,支持负载试验(卷筒部分)。(1)在卷筒上施加刹车负载(784kN),刹紧制动器,脱开卷筒离合器,保持2min。加载重块质量(双滑轮组)M=784×1/4/9.8=20T;(2)制動后应无滑移现象,受力零件无永久变形。

第二,支持负载试验(锚链轮部分)。(1)在锚链轮上施加刹车负载(175kN),刹紧制动器,脱开锚链轮离合器,保持2min。加载重块质量(双滑轮组)M=175×1/4/9.8=4.464T;(2)制动后应无滑移现象,受力零件无永久变形。

6.3 试验拆检

(1)检查齿轮副(或蜗轮副)、主轴及其轴承、制动带及其制动轮毂的接触情况,不得有异常磨损及明显损伤;(2)检查油箱的油质情况,清洁度应符合相关标准的要求。

6.4 试验记录

试验进行时,要实时记录试验数据,试验结束,填写相应试验用表格,合格后加盖质量检验章。

7 结语

本次液压起锚系泊组合机的成功制造,并顺利通过中国船级社的型式试验,是对我公司制造甲板机械能力的一个验证,也为港航安装公司进一步深入甲板机械制造市场,打造一公司装备制造板块,迈进了更加坚实的一步,同时本次甲板机械设备制造的工艺也将对后续同类设备的制造有很好的借鉴意义。

参考文献

[1] 中国机械工程学会焊接学会.焊接手册(第三卷): 焊接结构[M].北京:机械工业出版社,2001.

[2] 中国船级社.船用产品检验指南[M].北京:人民交 通出版社,2008.

作者简介:孙红强(1984-),男,湖北十堰人,中交一航局第一工程有限公司中级工程师,研究方向:设备管理。

(责任编辑:黄银芳)