轻薄低温防护手套用复合织物的制备及其性能

孙艳丽, 王 瑞, 刘 星, 徐 磊, 杨 华(1. 天津工业大学 纺织学院, 天津 300387; 2. 天津工业大学 先进纺织复合材料教育部重点实验室, 天津 300387)

轻薄低温防护手套用复合织物的制备及其性能

孙艳丽1,2, 王 瑞1,2, 刘 星1,2, 徐 磊1,2, 杨 华1,2

(1. 天津工业大学 纺织学院, 天津 300387; 2. 天津工业大学 先进纺织复合材料教育部重点实验室, 天津 300387)

为利用相变微胶囊制备轻薄低温防护手套用复合织物,以正十八烷为芯材、三聚氰胺/尿素/甲醛树脂为壁材,采用原位聚合法制备合适的相变微胶囊,再将其转移涂层整理到纬平针织物上。探讨了相变微胶囊质量分数、涂层厚度对复合织物性能的影响,并对相变微胶囊分散情况、复合织物储热和耐低温性能进行测试及分析。结果表明:在相变微胶囊质量分数为40%,水质量分数为10%,黏合剂质量分数为50%条件下配制涂层液,涂层厚度为1.1 mm时,制备的复合织物在-40、-80 ℃的环境下由初始温度降至0 ℃所需的时间分别为397、 206 s,能满足短时间生物与医药技术低温操作需要,带来一定程度的保护。

防护手套; 相变微胶囊; 复合织物; 转移涂层; 低温防护

低温环境下存取药品,进行实验等操作不可避免,确保手部的灵活性是进行操作的前提。研究表明,当手部皮肤温度为15~16 ℃时,手部灵活性明显下降[1]。目前,国内外低温操作手套多采用棉、毛、超细纤维、中空纤维等保暖材料,形式以多层、加厚为主,虽确保了手部温度,但降低了手套贴伏性,影响手指操作的灵活性,无法完成精细操作[2-3];因此,开发轻薄型低温防护手套材料十分必要。

随着智能材料的兴起,低温防护材料出现增加热源的方法以提高对人体的保护,这种“主动防护”材料的发展使得制备轻薄型低温防护手套得以实现。相变材料是“主动防护”材料之一,可随环境温度变化而改变相态吸收或释放大量的潜热,是能够重复使用的新型安全环保储能材料[4]。目前,固-液相变材料因相变体积变化相对较小,潜热大等得到广泛应用,为防止其在相变过程中泄露而造成浪费和污染,多采用微胶囊技术封装,同时可增大其传热面积。近年来相变微胶囊(MEPCM)整理织物制备蓄热调温材料是研究的热点[5-6],但有关利用相变微胶囊制备低温防护材料的研究较少。文献[7]利用自制相变微胶囊,通过泡沫涂层方法分别整理到平纹、斜纹、纬平针织物上,对比不同织物组织结构涂覆相变微胶囊后在-15、-35、-40、-50 ℃时的耐低温性能,得出随着温度的降低,复合织物低温抵抗时间越短的结论,但没有得出制备低温防护复合织物的最佳工艺;文献[8]在超低温相变储能微胶囊研究中,只设计了一种利用相变微胶囊制备超低温轻薄防护手套的结构,但没有进行超低温防护手套制备实验。

针对生物与医药技术的低温(-80~-30 ℃)操作(存取药品、短时间实验等)手套轻薄化的需求,本文研究利用相变微胶囊制备轻薄型低温防护手套用复合织物。首先以正十八烷为芯材、三聚氰胺/尿素/甲醛(MUF)树脂为壁材,通过原位聚合法制备相变微胶囊,然后将相变微胶囊以转移涂层的方式整理到纬平针织物上。探讨不同相变微胶囊含量、涂层厚度对相变微胶囊的分散情况、复合织物储热及耐低温性能进行的影响,为制备可重复使用,适用于短时间低温操作的轻薄型防护手套用复合织物提供技术支撑。

1 实验部分

1.1 实验材料与设备

正十八烷,纯度为99%,美国Alfa Aesar公司;三聚氰胺,纯度为99.5%,天津市光复精细化工研究所;37%甲醛,美国Sigma-Aldrich公司;尿素,纯度为99%,天津市光复科技发展有限公司;聚乙烯醇(PVA),分析纯,成都市科龙化工试剂厂;十二烷基硫酸钠(SDS),分析纯,天津市科密欧化学试剂有限公司;黏合剂水性聚氨酯(PU),天津市东印染助剂厂;腈纶纬平针织物,自制。

DF-101S型数显恒温水浴锅,巩义市予华仪器有限责任公司;DW-3-50型数字显示电动搅拌机,巩义市予华仪器有限责任公司;BA2000型电子显微镜,天津市二十八中仪器厂;S-4800型场发射扫描电子显微镜,日本日立公司;TM3030型扫描电子显微镜,日本日立公司;Pyris-6型差示扫描量热仪,美国Pekin-Elmer公司;KTF型涂层机,瑞士Werner Mathis公司;DW-HL388型超低温冷冻储存箱,中科美菱低温科技股份有限公司;CX-WDJ200C型数显温度计,衡水市创新仪器仪表有限公司。

1.2 微胶囊的制备

将3.81 g三聚氰胺、6.89 g 甲醛(37%)、70 mL蒸馏水加入到250 mL的烧杯中,放入70 ℃水浴锅中进行磁力搅拌,20 min后溶液澄清,然后快速冷却,再加入尿素,待其溶解后得到三聚氰胺/甲醛/尿素(MFU)预聚体溶液。量取一定量的SDS、PVA和蒸馏水到预聚体溶液中,置入40 ℃的水浴锅中,并以800 r/min的转速进行机械搅拌,滴加正十八烷液体,乳化20 min后,将水浴锅的温度调至75 ℃使其缓慢升温,同时以500 r/min的转速进行机械搅拌,温度达到75 ℃保温固化反应3.5 h。反应结束后静置2 h,得到相变微胶囊悬浮液。将上层悬浮液取出,用蒸馏水洗涤2次,去除微胶囊表面残留的正十八烷和高聚物。经真空抽滤和干燥后,得到白色的相变微胶囊粉末。

1.3 复合织物制备工艺的优化

采用转移涂层方法制备复合织物。将相变微胶囊、水、黏合剂PU组成的涂层液按一定比例混合并搅拌均匀,通过涂层机控制一定涂层厚度将涂层液在隔离纸上均匀地刮涂1层,再将织物贴附在涂有涂层液的隔离纸上,放入80 ℃的环境下预烘15 min后,将涂层后织物及含相变微胶囊的PU膜在隔离纸上剥离。通过涂层机在含有相变微胶囊涂层织物表面刮涂1层一定厚度的PU,放入80 ℃环境中预烘5 min后,在120 ℃焙烘3 min,制得复合织物。

为优化复合织物制备工艺,分别探讨了不同质量分数的微胶囊(0、20%、30%、40%)、不同涂层厚度(0.6、1.1、1.6 mm)对复合织物性能的影响。

1.4 测试与表征

1.4.1 相变微胶囊表面形貌及粒径分析

取一定量相变微胶囊进行干燥处理,对其进行真空喷金,并利用场发射扫描电子显微镜(SEM)观察相变微胶囊的表面形貌。然后利用Nano Measurer 1.2粒径分析软件对相变微胶囊SEM照片进行粒径测量与标定,分析统计其平均粒径及粒径分布规律,样本容量大于200。

1.4.2 复合织物外观形貌观察

使用光学显微镜在放大150倍条件下观察相变微胶囊与黏合剂PU形成的膜表面,拍摄记录微胶囊在黏合剂PU中的分散情况。将制备的复合织物进行干燥处理,对其截面进行真空喷金,并利用扫描电子显微镜观察相变微胶囊在织物表面涂覆及分布情况。

1.4.3 结晶性能测试

取一定量相变微胶囊粉末、复合织物,利用差示扫描量热仪(DSC)分别对其进行储热性能测试。在氮气保护,参比物为A12O3的条件下,测试温度区间为-20~60 ℃,升降温速率为10 ℃/min。

1.4.4 耐低温性能测试

将复合织物制成袋状放置于30 ℃烘箱内平衡1 h,再将其放入-40 ℃及-80 ℃的低温冰箱中,利用数显温度计测量袋状织物内部环境的温度变化情况,每隔2 s记录温度,直至温度降到0 ℃,最终绘制出在低温环境下织物试样内部环境的温度变化曲线。

2 结果与讨论

2.1 相变微胶囊性能分析

2.1.1 表面形貌分析

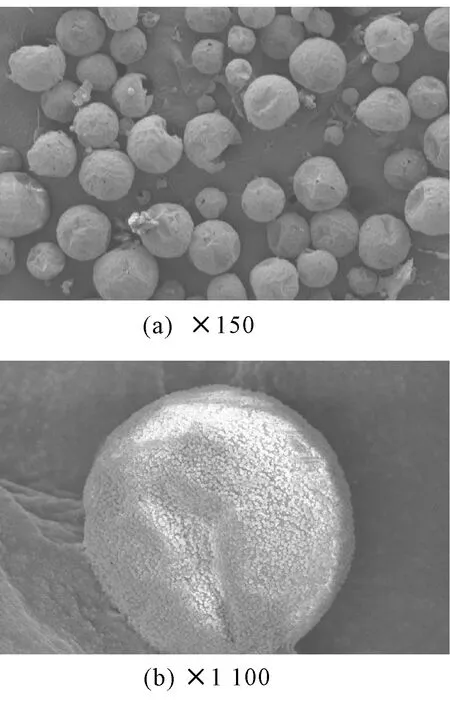

图1示出相变微胶囊的SEM照片。从图1(a)可见,相变微胶囊呈球状颗粒,具有较好的分散性。由图1(b)可见,相变微胶囊表面光滑,形态完整,但存在轻微凹陷。当外界环境温度由高到低变化过程中,芯材正十八烷发生相变,由液态转变成固态致使体积缩小,外壳出现轻微的凹陷。这个现象说明MFU树脂壁材不易发生破裂,可抵抗芯材正十八烷反复相变产生的体积变化[9-10]。

图1 相变微胶囊的SEM照片Fig.1 SEM images of phase change microcapsule

2.1.2 粒径分析

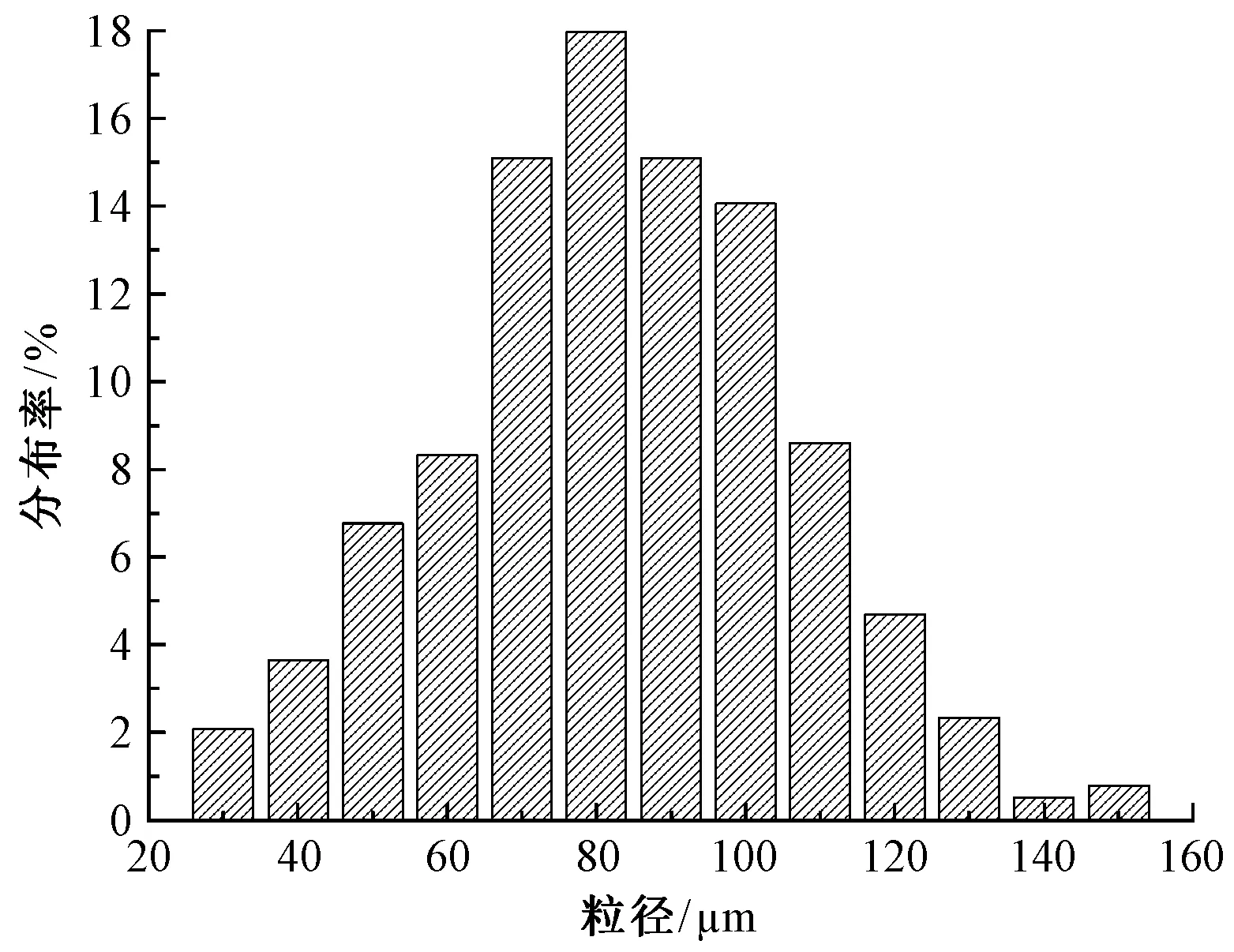

图2示出相变微胶囊的粒径分布。由图可知,相变微胶囊的粒径主要集中分布在70~100 μm,最大粒径为154.9 μm,最小粒径为26.09 μm,平均粒径为83.18 μm。

2.1.3 结晶性能分析

图2 相变微胶囊的粒径分布Fig.2 Particle size a istribution of phase change microcapsule

图3示出相变微胶囊DSC测试结果。可以看出:在升温过程中,相变微胶囊吸热区间为27.9~37.1 ℃,升温峰值温度为33.2 ℃,熔融相变焓为250.9 J/g;在降温过程中,相变微胶囊放热区间为18.6~25.0 ℃,降温峰值温度为21.3 ℃,结晶相变焓为253.3 J/g。

图3 相变微胶囊的DSC曲线Fig.3 DSC spectra of phase change microcapsule

所制得的相变微胶囊相变点与人体舒适温度较为接近,可利用相变微胶囊制备低温防护手套用复合织物,提高手套耐低温性能。

2.2 复合织物性能分析

2.2.1 不同质量分数的微胶囊涂层

称取一定量的相变微胶囊,将其与黏合剂水性聚氨酯PU混合,搅拌均匀分别制成相变微胶囊质量分数为0、20%、30%、40%的涂层液,涂层厚度为0.6 mm,按1.3工艺制备复合织物。

不同质量分数的相变微胶囊与黏合剂PU形成的膜的光学显微镜照片如图4所示。由图可见,相变微胶囊在PU中仍保持球状,具有完好的核壳结构,随着相变微胶囊在涂层液中质量分数的增加,分散在PU中的相变微胶囊数量也增多,表明涂覆在织物表面的相变微胶囊数量也逐渐增多。当质量分数达到40%时,出现小部分微胶囊破损,由于涂层液中相变微胶囊含量的增大,增加了转子与微胶囊、微胶囊与微胶囊之间接触碰撞的概率,加大了对相变微胶囊的破坏[11]。

图5示出含不同质量分数相变微胶囊复合织物的截面SEM照片。如图可知,增加相变微胶囊质量分数,涂覆在织物表面的相变微胶囊逐渐增多,黏合剂PU与纬平针织物表面具有较好的界面相容性,通过黏合剂PU将相变微胶囊与织物表面结合形成光滑完整的膜。转移涂层的制备方法使黏合剂只与织物表层纤维作用,没有浸渍织物深处,具有良好的黏接性能,且还可保证涂层后织物具有柔软的手感。

图5 不同质量分数相变微胶囊复合织物的截面SEM照片(×60)Fig.5 SEM images of composite fabric with different mass fractions of phase change microcapsules

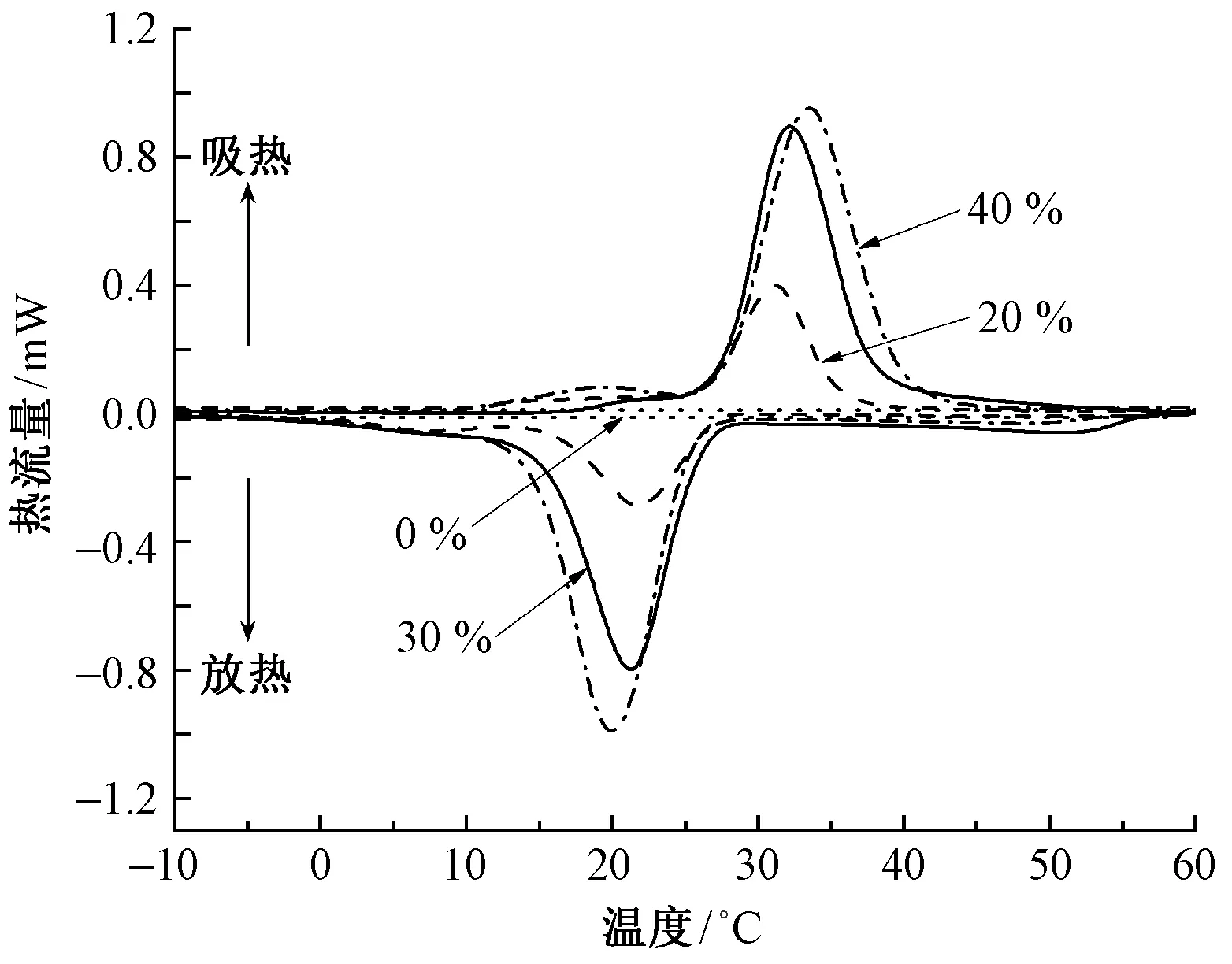

不同质量分数相变微胶囊复合织物的DSC曲线如图6所示。由图可知,当涂层液中不含相变微胶囊涂层时,涂层后织物没有吸放热行为,而经含有相变微胶囊涂层液涂层得到的复合织物有吸放热行为,当相变微胶囊质量分数增大时,升降温峰面积也逐渐增大。吸热相变点温度分别为28.1(20%)、28.4(30%)、28.4 ℃(40%),熔融相变焓分别为12.36(20%)、32.7(30%)、39.5 J/g(40%);放热相变点温度分别为25.1(20%)、25.2(30%)、24.7 ℃(40%),结晶相变焓分别为10.65(20%)、29.24(30%)、38.85 J/g(40%)。综合分析可知,涂覆相变微胶囊制得的复合织物可以储存、释放一定热量,随着微胶囊在涂层液中质量分数的增大,制得复合织物的热焓值明显增加[12]。

图6 不同质量分数微胶囊复合织物的DSC曲线Fig.6 DSC spectra of composite fabric with different mass fractions of MEPCM

在相同涂层厚度(0.6 mm)的条件下,当相变微胶囊质量分数增加时,涂覆在织物表面上的相变微胶囊即会增多,复合织物热焓值增加,有利于耐低温性能的增强,因此,选取相变微胶囊质量分数40%为宜。但随涂层液中含固量的增加,相变微胶囊的分散性能越差,涂层液有明显的颗粒,且加大了对相变微胶囊的破坏,不利于涂层效果。为改善上述情况,涂层液中添加适量的水,降低涂层液黏度以减少微胶囊的破坏,改善微胶囊的分散均匀性。

2.2.2 不同涂层厚度

为提高复合织物的耐低温性能,延长低温抵抗时间,考察了不同涂层厚度对低温防护织物的影响。涂层液按相变微胶囊质量分数为40%、水质量分数为10%、黏合剂PU质量分数为50%配制,涂层厚度分别选取0.6、1.1、1.6 mm,按1.3工艺涂层织物。

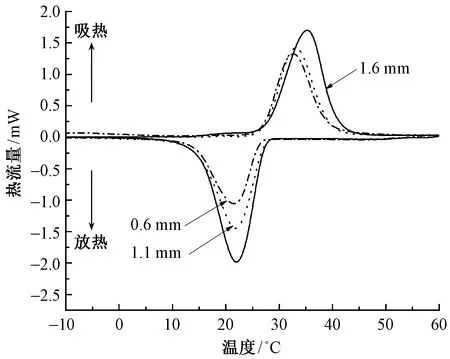

图7示出不同涂层厚度制备复合织物的DSC曲线。随着涂层厚度的增加,升降温峰面积也逐渐增大。吸热相变点温度分别为28.1(0.6 mm)、28.1(1.1 mm)、27.9 ℃(1.6 mm),熔融相变焓分别为50.26(0.6 mm)、63.08(1.1 mm)、78.76 J/g(1.6 mm);放热相变点温度分别为24.5(0.6 mm)、25.1(1.1 mm)、25.2 ℃(1.6 mm),结晶相变焓分别为46.19(0.6 mm)、63.75(1.1 mm)、84.93 J/g(1.6 mm)。不同涂层厚度制备的复合织物,其相变点温度差异不大。随着涂层厚度的增加,在织物表面上的相变微胶囊增多,复合织物的热焓值明显增大。

图7 不同涂层厚度复合织物的DSC曲线Fig.7 DSC spectra of composite fabric with different coating thicknesses

注:1—涂层厚度0.6 mm,不含MEPCM;2—涂层厚度0.6 mm,40% MEPCM;3—涂层厚度1.1 mm,40% MEPCM;4—涂层厚度1.6 mm,40% MEPCM。图8 不同涂层厚度复合织物的耐低温性能曲线Fig.8 Low temperature performance curves of composite fabric with different coating thicknesses

图8示出不同涂层厚度制备的复合织物在-40、-80 ℃耐低温性能曲线。观察降温曲线发现,复合织物在初始阶段随着涂层厚度的增加,相变微胶囊含量逐渐增大,降温速率明显放缓出现了温度平台,且平台不断延长,说明附着于织物表面的相变微胶囊在低温环境中发生相变释放热量,从而减缓了降温速率[13-14]。

当相变微胶囊中熔融态的正十八烷全部结晶,可提供释放的热量消耗完全,其降温速率又会加快。在-40 ℃的环境中,涂层后织物温度降至0 ℃所用时间分别为249 s(不含相变微胶囊、涂层厚度为0.6 mm)、320 s(40%相变微胶囊、涂层厚度为0.6 mm)、397 s(40%相变微胶囊、涂层厚度为1.1 mm)、430 s(40%相变微胶囊、涂层厚度为1.6 mm);在-80 ℃的环境中,涂层后织物温度降至0 ℃所用时间分别为153 s(不含相变微胶囊、涂层厚度为0.6 mm)、195 s(40%相变微胶囊、涂层厚度为0.6 mm)、206 s(40%相变微胶囊、涂层厚度为1.1 mm)、226 s(40%相变微胶囊、涂层厚度为1.6 mm)。涂层厚度的增加可有效延长低温抵抗时间,但低温环境下PU、正十八烷结晶造成制备的复合织物发硬,明显影响织物手感,进而不利于低温防护手套的灵活性。为保证复合织物制备手套的灵活性,选择涂层厚度等于1.1 mm为宜,制备的复合织物在-40、-80 ℃的环境下比不含相变微胶囊的涂层织物低温抵抗时间分别可延长约2.5、1 min。

综合以上分析可知,在相变微胶囊质量分数为40%、水质量分数为10%、黏合剂质量分数为50%条件下配制涂层液,涂层厚度为1.1 mm时,制备的复合织物耐低温性能优异,而且织物手感柔软,可用于制作轻薄型低温防护手套,保证低温防护效果的同时不影响灵活性,可满足存取药品、进行实验等短时间低温操作需求。

3 结 论

1)以正十八烷为芯材、三聚氰胺/尿素/甲醛树脂为壁材,通过原位聚合法制备的相变微胶囊呈球状颗粒,表面光滑,平均粒径为83.18 μm。吸热区间为27.9~37.1 ℃,升温峰值温度为33.2 ℃,熔融相变焓为250.9 J/g;放热区间为18.6~25.0 ℃,降温峰值温度为21.3 ℃,结晶相变焓为253.3 J/g。

2)利用相变微胶囊通过转移涂层的方式制备复合织物,相变微胶囊在黏合剂PU作用下,可附着在织物表面形成完整的膜,具有较好的界面相容性。随着相变微胶囊质量分数的增加,涂层厚度的增加,织物的储热性能、耐低温性能优异。

3)当相变微胶囊质量分数为40%、水质量分数为10%、黏合剂质量分数为50%时配制涂层液,涂层厚度为1.1 mm时,制备的复合织物在-40、-80 ℃的环境下低温抵抗时间分别为397、206 s,分别延长2.5、1 min,耐低温性能优异,可用于制备轻薄型低温防护手套,满足短时间生物与医药技术低温操作的需求。

FZXB

[1] 丁立,杨锋,杨春信,等.舱外航天服手套的工效问题[J]. 北京航空航天大学学报, 2005, 31(4):416-420. DING Li, YANG Feng, YANG Chunxin, et al. Ergonomics implications of extravehicular activity spacesuit glove[J]. Journal of Beijing University of Aeronautics and Astronautics, 2005,31(4):416-420.

[2] 刘伯石,杨忠良. 寒区部队冻伤防治的做法[J].人民军医,2014(5): 567. LIU Boshi, YANG Zhongliang. The practice of prevention and control frostbite at cold regions troops[J]. People′s Military Surgeon, 2014(5): 567.

[3] 孙蕊,邹德莉,田竞,等. 寒区战伤救治用超薄发热手套研制[J]. 临床军医杂志,2016,44(7):754-755. SUN Rui, ZOU Deli, TIAN Jing, et al. The development of ultrathin heating gloves for treatment war wounds in the cold environment[J]. Clinical Journal of Medical Offiers, 2016,44(7):754-755.

[4] 阎若思,王瑞,刘星. 相变材料微胶囊在蓄热调温智能纺织品中的应用[J]. 纺织学报, 2014,35(9):155-163. YAN Ruosi, WANG Rui, LIU Xing. Application of microencapsulated phase-change materials in intelligent heat-storage and thermo-regulated textile[J]. Journal of Textile Research, 2014,35(9):155-163.

[5] SHIN Y, YOO D I, SON K. Development of thermoregulating textile materials with microencapsulated phase change materials (PCM)IV: performance properties and hand of fabrics treated with PCM microcapsules[J]. Journal of Applied Polymer Science, 2005, 97(3): 910-915.

[6] 毛雷,刘华,王曙东. 相变微胶囊整理棉织物的结构与性能[J]. 纺织学报, 2011,32(10): 93-97. MAO Lei, LIU Hua, WANG Shudong. Study on structure and properties of cotton fabric finished by MPCMs[J]. Journal of Textile Research, 2011,32(10): 93-97.

[7] 陈旭,王瑞,刘星,等. 相变微胶囊及其低温防护复合织物的调温性能[J]. 材料工程, 2015, 43(11): 65-70. CHEN Xu, WANG Rui, LIU Xing, et al. MPCMs and thermo-regulating performance of compound fabric of low temperature protection[J]. Journal of Materials Engineering, 2015, 43(11): 65-70.

[8] 武卫莉,李江坤. 超低温相变储能微胶囊研究进展[J]. 高分子通报, 2015(8):101-105. WU Weili, LI Jiangkun. Research and progress of stored energy and phase transition microcapsules under ultra-low temperature[J]. Polymer Bulletin, 2015(8):101-105.

[9] 王立新,苏峻峰,任丽. 相变储热微胶囊的研制[J]. 高分子材料科学与工程, 2005,21(1):276-279. WANG Lixin, SU Junfeng, REN Li. Perparation of thermal energy storage microcapsule by phase change[J]. Polymer Materials Science and Engineering, 2005,21(1):276-279.

[10] 史汝琨,王瑞,刘星,等. 相变微胶囊调温织物的制备及其热性能研究[J].化工新型材料, 2016(4):109-111. SHI Rukun, WANG Rui, LIU Xing, et al. Preparation and thermal properties of thermoregulation fabric treated with phase change microcapsule[J]. New Chemical Materials, 2016(4):109-111.

[11] 史汝琨,王瑞,刘星,等. 相变微胶囊/SMS智能调温织物的制备及性能研究 [J]. 材料导报, 2015, 29(7):26-30. SHI Rukun, WANG Rui, LIU Xing, et al. Preparation and properties of phase change microcapsules/SMS intellectualized thermoregulation fabrics[J]. Mater Rev:Res B, 2015,29(7):26-30.

[12] RENZI A I, CARFAGNA C, PERSICO P. Thermoregulated natural leather using phase change materials: an example of bioinspiration[J]. Applied Thermal Engineering, 2010, 30(11/12):1369-1376.

[13] 林鹤鸣,司琴,杨雷,等. 纳米相变胶囊及其整理棉织物的调温性能[J]. 纺织学报, 2009,30(5):95-99. LIN Heming, SI Qin, YANG Lei, et al. PCM nanocapsules and smart thermoregulation cotton textiles made thereof[J]. Journal of Textile Research, 2009,30(5):95-99.

[14] SALAÜN F, DEVAUX E, BOURBIGOT S, et al. Thermoregulating response of cotton fabric contaiing microencapsulated phase change materials[J]. Thermochimica Acta, 2010,506(1/2):82-93.

Preparation and properties of composite fabric for light-weight low temperature protective gloves

SUN Yanli1,2, WANG Rui1,2, LIU Xing1,2, XU Lei1,2, YANG Hua1,2

(1.CollegeofTextiles,TianjinPolytechnicUniversity,Tianjin300387,China; 2.KeyLaboratoryofAdvancedTextileComposites(MinistryofEducation),TianjinPolytechnicUniversity,Tianjin300387,China)

In order to prepare the composite fabric for light-weight low temperature protective gloves using the phase change microcapsules (MEPCM), a kind of phase change microcapsule based on n-octadecane as core and melamine-urea-formaldehyde as shell was synthesized by in-situ polymerization method, and then the microcapsules were coated to weft knitted fabric′s surface by transfer coating technique. The influences of the MEPCM mass fraction and coating thickness on the properties of the composite fabric were discussed, and the dispersion of MEPCM, heat storage and low temperature resistance performance of the composite fabric were tested and analyzed. The results shows that the optimal preparation process of the composite fabrics is that the coating thickness is 1.1 mm and the mass fraction of MEPCM, water and adhesive are 40%, 10% and 50%, respectively, and the time that the initial temperature of the internal environment drops to 0 ℃ of the composite fabric in the environment of -40 ℃ and -80 ℃ are 397 s and 206 s. The composite fabric can meet the needs of short-time low temperature operation and bring a certain degree of protection.

protective glove; phase change microcapsule; composite fabric; transfer coating technique; low temperature protection

2016-08-15

2017-02-28

天津市应用基础与前沿技术研究计划重点项目(15JCZDJC38400)

孙艳丽(1989—),女,博士生。主要研究方向为功能与智能纺织品。王瑞,通信作者,E-mail: wangrui@tjpu.edu.cn。

10.13475/j.fzxb.20160802607

TS 116

A