生产者延伸责任制(EPR)运营实践的供应链治理与评估方法研究*

——“EPR成熟度模型”的构建与多案例的实践应用

● 牛水叶 李勇建

(1,2 南开大学商学院 中国特色社会主义经济建设协同创新中心 天津 300071)

生产者延伸责任制(EPR)运营实践的供应链治理与评估方法研究*

——“EPR成熟度模型”的构建与多案例的实践应用

● 牛水叶1李勇建2

(1,2 南开大学商学院 中国特色社会主义经济建设协同创新中心 天津 300071)

基于成熟度理论和现实实践,本文研究了企业EPR运营实践的治理理论与方法,提出了针对“制造型企业—EPR责任体”的“EPR成熟度模型”(EPRM2)。通过识别EPR实践内容,区分EPR实践类型,判定出EPR责任体实践的不同阶段和水平,展示了EPR实践从无序、界定、联合、整合到延展五个阶段不断发展成熟的过程,并设计了“EPR成熟度模型”的构建过程和评估方法。另外,本文选取了四个知名汽车制造企业为研究案例,展示了“EPR成熟度模型”的实际应用过程,揭示了不同案例企业EPR实践的特点。

生产者延伸责任(EPR) EPR责任体 多案例研究 供应链治理

1.引言

随着经济发展和技术进步,废旧产品的数量日益增加。在可持续的发展目标和严格的环境立法双重驱动下,众多制造型企业,如宝马、大众、本田、施乐、柯达等,参与到废旧产品的收集与处理中,这充分体现了生产者延伸责任(EPR)的宗旨和内涵。“生产者延伸责任”这一概念自1988 年由瑞典隆德大学环境经济学家托马斯(Thomas Lindhqvist)首次提出以来,迅速成为管理学、环境学、社会学、法学等多个学科领域共同关注的热点问题。在实践领域,EPR 作为在污染日益严重、资源日益匮乏背景下产生的一项社会协调发展理念,被越来越多的国家和地区作为环保政策制定的基本原则加以应用和推广。EPR导向的运作模式和实践行为,可以帮助制造型企业重塑新的利润增长点,跨越绿色贸易壁垒,增强国际竞争力,因此是现代制造业发展不可或缺的关键要素。具体而言,EPR的引入使得制造型企业发生了两大变化:(1)制造型企业在决策制定过程中,不仅要考虑自身的经济效益,还要考虑环境和社会效益;(2)制造型企业必须基于EPR理念来整合其供应链联盟,同时处理各利益相关者之间的关系。因此,传统的运营模式和管理体系正面临着巨大挑战,制造型企业急需一套科学规范的理论和方法,用于指导其当前及未来的EPR运营实践。

本文通过融合EPR理论、供应链治理理论和成熟度理论,提出了“EPR成熟度模型”,开展了以下四个方面的具体研究:构建“EPR成熟度模型”;开发与“EPR成熟度模型”相对应的评估方法;开展多案例研究并设计实践改善方案;分析案例企业实践特点与差异。相较于其他成熟度模型,本文提出的“EPR成熟度模型”除了研究对象的不同,还冲破了企业和供应链的限制,将研究范围拓展至外部的利益相关者。另外,本文对于EPRM2的应用也拓展至多个案例,既探究了企业EPR实践的一般规律,也展示了不同国情下企业参与实践的个体特征。

2.相关理论述评

生产者延伸责任的概念自1988年被正式提出以来,至今历经近30年的学术探讨,现已形成一套臻于成熟的EPR理论体系,其与企业社会责任理论、外部性理论、循环经济理论、环境权理论、产品生命周期理论和闭环供应链管理理论等相融合,以“生产者应当承担延伸责任”为核心思想,对现代制造企业生产运营及国家环境治理等产生着重要影响。

目前,对于“生产者”的认识已不再局限于制造商,它指代的是原材料供应-制造-销售等一系列产品生产流通过程的参与者,可称为“EPR责任体”。所以,在扩张性的EPR框架中,EPR实践除了包含末端废品回收,还向前延伸到绿色原材料及零部件采购、再制造设计等,向后延伸到再制造产品的营销与激励等。在此理论框架下,众多学者针对不同环节开展了深入研究,如 Nagel (2000) 、Mosgaard等(2013)、Mosgaard(2015)等研究了原材料或零部件的绿色采购问题,提出在原材料或零部件采购阶段应考虑产品使用后的无环境污染、可拆解、可再利用等;Shu和Flowers(1999)、Charter(2007) 、Charter 和Gray(2008)、Soh等(2014)研究了产品再制造设计(DfR)问题,提出在原始产品的设计阶段应考虑产品或零部件的可再制造性能;Li等(2014)、Michaud 和Llerena (2011) 、Agrawal等(2015)、李新然和吴义彪(2015)等研究了再制造品营销问题,提出在产品销售阶段应考虑采用一些促销手段,如广告宣传、“以旧换新”和“以旧换再”等。

由于EPR理论与企业实践是密不可分的,一些学者对实用性的EPR实践决策及绩效评估方法进行了探索研究。例如,Chan (2008)通过灰色关联分析方法(GRA),提出了一种替代的决策方案,分析了在多目标(经济、环境和社会目标)的决策框架下,决策者如何制订废旧产品处理方案;Achillas等(2010)采用ELECTRE III这种综合考虑环境标准、社会标准等的多标准分析技术研究了UTR(产品回收再利用网点)最优选址问题;Cahill等(2011)运用相关指标(利益相关者职责、合规机制、地方政权和融资机制)分析了欧盟11个国家的包装废弃物和WEEE实施情况;Brouillat和Oltra(2012)运用Agent模型研究了废物预防政策对代理人经济、技术决策的影响,同时探讨了税收补贴机制以及规制和企业创新之间的交互机制;Kovács(2007)运用利益相关者分析、工业生态学、可持续发展理论和社会网络理论,讨论了不同利益相关者对企业环境责任的影响,并揭示不同行业的企业EPR实践在成本效益和产业优势上有显著差异。尽管这些数学、行政、经济、管理上的方法在一定程度上实现了对特定参与者EPR实践绩效的评估,但是用于指导企业EPR实践的一般化、标准化、系统化的方法依然是欠缺的。

依据客观规律,一切事物都是随着时间发展变化的,所以EPR实践也会历经不成熟、混乱状态发展到成熟、有序状态,即呈现不同的“成熟度”。从成熟度视角探究一套有关EPR运营实践的治理理论与方法具有重要的学术价值和实践意义。成熟度理论及相关模型在人们的生产、生活中现已得到了普遍应用。例如,“需求层次模型”(Hierarchy of Needs,Maslow(1943))、“质量成熟度模型”(QM3,Crosby(1979))、“能力成熟度模型”(CM2,Paulk(1993)、Herbsleb(1997))、“知识成熟度模型”(KM2,Kochikar(2000)、Paulzen等(2002))、“流程成熟度模型”( BPM2,Humphrey(1988)、Pfleeger和McGowan(1990))等已被广泛应用于人事管理、软件开发和项目管理等领域。在21世纪初,Lockamy和McCormack(2004)将“业务流程外包成熟度模型”引入供应链管理领域,提出了“供应链管理成熟度模型”(SCM3)。近来,Li 等(2014)又针对制造服务企业提出了“企业制造服务成熟度模型(EMSM2)”。在已有的成熟度模型中,与EPR最为相关的是“供应链管理成熟度模型”和“企业制造服务成熟度模型”,因为前者涉及EPR的运营载体——供应链,后者涉及EPR的参与主体——制造型企业。供应链管理成熟度模型重点阐释了流程成熟度与供应链运营参考框架(SCOR)的关联作用,将供应链管理水平划分为五个层次,分别定义为“无序阶段”(层次1)、“界定阶段”(层次2)、“联合阶段”(层次3)、“整合阶段”(层次4)和“延展阶段”(层次5),而企业制造服务成熟度模型首次将评估对象——制造服务细分为基本服务、升级(或转型)服务等不同类型,将企业制造服务成熟度由低到高划分为四个阶段,每个阶段含有高、低两个水平。所以,上述两个模型为本文EPRM的构建提供了借鉴性参考。

3.EPRM2理论模型框架

3.1 研究对象——EPR实践

EPR实践是本文的研究对象,因此对EPR实践进行归类分析是首要的。本部分分别从利益相关者的角色、参与动机、治理模式三个视角来展开陈述,明确回答“哪些是EPR实践”、“EPR实践的形成是受什么因素驱动的”和“EPR实践是如何运作的”等问题。

3.1.1 利益相关者角色分析

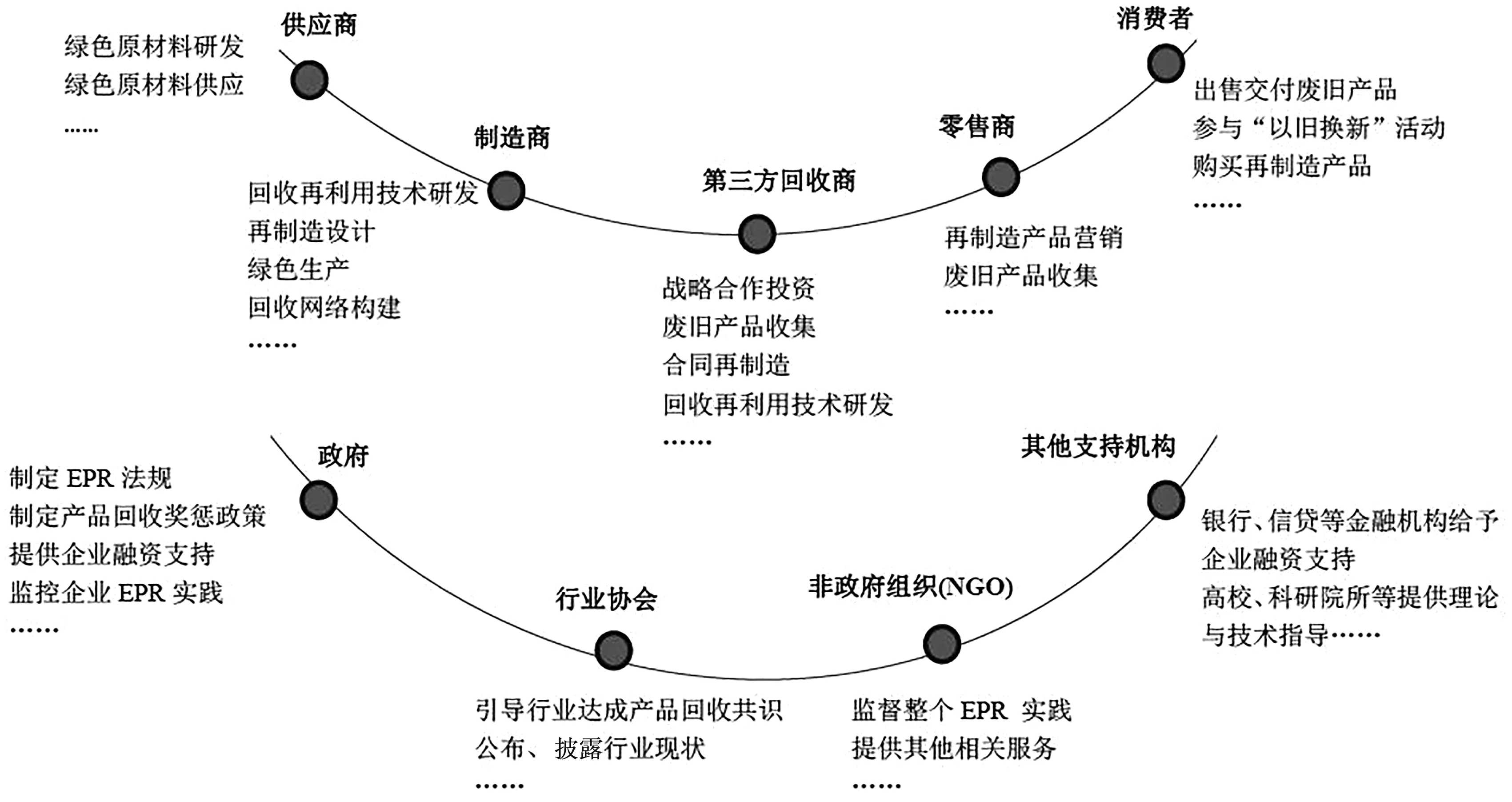

尽管EPR的核心责任者是制造商,但是EPR的顺利推行涉及众多其他利益相关者,如供应商、零售商、第三方回收商、消费者、政府、行业协会、非政府组织(NGO)、银行和其他金融机构等。本文依据EPR扩张性解释,将制造型企业主导下的EPR利益相关者团体称为“制造型企业-EPR责任体”,可表示为“X-EPR责任体”,X指代任何一个制造型企业。在每一个“X-EPR责任体”中,不同角色的利益相关者具有不同参与行为(如图1所示)。

图1 不同利益相关者的EPR实践行为

3.1.2 参与动机分析

根据参与动机的不同,“X-EPR责任体”的EPR实践可划分为两种类型,即强制型实践和自主型实践。“强制型实践”满足EPR缩减性解释的概念,属于法律明确规定或社会自然约定的行为,通常是短期内对利益相关者的最低要求。“自主型实践”满足EPR扩张性解释的概念,在个体运作过程中展现出独特的创新性和灵活性,利益相关者更为深入地参与其中,以达成长期的、战略性的EPR实践目标。

制造商作为EPR实践的核心责任人和主导者,必须协助其他参与者完成相关强制型实践。例如,制造商必须对供应商提供的原材料或零部件做一定的安全检查,确保生产过程中使用的原材料是无毒无害的;制造商必须开展绿色生产以符合国家节能减排标准,同时完成一定量的废品回收和危废处理;若制造商与第三方回收商合作,制造商必须确保合作者达到国家资格认证标准,确保再利用产品上明确标示“由×××再制造”等字样;制造商必须要求其零售商售前事先告知消费者有关再利用产品的真实信息;制造商有义务向消费者宣传汽车报废相关规定,且必须履行产品质保及赔付承诺。对于供应链之外的其他参与者,如政府必须制定相关法律法规来控制“X-EPR责任体”行为,行业协会必须制定产品标准和行业准入标准,非政府组织必须正确引导公众舆论,银行信贷机构不得歧视第三方回收商,且应给予适当的利率优惠等。

若仅有强制型的EPR实践只能保证产品报废后的基本处理,并不能达到最有效的回收绩效。为此,制造商还应协调其他参与者积极落实一些自主型EPR实践。例如,制造商鼓励供应商实施环保认证,对其可回收的材料和零部件的研发给予资金支持;制造商自身积极开展可持续性设计/再制造设计以及回收再利用技术的研发;若制造商与第三方回收商合作,则应积极向合作者提供相应的产品信息、技术、人员、设备等支持;制造商积极联合零售商收集消费者的反馈信息,开展“以旧换新”、“以旧换再”等促销活动;制造商给予消费者一定的再利用品购买补贴。对于供应链之外的其他参与者,如政府应实施奖励(如发放再制造品生产和销售补贴)和惩罚(如征收环境税、回收处理费),行业协会、非政府组织积极无偿参与废品回收,银行、保险等金融机构积极设计和开发更有效的供应链金融产品,高校和企业积极开展以废品回收与再利用为主题的科研合作项目等。

3.1.3 治理模式分析

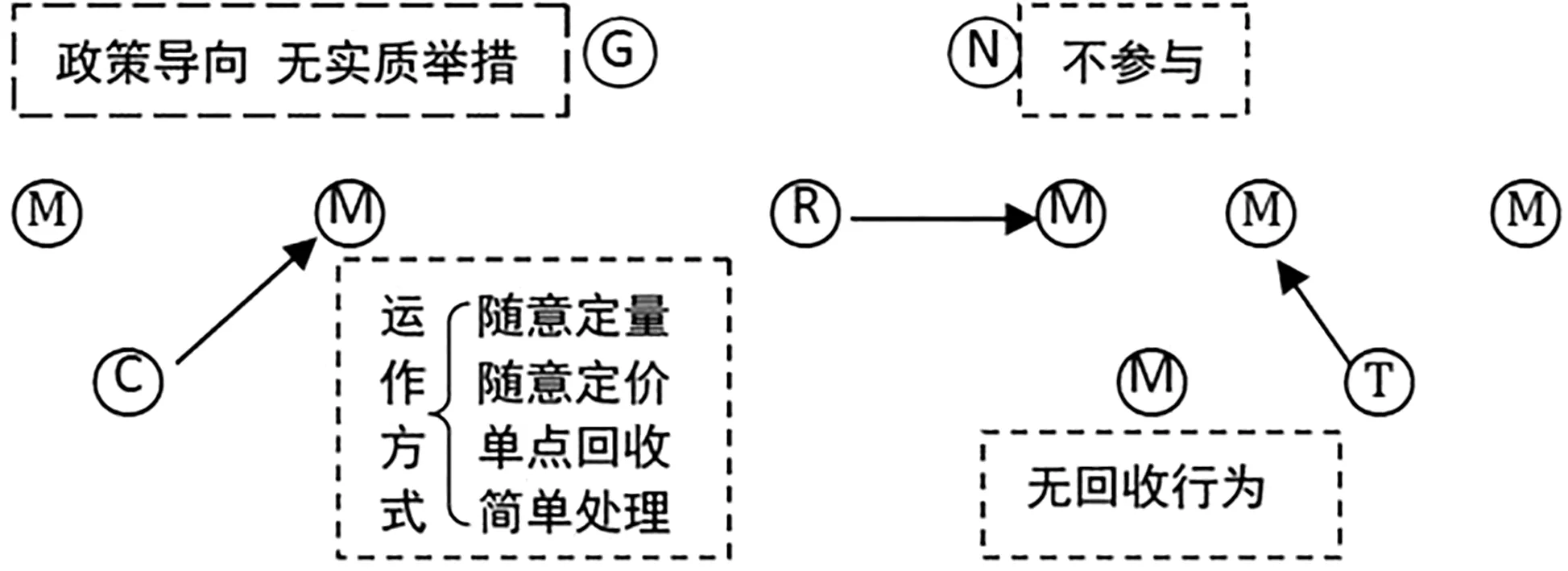

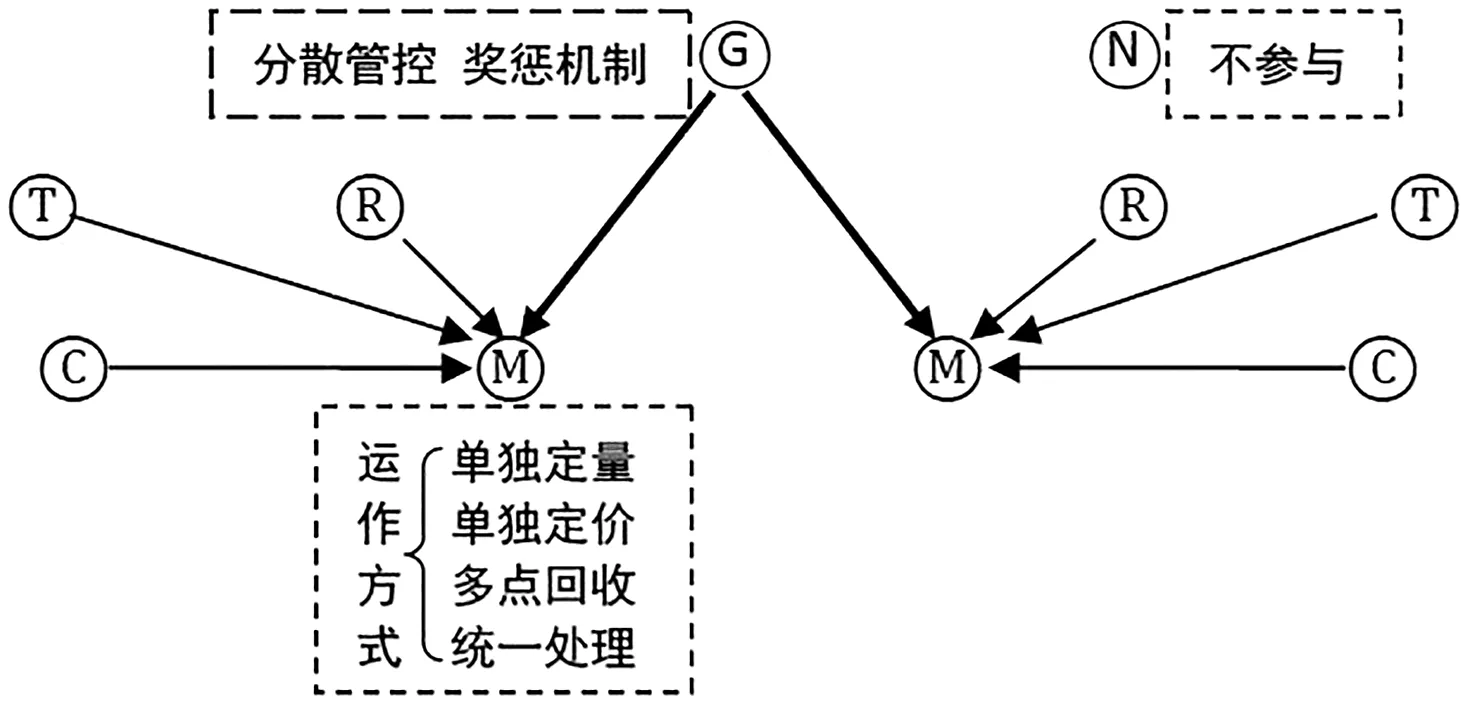

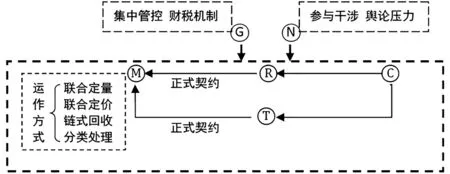

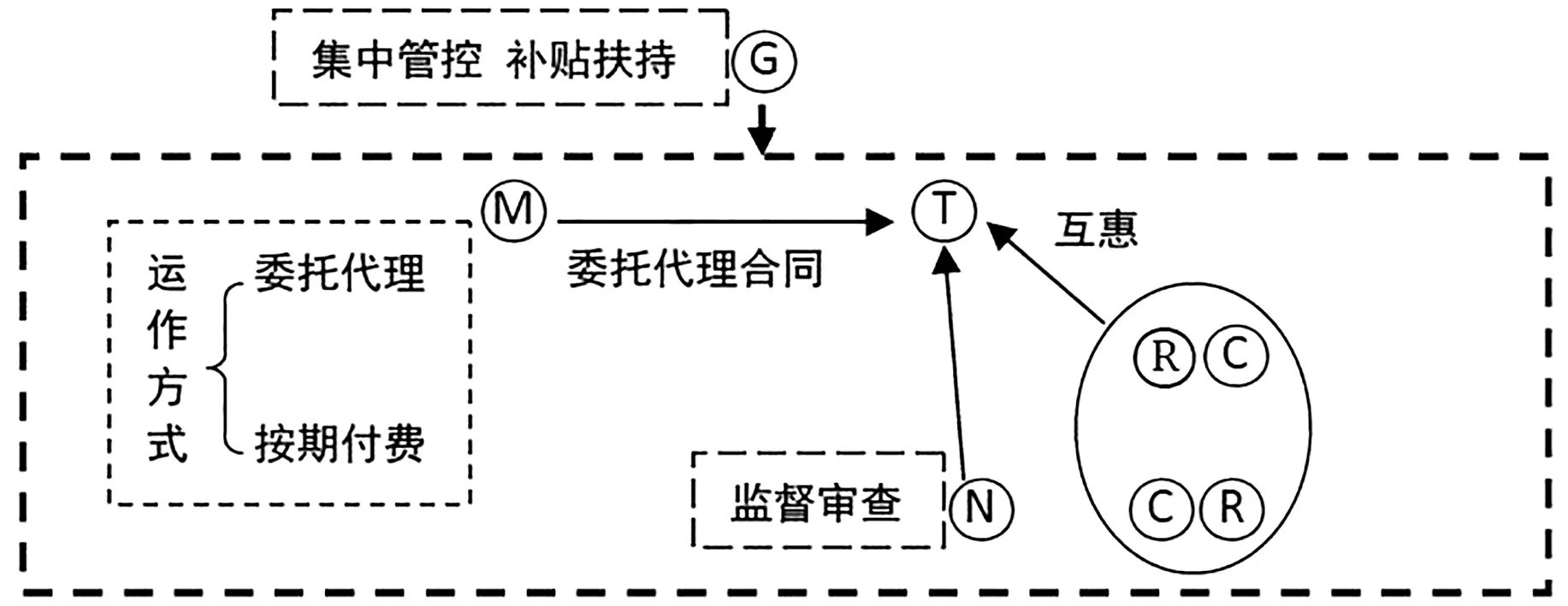

具体的EPR实践(包括强制型实践和自主型实践)构成了EPR运作系统的关键点,然而,所有的点需要一个“链接机制(或连接机制)”进行整合。在EPR实践过程中,萌生了五个主要的“连接机制”:社会压力连接机制、暂时利益连接机制、正式契约连接机制、集中代理契约连接机制和市场化协作连接机制。当EPR实践运作体系越来越成熟时,参与者们将营造并维持一个长期而稳定的合作态势。整个制造行业借助不同的连接机制可呈现出相应的五种社会状态,如图2所示,其中,M,R,C,T,G,N,F分别的制造商、零售商、消费者、第三方回收商、政府、非政府组织、金融保险等支持性机构。

无序状态单点有序状态

单链有序状态多链有序状态

产业有序状态

图2 五种连接机制下的不同社会状态

3.2 模型构建与阶段特征

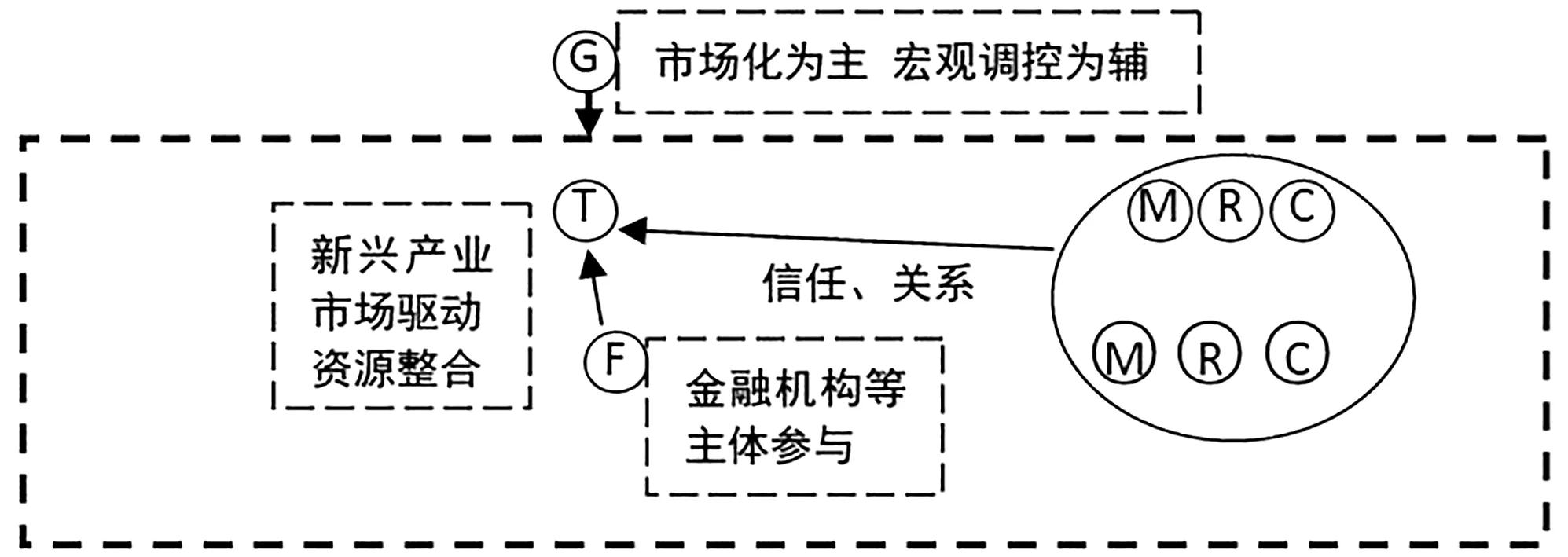

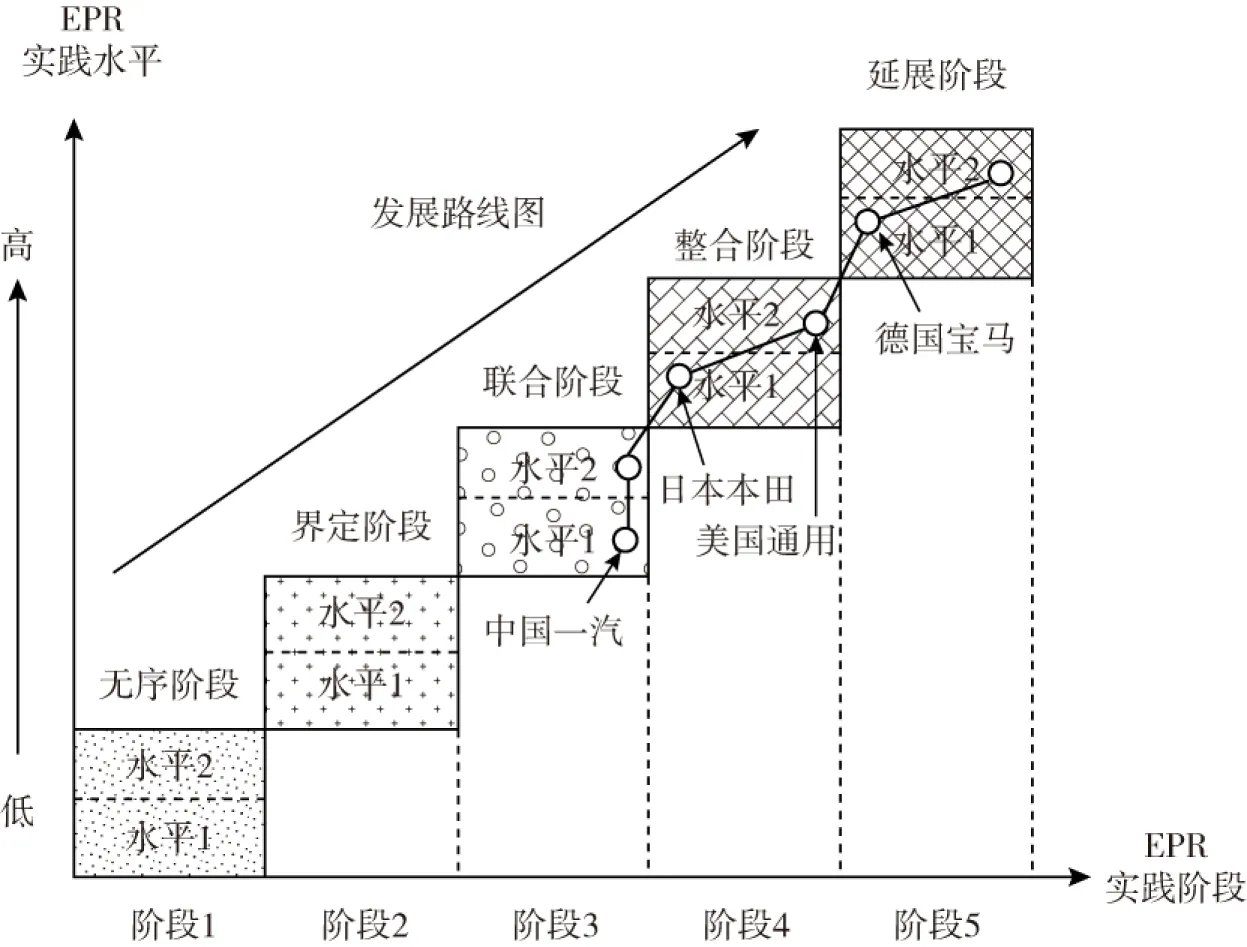

EPR成熟度模型是用来描述“X-EPR责任体”EPR实践发展水平的,它可帮助“X-EPR责任体”评估其当前所处阶段及水平,识别其实践“短板”,提升其实践能力,指导其制订改进方案。参考前文提及的SCM3和EMSM2,可将整个EPR成熟度划分为五个阶段,从低到高依次为“无序阶段”、“界定阶段”、“联合阶段”、“整合阶段”和“延展阶段”,每个阶段含有高、低两个水平。从低水平(即水平1)到高水平(即水平2),EPR实践的业务流程由不规范到规范,实践支持体系(如信息交互、投融资服务等)由不健全到健全,各参与者协作程度由低到高,实践绩效转化程度由低到高变化。在图3中,横轴(或x轴)表示EPR实践的能力,用EPR实践阶段来测度,纵轴(或y轴)表示EPR实践的质量,用EPR实践水平来测度。从坐标区域(阶段1,水平1)到(阶段5,水平2),EPR实践的成熟度是不断递增的。

图3 EPR成熟度模型的基本框架

本研究提出的EPRM2已经涵盖并超越了供应链层次,它的参与者既包含供应链内部的成员(供应商、制造商、第三方回收商、零售商和消费者),也包含供应链外部的参与者(政府、行业协会、非政府组织、金融机构、高校科研机构等),这使得EPR实践成熟度的演进不仅是一个供应链管理的过程,也是一个社会治理的过程。

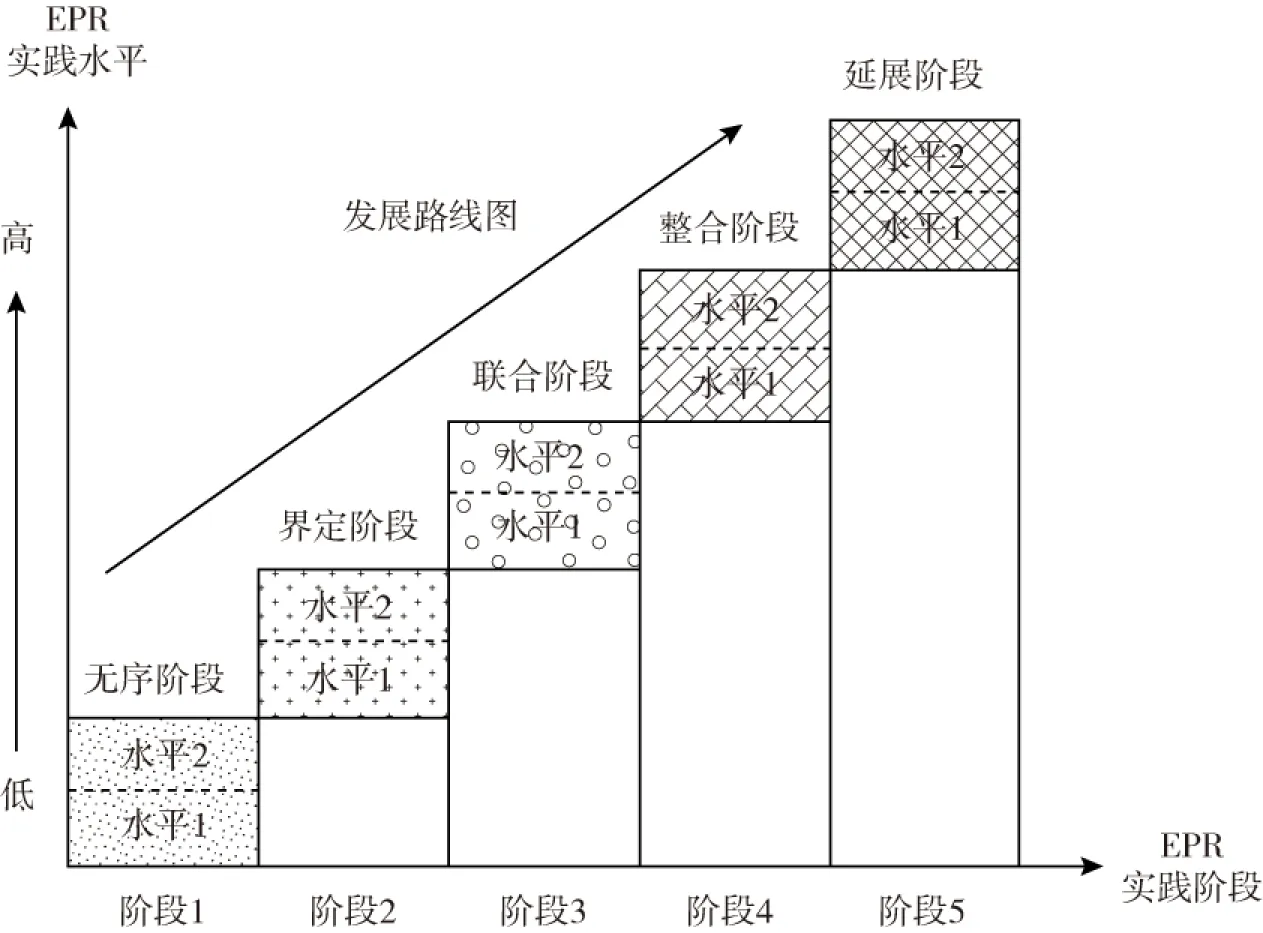

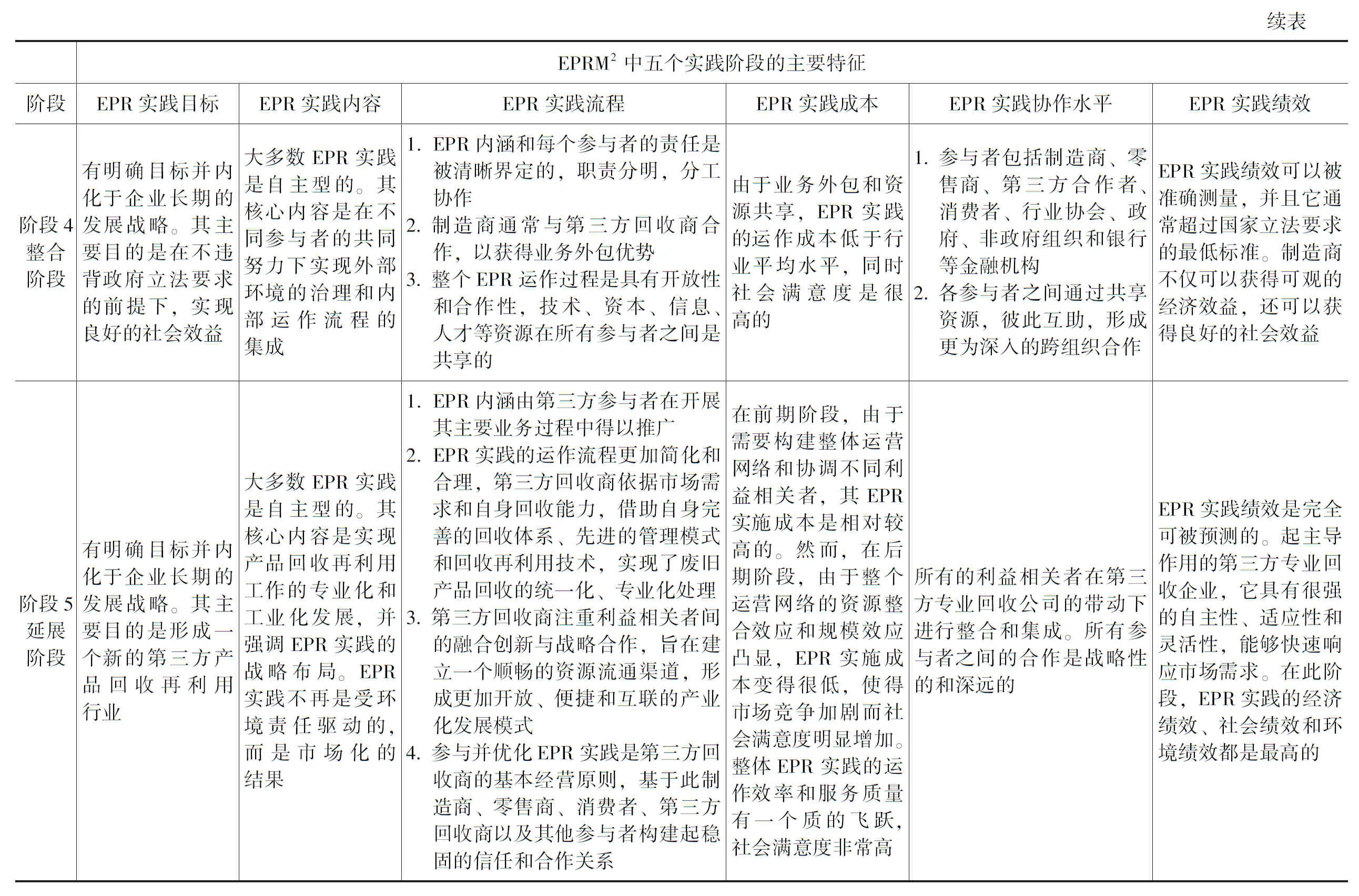

对于EPRM2的五个阶段,本研究从六个维度来详细阐述其特点,它们分别是EPR实践目标、EPR实践内容、EPR实践流程、EPR实践成本、EPR实践协作水平和EPR实践绩效(见表1),这与SCM3的描述维度框架是相一致的。

EPRM2中五个实践阶段的主要特征阶段EPR实践目标EPR实践内容EPR实践流程EPR实践成本EPR实践协作水平EPR实践绩效阶段1无序阶段无目标或是有“响应国家立法要求”的目标而实现目标的计划是模糊不清的几乎没有EPR实践,仅有的EPR实践也是基本的强制型实践:废旧产品回收是随意的,且是由原始制造商主导的1.单个企业各自参与废旧产品回收,回收流程无规则性和统一性2.制造商回收渠道是杂乱无章的,废旧产品可能来自消费者,可能来自零售商,也可能来自第三方3.废旧产品回收数量和回收价格是企业根据自身情况任意决定的4.废旧产品的处理方式是简单粗暴的,主要是二次销售和简单拆解EPR实践的运作成本很高,但是社会满意度通常很低制造商单独参与EPR实践,并由其控制整个EPR实践过程,各利益相关者之间几乎没有合作在前期阶段,EPR实践绩效具有很大的波动性且无法被准确测量。在后期阶段,EPR实践绩效大致可以被测量,但它通常是低于国家立法要求的最低标准阶段2界定阶段有明确目标并内化于企业当前的运营计划,EPR实践目的在于满足政府的立法要求EPR实践既包含强制型实践,也包含少量自主型实践,其核心内容是制定标准和运作规则1.EPR内涵和每个参与者的责任是已被界定的,EPR实践不再是单个企业的事情2.传统的原始制造商主导的产品回收流程相对成熟3.具体的回收决策(包括回收数量、回收价格、处理方式选择等)必须遵循政府制定的一定规则和标准EPR实践的运作成本依然很高,但是社会满意度有一定程度的提高1.参与者包括制造商、零售商、消费者和政府2.所有参与者在政府的引导和监督下规范各自的运作流程EPR实践绩效可以被准确测量,并且它通常等于国家立法要求的最低标准阶段3联合阶段有明确目标并内化于企业长期的发展战略。其主要目的是在不违背政府立法要求的前提下,实现良好的经济效益EPR实践既包含强制型实践,也包含大量自主型实践。其核心内容是在供应链成员、政府、行业协会、非政府组织等参与者间构建起一个兼具支持性和协作性的EPR实践运营机制1.EPR内涵和每个参与者的责任是被清晰界定的,职责分明,分工协作2.已建立起相对健全的合同再制造合作体系3.所有参与者都采取一些自主性和支持性行为,改善EPR实践的运作过程由于不同参与者之间互相协作,EPR实践的运作成本骤减,同时社会满意度也有一定程度的提高1.参与者包括制造商、零售商、第三方合作者、消费者、行业协会、政府、非政府组织和银行等金融机构2.各参与者之间进行更为广泛的合作,各自利用自身优势开展一些具有前瞻性和深远意义的EPR实践,如构建广泛的废品产品收集网络,加大回收再利用技术的研发力度,引导行业达成共识等EPR实践绩效可以被准确测量,并且它通常超过国家立法要求的最低标准。制造商可以获得可观的经济效益阶段EPR实践目标EPR实践内容EPR实践流程EPR实践成本EPR实践协作水平EPR实践绩效阶段4整合阶段有明确目标并内化于企业长期的发展战略。其主要目的是在不违背政府立法要求的前提下,实现良好的社会效益大多数EPR实践是自主型的。其核心内容是在不同参与者的共同努力下实现外部环境的治理和内部运作流程的集成1.EPR内涵和每个参与者的责任是被清晰界定的,职责分明,分工协作2.制造商通常与第三方回收商合作,以获得业务外包优势3.整个EPR运作过程是具有开放性和合作性,技术、资本、信息、人才等资源在所有参与者之间是共享的由于业务外包和资源共享,EPR实践的运作成本低于行业平均水平,同时社会满意度是很高的1.参与者包括制造商、零售商、第三方合作者、消费者、行业协会、政府、非政府组织和银行等金融机构2.各参与者之间通过共享资源,彼此互助,形成更为深入的跨组织合作EPR实践绩效可以被准确测量,并且它通常超过国家立法要求的最低标准。制造商不仅可以获得可观的经济效益,还可以获得良好的社会效益

续表EPRM2中五个实践阶段的主要特征阶段5延展阶段有明确目标并内化于企业长期的发展战略。其主要目的是形成一个新的第三方产品回收再利用行业大多数EPR实践是自主型的。其核心内容是实现产品回收再利用工作的专业化和工业化发展,并强调EPR实践的战略布局。EPR实践不再是受环境责任驱动的,而是市场化的结果1.EPR内涵由第三方参与者在开展其主要业务过程中得以推广2.EPR实践的运作流程更加简化和合理,第三方回收商依据市场需求和自身回收能力,借助自身完善的回收体系、先进的管理模式和回收再利用技术,实现了废旧产品回收的统一化、专业化处理3.第三方回收商注重利益相关者间的融合创新与战略合作,旨在建立一个顺畅的资源流通渠道,形成更加开放、便捷和互联的产业化发展模式4.参与并优化EPR实践是第三方回收商的基本经营原则,基于此制造商、零售商、消费者、第三方回收商以及其他参与者构建起稳固的信任和合作关系在前期阶段,由于需要构建整体运营网络和协调不同利益相关者,其EPR实施成本是相对较高的。然而,在后期阶段,由于整个运营网络的资源整合效应和规模效应凸显,EPR实施成本变得很低,使得市场竞争加剧而社会满意度明显增加。整体EPR实践的运作效率和服务质量有一个质的飞跃,社会满意度非常高所有的利益相关者在第三方专业回收公司的带动下进行整合和集成。所有参与者之间的合作是战略性的和深远的EPR实践绩效是完全可被预测的。起主导作用的第三方专业回收企业,它具有很强的自主性、适应性和灵活性,能够快速响应市场需求。在此阶段,EPR实践的经济绩效、社会绩效和环境绩效都是最高的

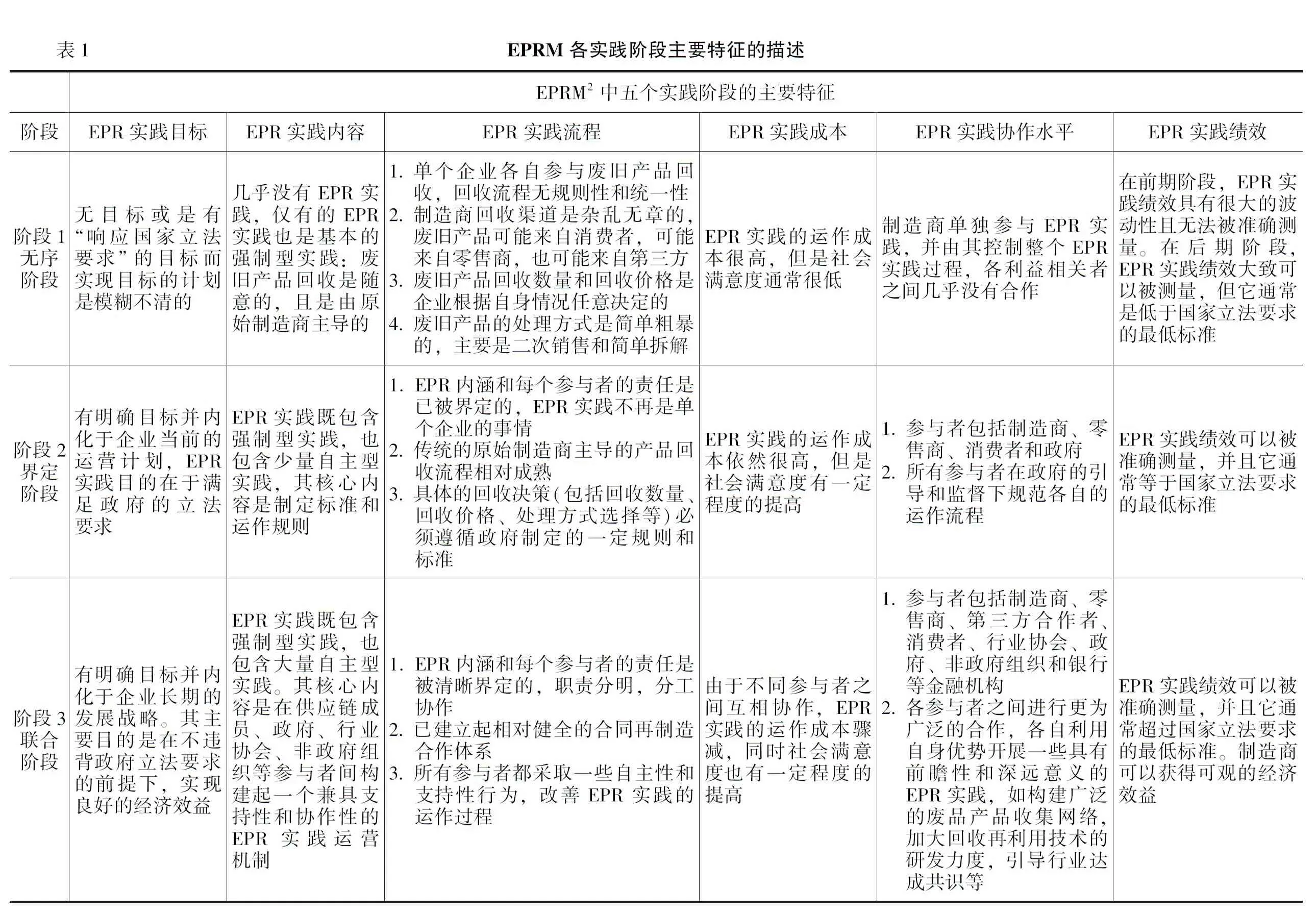

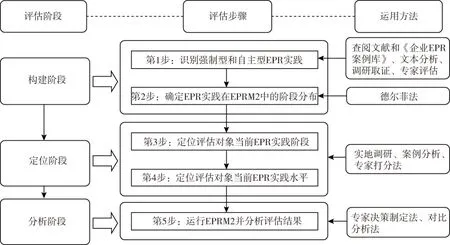

3.3 评估方法与评估过程

在针对特定行业(如汽车制造行业)构建起EPRM2的基本框架后,需要使用一套方法来评估EPRM2,同时识别该行业中某具体“X-EPR责任体”的EPR实践运营实况。EPRM2沿用了EMSM2评估方法,将整个评估过程分为模型构建、企业定位和企业分析三个阶段(如图4所示)。

图4 EPR成熟度模型构建与评估方法

3.3.1 第一阶段:针对某行业的EPRM2构建

第1步:识别强制型和自主型EPR实践

根据前文所述,EPR利益相关者参与EPR实践具有不同的动机,所以EPRM2中包含两种不同类型的EPR实践,即强制型实践和自主型实践。为识别每一实践类型具体包含哪些实践,本研究做了大量资料收集工作,主要通过三种渠道进行:收集并整理不同国家中EPR相关法律、法规和政策;查阅EPR相关文献;构建企业EPR案例库,包含来自欧盟、美国、日本、韩国等不同国家的57个企业。依据强制型和自主型EPR实践的不同特征(见表2),运用问卷调查法和专家座谈法,区分出某具体实践应属哪种类型。

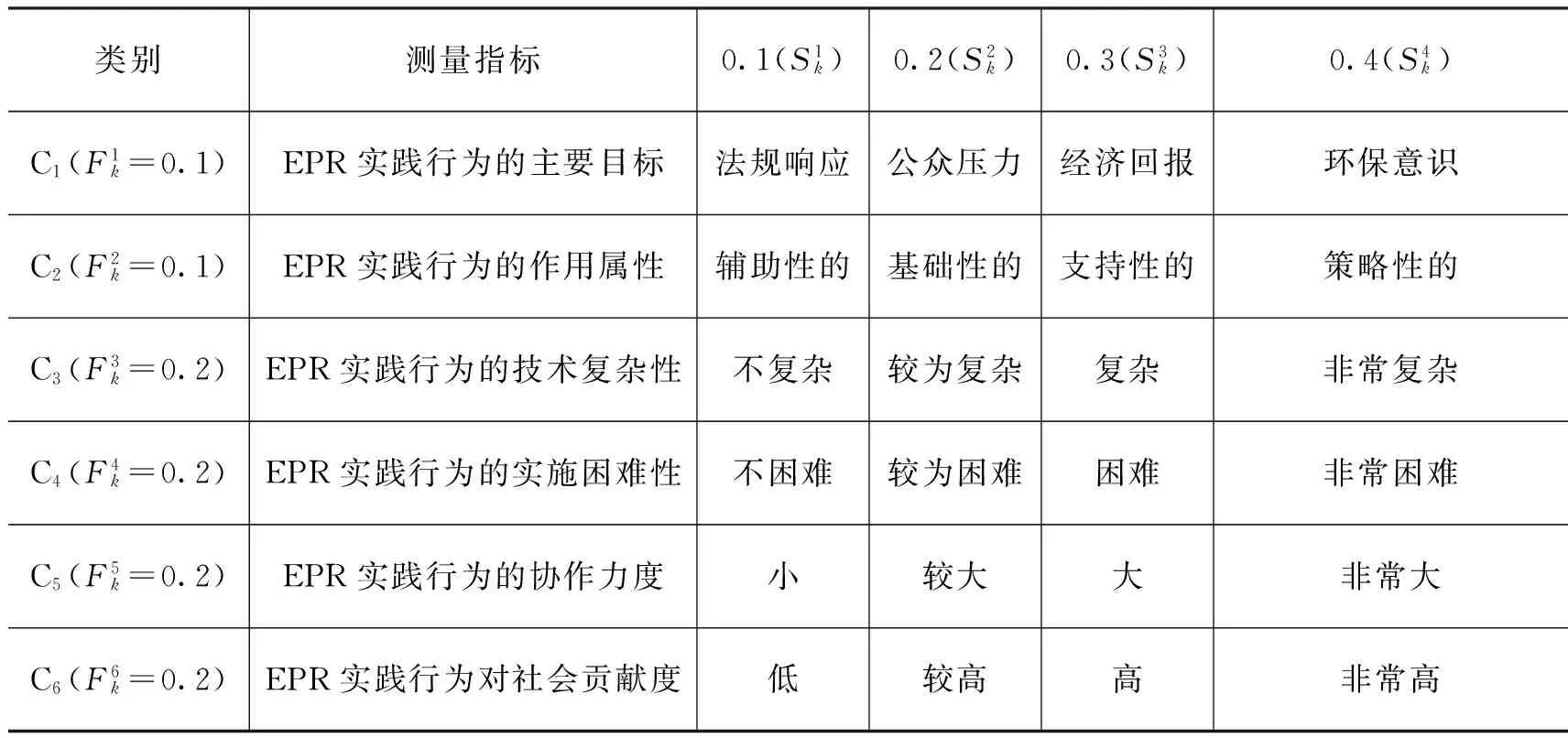

第2步:确定EPRM2中每阶段的EPR实践分布

表2 强制型和自主性实践的主要特征描述

表3 EPR实践阶段分配的关键测量指标

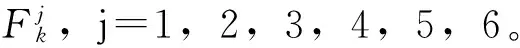

(1)

其中,∀k和∀j,i=1或2或3或4

由表3可知,每一项EPR实践的Pk均在分值区间[0.10,0.40]。对于某项具体的EPR实践,若Pk∈[0.10,0.16),则其被纳入阶段1、2、3、4、5,若Pk∈[0.16,0.22),则其被纳入阶段2、3、4、5, 若Pk∈[0.22,0.28),则其被纳入阶段3、4、5, 若Pk∈[0.28,0.34),则其被纳入阶段4、5, 若Pk∈[0.34,0.40),则其被纳入阶段5。

3.3.2 第二阶段:定位“X-EPR责任体”当前EPR实践的阶段和水平

第3步:计算EPR实践所处阶段

(2)

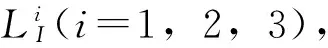

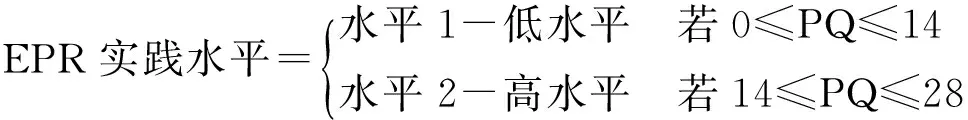

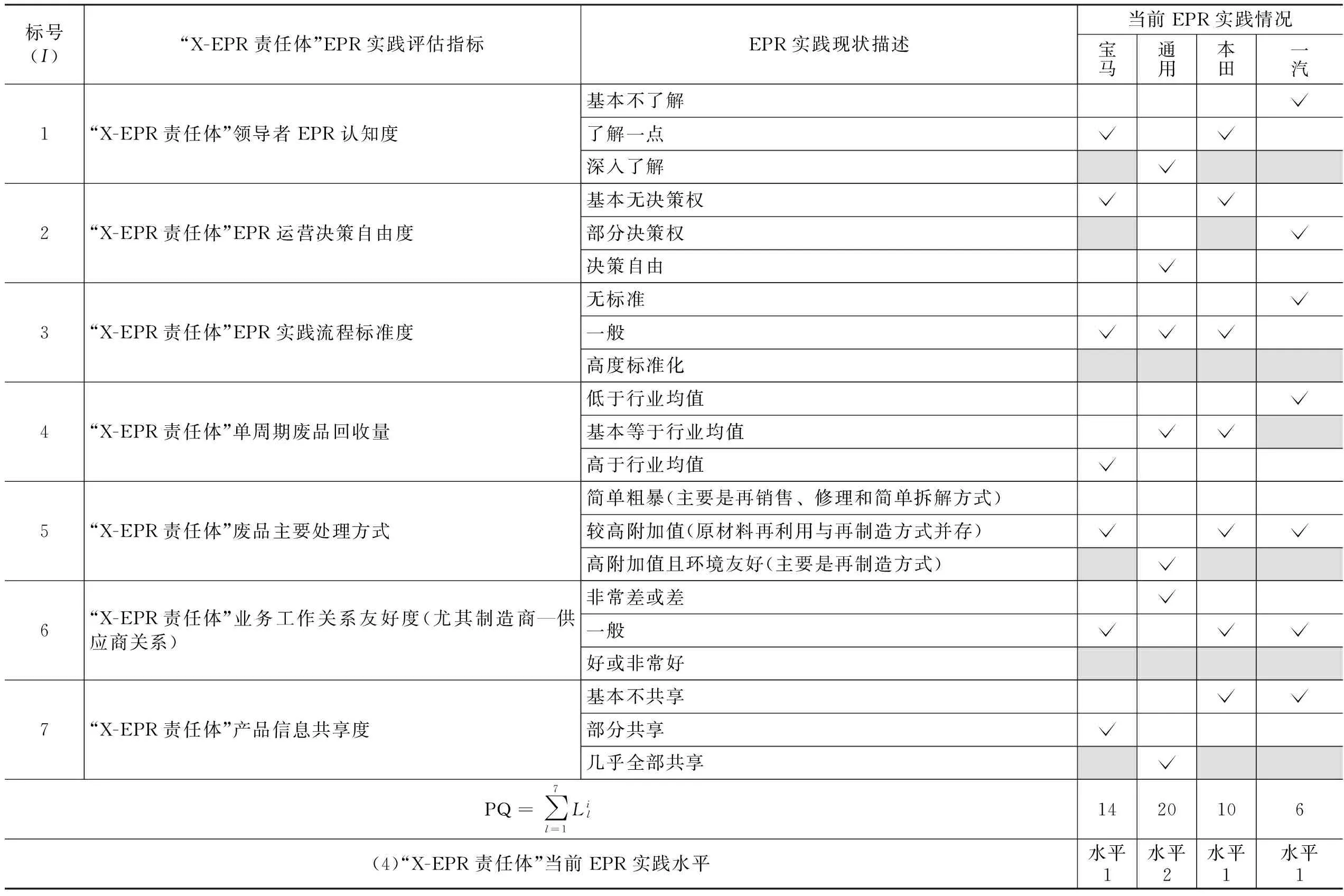

第4步:计算EPR实践所处水平

(3)

表4 EPR实践水平的评估指标

3.3.2 第三阶段:分析结果

第5步:分析评估结果

在确定某“X-EPR责任体”当前EPR实践的阶段和水平后,本研究从两个方面开展综合分析,主要解决两个问题:如何加强和改善现有的EPR实践能力和质量;如何规划和推进下一个及下几个阶段的EPR实践。

4.EPRM2实践应用——多案例研究

4.1 案例选取与案例描述

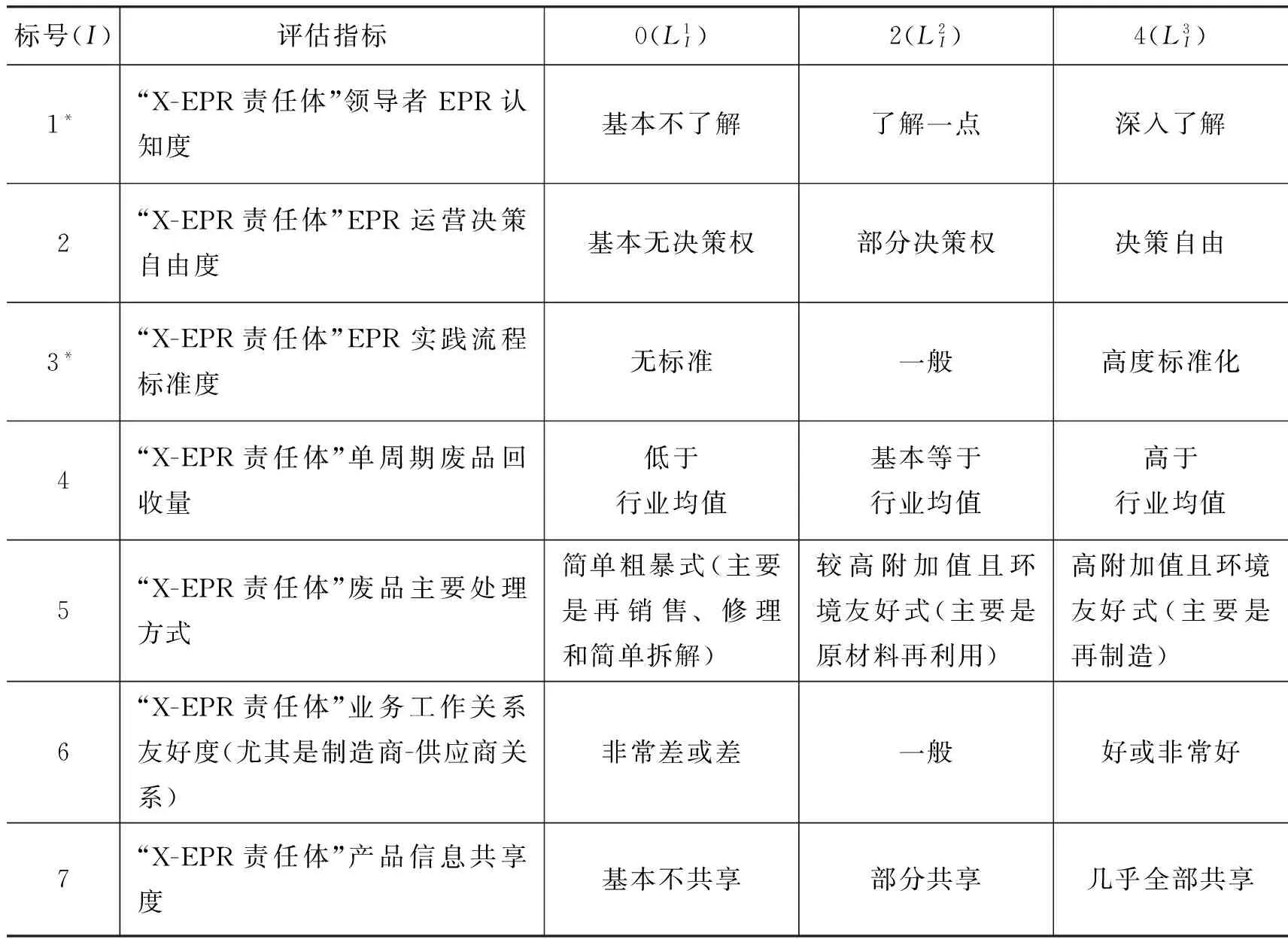

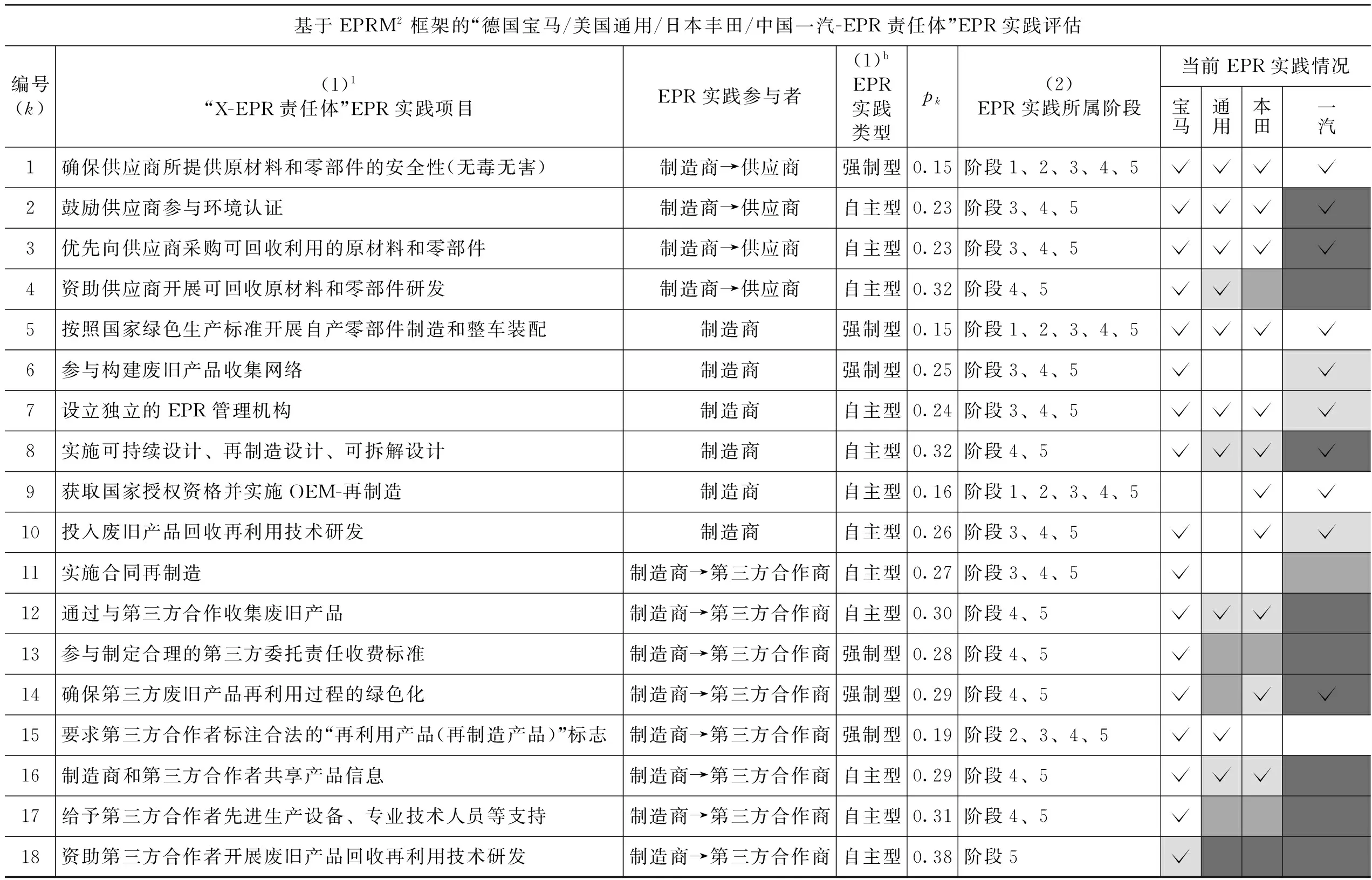

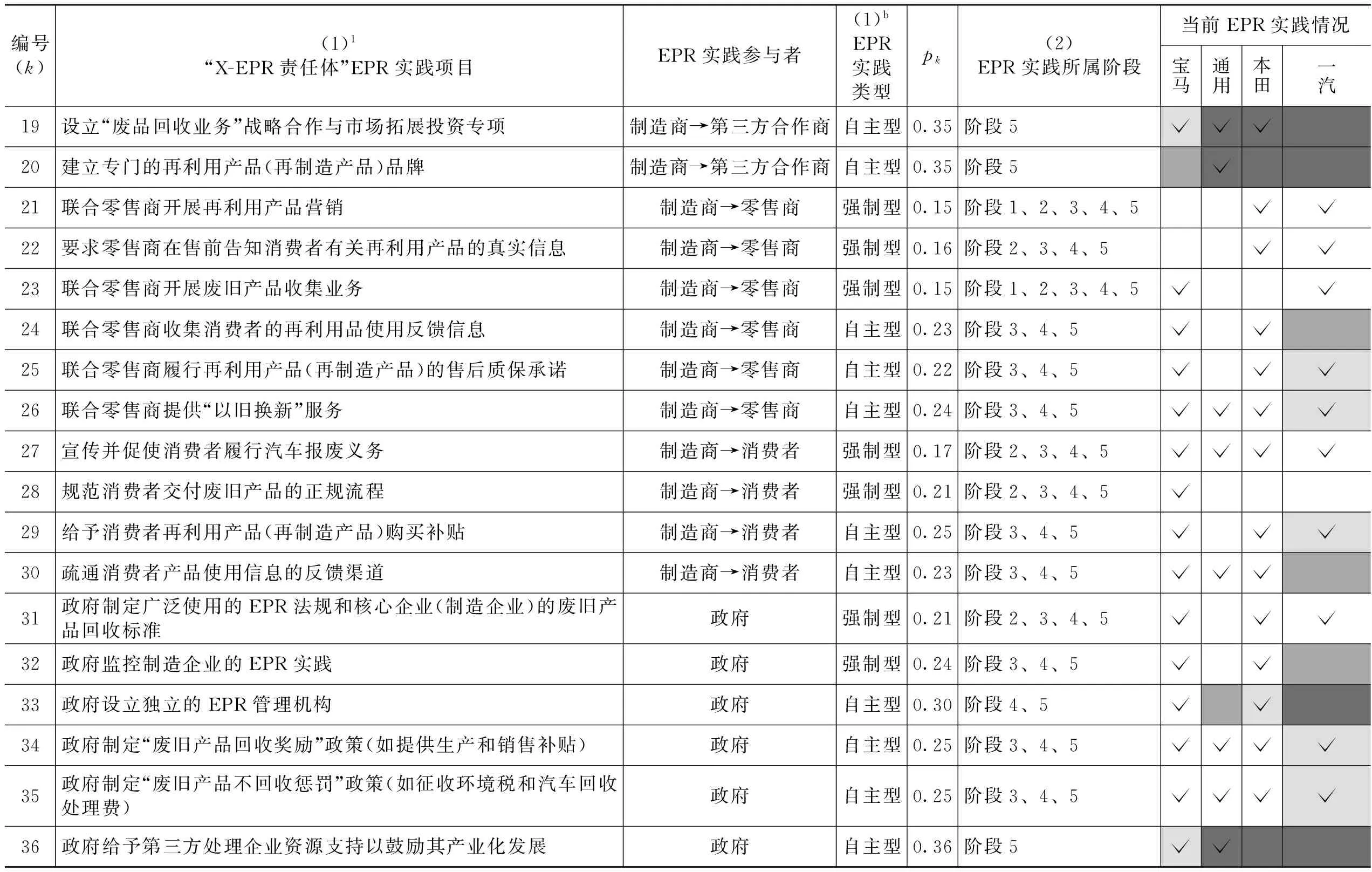

本研究依托国家社科重大项目课题——《生产者责任延伸理论及其在中国的实践研究》所构建的企业EPR案例库,从中选取中外四个典型“X-EPR责任体”为研究案例,X分别指代德国宝马、美国通用、日本本田和中国一汽。

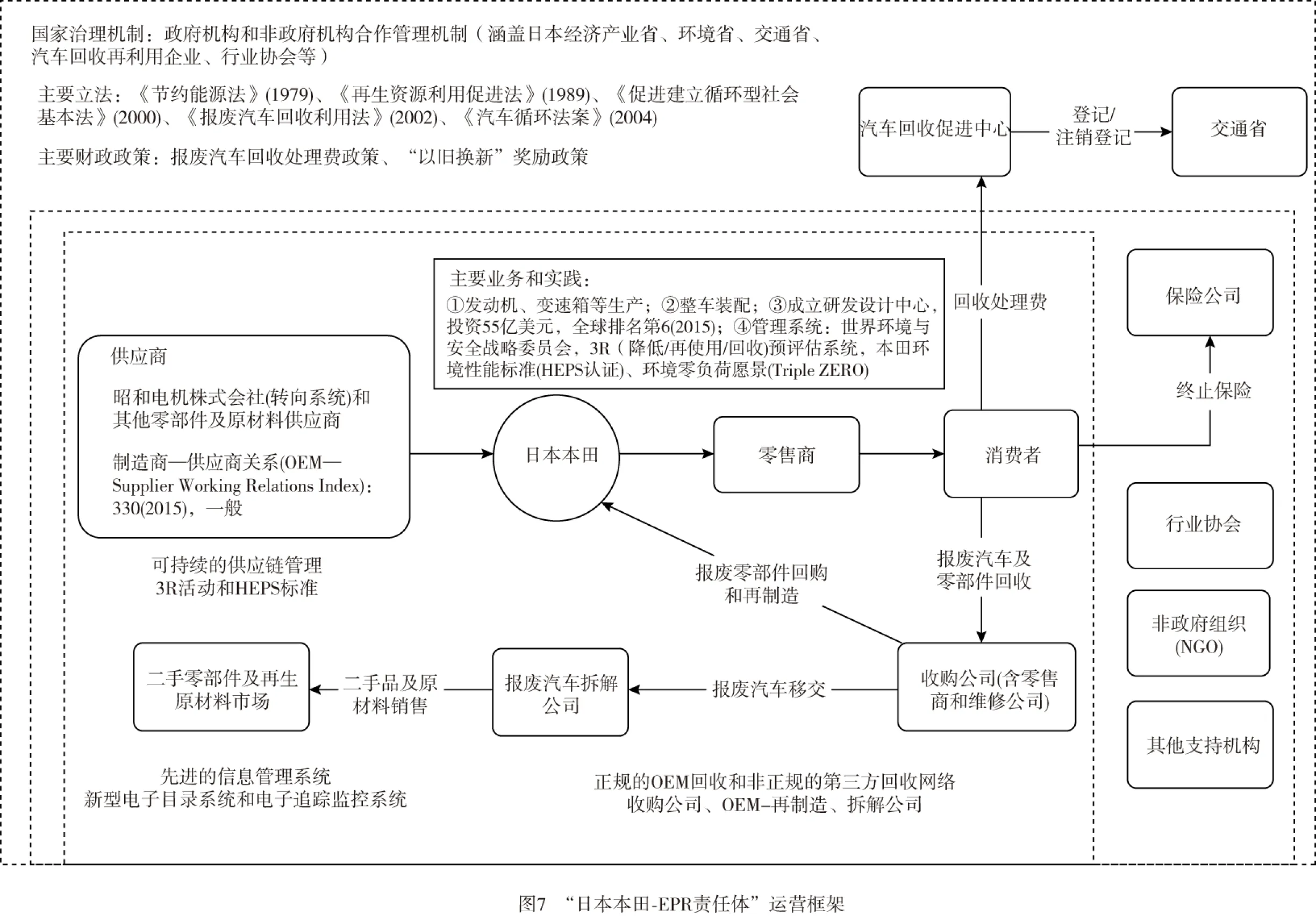

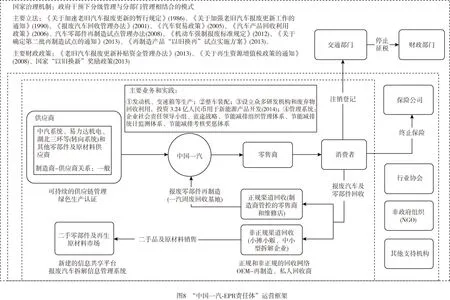

对于以上四个案例的数据采集与整理工作耗时3个月,参考数据来自国家信息统计平台及机构(如中国责任云平台、天津绿色供应链中心)、非政府组织(如自然资源保护委员会(NRDC)、公众与环境研究中心(IPE))和企业年度报告(如2011—2016企业社会责任报告或企业可持续发展报告)。依照“剥洋葱”式的分析逻辑,从“国家-社会组织-供应链-企业”层层深入,先分析案例主导企业所处的外部环境,再聚焦剖析案例企业的自身行为。为了更为直观地展示,本研究构建了“案例企业-EPR责任体”运营框架图(如图5至图8所示),涵盖所属国家汽车制造业EPR相关立法、所属国家政府参与治理机制、案例企业业务构成及自身EPR实践行为、利益相关者业务关联、废品回收渠道及处理流程、信息平台建设等内容。

4.2 EPRM2的应用过程

本文四个案例的EPRM2应用过程可简述为以下五步:

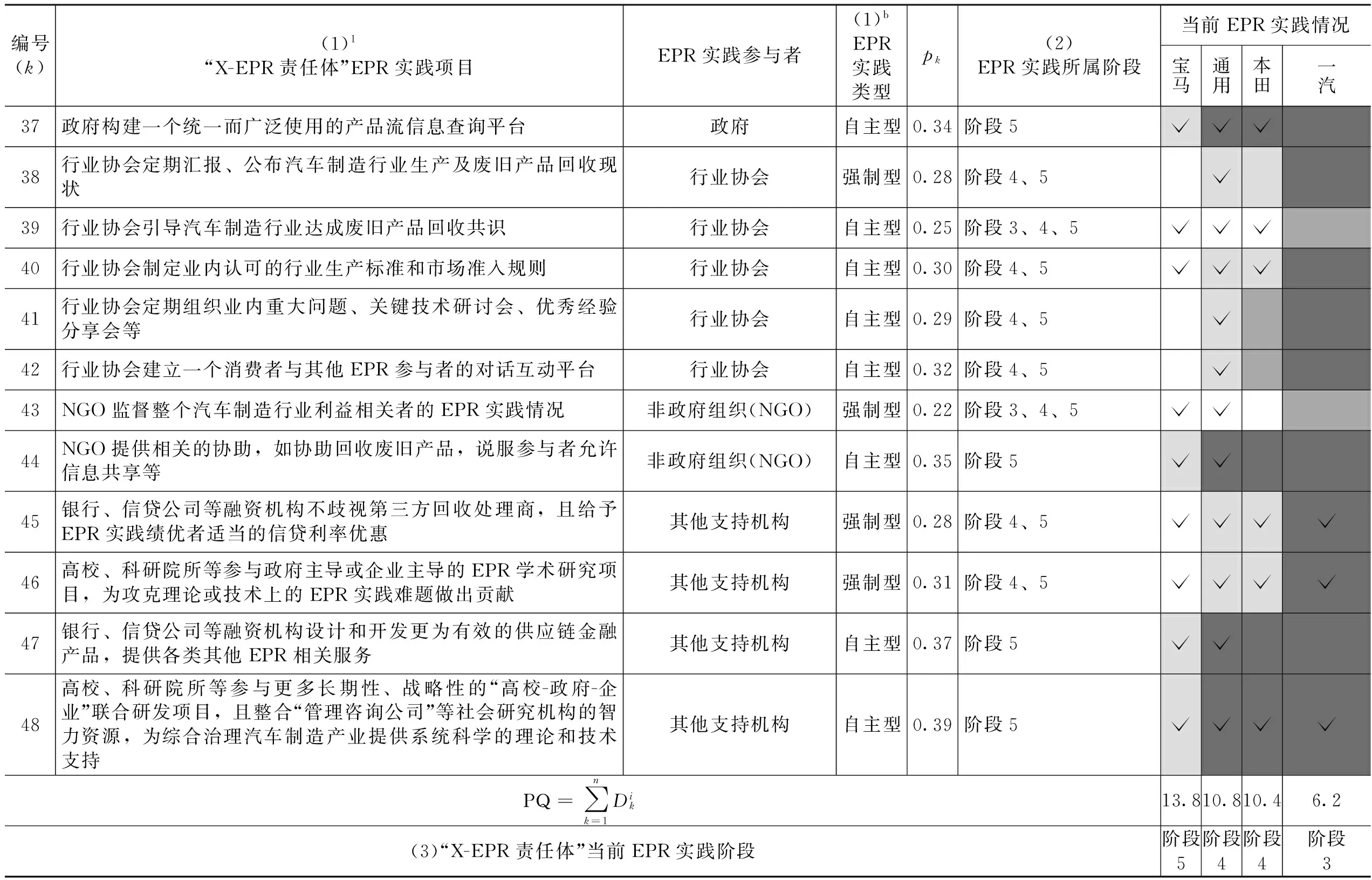

第一步:通过汇总和整理“企业EPR案例库”中57个中外汽车制造企业的EPR相关实践,提取得48种企业实践行为是与EPR相关的(见表5中(1)a)。之后,将其交予5名业内专家,由他们依照表2中“强制型EPR实践”和“自主型EPR实践”的分类描述,做出一致性“定型评判” (见表5中(1)b),识别出强制型和自主型EPR实践。

第二步:依据表3中用于EPR实践阶段分配的6个关键测量指标,运用德尔菲法得出每项EPR实践的Pk值,进而可得,属于阶段1~5的EPR实践有1、5、9、21、23,即m1=5;属于阶段2~5的EPR实践有15、22、27、28、31,即m2=5;属于阶段3~5的EPR实践有2、3、6、7、10、11、24、25、26、29、30、32、34、35、39、43,即m3=16;属于阶段4~5的EPR实践有4、8、12、13、14、16、17、33、38、40、41、42、45、46,即m4=14;属于阶段5的EPR实践有18、19、20、36、37、44、47、48,即m5=8。

第五步:在确定各“案例企业-EPR责任体”所属的EPR实践等级之后,可找出它们未来EPR实践的改进路径(如图9所示)。同时,通过分析当前的运营现状,分别找出哪些实践是为进入更高水平而急需完善的(即表5中 方格部分),哪些实践是为维持当前阶段而需弥补的(即表5中 方格部分),哪些实践是为进入更高阶段而需要战略筹谋的(即表5中 方格部分),由此可设计出具体的EPR实践改进方案,指导“案例企业-EPR责任体”按照“完善已有—弥补不足—筹划未来”的工作顺序,按部就班地开展改进工作。

表5 基于EPRM 框架的“宝马/通用/本田/一汽-EPR责任体”评估结果

续表

续表

标号(I)“X-EPR责任体”EPR实践评估指标EPR实践现状描述当前EPR实践情况宝马通用本田一汽1“X-EPR责任体”领导者EPR认知度基本不了解了解一点深入了解2“X-EPR责任体”EPR运营决策自由度基本无决策权部分决策权决策自由3“X-EPR责任体”EPR实践流程标准度无标准一般高度标准化4“X-EPR责任体”单周期废品回收量低于行业均值基本等于行业均值高于行业均值5“X-EPR责任体”废品主要处理方式简单粗暴(主要是再销售、修理和简单拆解方式)较高附加值(原材料再利用与再制造方式并存)高附加值且环境友好(主要是再制造方式)6“X-EPR责任体”业务工作关系友好度(尤其制造商—供应商关系)非常差或差一般好或非常好7“X-EPR责任体”产品信息共享度基本不共享部分共享几乎全部共享PQ=∑7l=1Lil1420106(4)“X-EPR责任体”当前EPR实践水平水平1水平2水平1水平1

图9 “案例企业—EPR责任体”未来实践改进路径

4.3 案例研究启示

通过对四个案例企业主导的“EPR责任体”展开EPR运作流程描述和EPR实践现状评价,除了发现它们所处的阶段和水平不同之外,本研究还发现了一些符合现实的有趣现象和研究启示。

(1)通用与合作者的协作水平比较低,尤其在技术研发的资金、人员支持等方面。这也符合美国的实情,因为在美国第三方市场化运作模式下,第三方回收商作为独立的产业,与原始制造商既是合作者关系,同时也是竞争者关系。

(2)宝马与合作者的协作水平比较高,在技术研发、信息共享、协商收费等方面展现出较好的优势。对于宝马来说,国家对废弃产品回收与再利用的管控强度很高,合同再制造是主要的模式,原始制造商和委托再制造商合作关系深厚,但是这也是此类依托原始制造商的再制造企业未来向产业化、市场化发展的一大障碍。

(3)一汽和本田比较具有相似性,国家干预程度均相对较高,政府扮演了推动者的角色,但相比美国和德国,日本和中国的行业协会、NGO、金融机构等的作用没有发挥出来,使得企业难以调动社会总资源,企业的实际运营绩效和政府的期望绩效间存在较大差距。另外,在日本和中国均存在双废品流通渠道,简单拆解后的二手零部件及原材料市场兴盛,这对正规回收渠道的产品回收和高附加值的回收利用运营产生了较大冲击。

(4)相较于宝马、通用和本田,以中国一汽为代表的中国汽车制造企业在前期的原始产品可回收设计、后期的再利用产品营销等方面实践不足,致使中国废品回收率、再利用率均相对较低,中国的再利用产品市场接受度也相对较低。因此,在当前情境下,中国应努力促使供应链企业、行业协会、政府、NGO、金融机构等各利益相关者达成EPR共识,规范正规渠道的回收流程,全面推进关键EPR实践环节的治理工作。

5.结束语

本文对EPR运营实践的治理理论与方法展开了系统研究。首先,在分析EPR内涵界定及其相关理论基础上,肯定了制造型企业在EPR实践中的主导角色,明晰了EPR实践对制造型企业的重要影响,提出了“X-EPR责任体”概念,即某制造型企业主导下的EPR责任共同体。进一步,本文将EPR实践治理问题引入成熟度模型框架中,提出了“EPR成熟度模型”,开发了对应的“五步式”评估方法,为指导“EPR责任体”改进EPR运营实践绩效提供了一套科学的理论与方法。

为了更加清晰地展示“EPR成熟度模型”的构建过程及评估方法的应用过程,本文聚焦于汽车制造行业,选取中外四个典型“EPR责任体”为研究案例,描述了其EPR实践运营框架,判断了其EPR实践的所属阶段和水平(“德国宝马-EPR责任体”属于{阶段5,水平1},“美国通用—EPR责任体”属于{阶段4,水平2},“日本本田-EPR责任体”属于{阶段4,水平1},“中国一汽—EPR责任体”属于{阶段3,水平1}),并进一步分析了其EPR实践的改进方案,探讨了不同案例企业EPR实践的差异。本文通过多案例研究,在验证“EPR成熟度模型”应用价值的同时,也发现了一些有趣的、符合现实的现象,如美国通用与合作者的协作水平比较低,尤其在技术研发的资金、人员支持等方面,而德国宝马却与之相反,在技术研发、信息共享、协商收费等方面展现出较好的优势;中国一汽和日本本田比较具有相似性,国家政府的干预程度较高,但行业协会、NGO、金融机构等的作用没有发挥出来,而且均存在双废品流通渠道,当务之急是使各参与者达成共识,分工协作以整治正规回收渠道,全面推进关键EPR实践环节的治理工作。

接下来的研究将是集中精力设计一套适合中国汽车制造行业的EPR实践治理与规划方案,涵盖重点企业改进路径的设计、关键技术研发的资金配置、关键数据的收集与分析等。作为一个更长期的思考,将尝试设计一套更加科学而严密的EPR实践评估体系,并公布一份有关世界知名车企的“EPR实践指数”,以便随时准确掌握全球汽车回收责任的实践进展。

[1]李新然, 吴义彪. 政府 “以旧换再” 补贴下的差别定价闭环供应链[J]. 系统工程理论与实践, 2015, 35(8).

[2]Achillas, C., Vlachokostas, C., Moussiopoulos, Ν., et al. Decision support system for the optimal location of electrical and electronic waste treatment plants: A case study in Greece[J].WasteManagement, 2010, 30(5).

[3]Agrawal, V., Ferguson, M., Souza, G. C. Trade-in rebates for price discrimination and product recovery[J].KelleySchoolofBusinessResearchPaper, 2015 ,15(11).

[4]Brouillat, E., Oltra, V. Extended producer responsibility instruments and innovation in eco-design: An exploration through a simulation model[J].EcologicalEconomics, 2012( 83).

[5]Cahill, R., Grimes, S. M., Wilson, D.C. Review Article: Extended producer responsibility for packaging wastes and WEEE-a comparison of implementation and the role of local authorities across Europe[J].WasteManagement&Research, 2011, 29(5).

[6]Chan, J. W. K .Product end-of-life options selection: Grey relational analysis approach[J].InternationalJournalofProductionResearch, 2008, 46(11).

[7]Charter, M., Gray, C. Remanufacturing and product design[J].InternationalJournalofProductDevelopment, 2008, 6(3-4).

[8]Crosby, P. B..Qualityisfree:Theartofmakingqualitycertain[M]. New York: New American Library, 1979, 17.

[9]Gray, C., Charter, M.Remanufacturing and product design: Designing for the 7th generation[D]//The Centre for Sustainable Design, University College for Creative Arts. Farnham, UK, 2007.

[10]Herbsleb, J., Zubrow, D., Goldenson, D., et al. Software quality and the capability maturity model[J].CommunicationsoftheACM, 1997, 40(6).

[11]Humphrey, W. S. .Characterizing the software process: A maturity framework[J].IEEEsoftware, 1988, 5(2).

[12]Kovács, G. Corporate environmental responsibility in the supply chain[J].JournalofCleanerProduction, 2008, 16(15).

[13]Kochikar, V. P. The knowledge management maturity model: A staged framework for leveraging knowledge[J].ProceedingsofKMWorld, 2000( 1-9).

[14]Li, H., Ji, Y., Gu, X., et al. A universal enterprise manufacturing services maturity model: A case study in a Chinese company[J].InternationalJournalofComputerIntegratedManufacturing, 2014, 27(5).

[15]Li, X., Li, Y., Govindan,K. An incentive model for closed-loop supply chain under the EPR law[J].JournaloftheOperationalResearchSociety,2014,65 (1).

[16]Lockamy, III A., McCormack, K. The development of a supply chain management process maturity model using the concepts of business process orientation[J].SupplyChainManagement:AnInternationalJournal, 2004, 9(4).

[17]Maslow, A. H. A theory of human motivation[J].PsychologicalReview, 1943, 50(4).

[18]Michaud, C., Llerena, D. Green consumer behaviour: An experimental analysis of willingness to pay for remanufactured products[J].BusinessStrategyandtheEnvironment, 2011, 20(6).

[19]Mosgaard, M., Riisgaard, H., Huulgaard, R. D. Greening non-product-related procurement-when policy meets reality[J].JournalofCleanerProduction, 2013(39).

[20]Mosgaard, M.A. Improving the practices of green procurement of minor items[J].Journalofcleanerproduction, 2015(90).

[21]Nagel, M .H. Environmental supply-chain management versus green procurement in the scope of a business and leadership perspective[C]//Electronics and the Environment, 2000. ISEE 2000. Proceedings of the 2000 IEEE International Symposium on. IEEE, 2000.

[22]Paulk, M. Capability maturity model for software[J].EncyclopediaofSoftwareEngineering, 1993.

[23]Paulzen, O., Doumi, M., Perc P., et al. A maturity model for quality improvement in knowledge management[J].ACIS2002Proceedings, 2002(5).

[24]Pfleeger, S. L., McGowan, C. Software metrics in the process maturity framework[J].JournalofSystemsandSoftware, 1990, 12(3).

[25]Shu, L. H., Flowers, W. C. Application of a design-for-remanufacture framework to the selection of product life-cycle fastening and joining methods[J].RoboticsandComputer-IntegratedManufacturing, 1999, 15(3).

[26]Soh, S. L., Ong, S. K., Nee, A. Y. C. Design for disassembly for remanufacturing: Methodology and technology[J].ProcediaCIRP, 2014(15).

专业主编:许明辉

Research on Governance and Evaluation Methodology of EPR Operation Practice

——“EPRM”Construction and Multi-case Practical Application

Niu Shuiye1Li Yongjian2

(1,2 Business School of Nankai University; Collaborative Innovation Center for China Economy, Tianjin, 300071)

Based on the maturity theory and realistic practice, this paper studies the governance and evaluation method of EPR practice, and proposes “EPR Maturity Model” (EPRM2) for the special “Manufacturing Enterprises—EPR Community”. By identifying EPR practice content and distinguishing EPR practice types, different stages and levels of EPR community’s practice are determined, which depicts the mature process of EPR practice in accordance with the upgrade of Ad hoc Phase, Definition Phase, Linked Phase, Integrated Phase and Extended Phase. Further, this paper designs the building process and evaluation method for the EPRM2. Besides, taking four well-known automobile manufacturing enterprises as research cases, this article shows the actual application process of the EPRM and reveals EPR practices’ different characteristics of four enterprises.

Extended producer responsibility (EPR); EPR community; Multi-case study;Supply chain governance

本研究受国家社科基金重大项目“生产者责任延伸理论及其在中国的实践研究”(13&ZD147)资助。

李勇建, E-mail: liyongjian@nankai.edu.cn。

F273.2

A