大麦若叶苗粉HACCP生产规

范王炜+刘春泉+李大婧+张钟元+张叶富+顾明法

摘要:大麦若叶苗粉是畅销全球的功能性食品,通过对大麦若叶苗粉生产过程中可能存在的危害进行分析,确定关键控制点和对应的关键限值,制定预防措施和监控方法,建立危害分析与关键控制点(HACCP)计划表,提高和稳定大麦若叶苗粉产品质量,确保产品安全性。

关键词:大麦若叶苗粉;HACCP;生产

中图分类号: TS218+.2文献标志码: A文章编号:1002-1302(2017)07-0171-03

大麦(Hordeum vulgare)是人类栽培的远古作物之一,其嫩苗富含叶绿素、类黄酮、维生素、抗氧化酶及蛋白质等多种功能营养成分[1]。本研究中的大麦若叶苗是指采摘于冬至节气之后、苗高15~30 cm的新鲜大麦嫩茎叶。

大麦若叶苗兼具药食两用作用,在中西方自古就有用于医疗治病的案例:唐代药王孙思邈以冬霜大麦叶熬汁治疗疫区的传染性肝病[1]。中医学界普遍认为,越冬的大麦嫩苗,具四时之气,是“五谷之贵”;西方医学鼻祖希波克拉底,也利用大麦苗汁治疗皮肤、肝脏、血液疾病及肠胃功能失调,古希腊医师用大麦提取物治疗肠胃发炎[2]等。国外研究表明,大麦不仅是世界重要的食物来源,也是防治人类慢性病最佳的功能性食品,但其作为功能性食品长期未引起人们的充分重视[3]。直到近50年来,通过现代科学研究,大麦若叶苗才开始为广大消费者所了解和接纳。近20年来,大麦若叶苗粉风靡全球市场,年销售额超过30亿美元。

HACCP(hzard analysis and critical control point)即危害分析与关键控制点,是对可能发生在食品加工环节中的危害(物理/化学/生物危害)进行评估,进而采取控制的1种预防性食品安全控制体系[4]。HACCP体系自1992年由美国国家食品微生物标准顾问委员会(NACMCF)所提出[5],20世纪90年代末期在中国应用以来,在生产中通过其控制关键危害(尤其是生物危害控制),将危害消除或降低到食品安全可接受水平,对控制我国食品危害起到了良好的作用。

大麦若叶苗粉是将新鲜大麦干制而成,水分含量在5%以下,可在常温下长期贮存。由于大麦原料直接来源于田间,药残、致病菌及杂质等危害均可能存在。大麦若叶苗粉在食用时以热水冲泡,或作为食品添加剂直接使用,因此要求产品必须有高度的安全性。为提高大麦若叶苗粉生产中的质量安全,笔者研究了HACCP体系在大麦若叶苗粉生产中的应用,通过对大麦若叶苗粉生产过程中的危害进行分析,确定关键控制点(CCP)及关键限值,制定纠偏措施、验证程序和有效记录,旨在为生产企业建立质量控制体系提供技术参考。

1大麦若叶苗粉加工工艺流程

原料→筛选→清洗→切分→杀青→烘制→粉碎→检测→包装→贮藏。

1.1原料

大麦若苗要求长度在15~30 cm、无冻害,去除枯黄老叶。

1.2筛选、清洗

去除原料中过长过短、受冻、黄枯的麦苗,剔除杂草,清洗去除泥沙杂质。

1.3切分、杀青

将清洗后的麦苗切成2~5 cm的麦段,进行蒸汽杀青,杀青温度220~230 ℃,杀青时间50~80 s。

1.4烘制、粉碎

采用“两段式”热风干燥控制水分含量,干燥温度70~80 ℃,干燥时间10~15 h,控制含水量在5%以下,然后粉碎成300~400目的细粉。

1.5检测

以金属探测器对产品进行检测,无金属异物混入算合格。

1.6包装、贮藏

在消毒车间内装袋装箱,置于库房中存放。

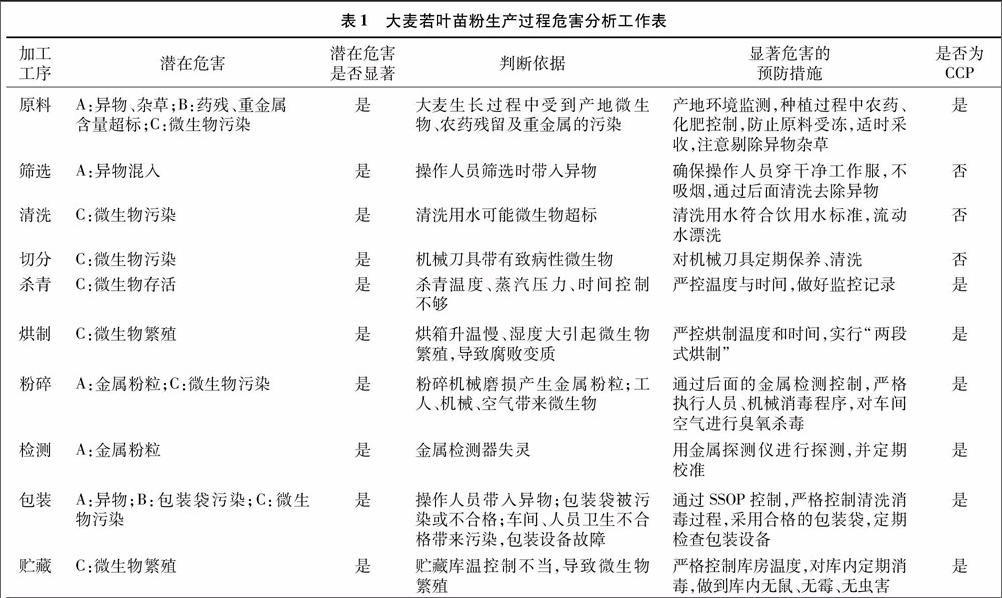

2加工过程中的危害分析和关键控制点

2.1危害分析(hazard analysis,HA)

根据大麦若叶苗粉的加工工艺流程,对每道工序进行危害分析,列出各工序可能存在的物理性危害(A)、化学性危害(B)、生物性危害(C),判断其危害是否为潜在危害,确定其显著性[6],并提出控制危害的预防措施,为确定关键控制点提供可靠依据。大麦若叶苗粉生产过程危害分析工作表见表1。

2.2关键控制点(critical control points,CCP)的确定

关键控制点是大麦若叶苗粉加工中的特殊点,即能实施控制的点,但每个引入或产生显著危害的点未必都是关键控制点。通过确定、预防和控制关键控制点,可有效防止或消除食品安全危害,或降到可接受水平。关键控制点的确定以生产流程为基础,根据关键控制点判断树进行确定。通过大麦若叶苗粉生产过程危害分析结果,运用判断树,最终确定原料、杀青、烘制、粉碎和包装5个工序为关键控制点。

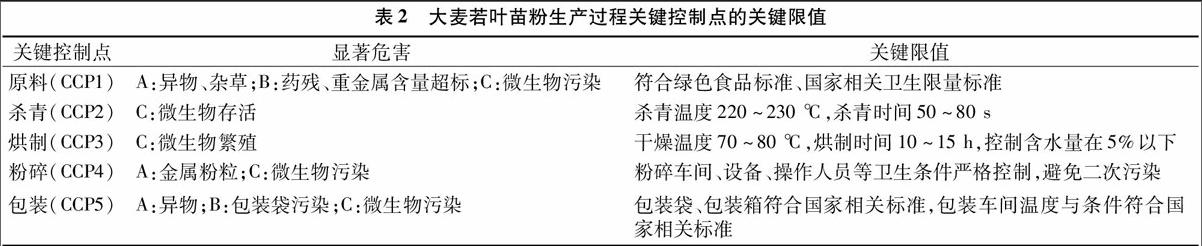

2.3关键限值(critical limits,CL)的确定

关键限值是在关键控制点上用于控制危害的物理、化学与生物参数,是确定食品安全与否的指标。关键限值表示生产出安全产品的界限,每个关键控制点必须有1个或多个关键限值用于每个显著危害的控制。当大麦若叶苗粉加工偏离安全限值时,应采取纠偏行动,保证产品安全。根据大麦若叶苗粉生产工艺流程、设备要求、厂房条件、试验数据、专家建议等综合考虑,制定出大麦若叶苗粉生产过程关键控制点的关键限值(表2)。

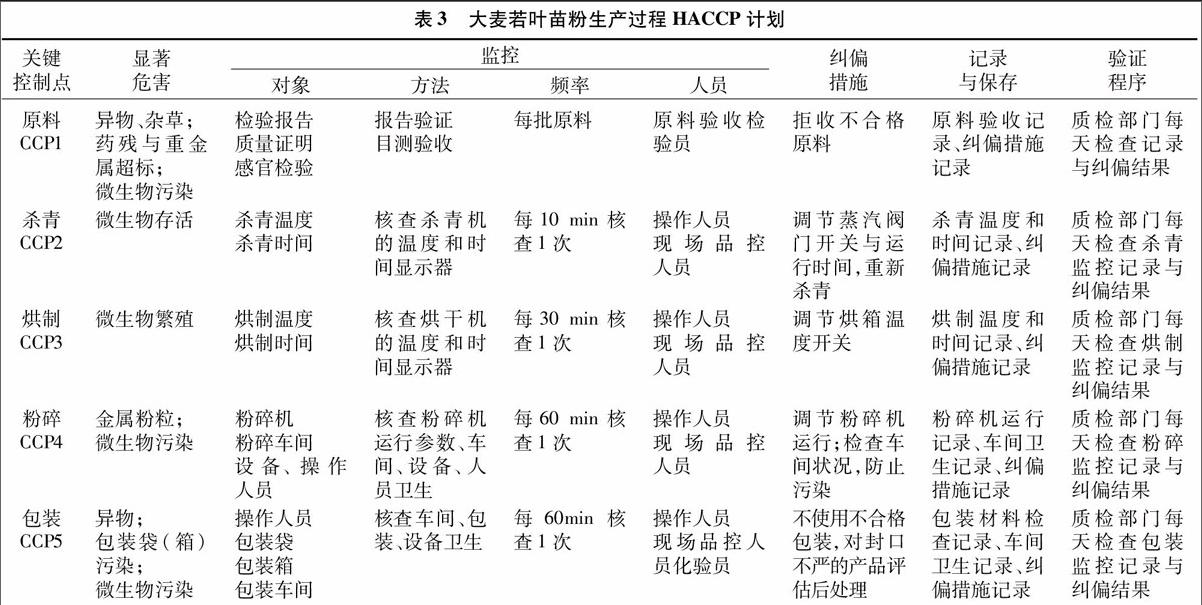

3HACCP计划的建立

根据危害分析结果、关键控制点与关键限值的确定,建立详细的监控体系(monitoring,M)、纠偏措施(corrective actions,CA)、验证程序(verificationprocedures,V)、记录与保存制度(recordkeeping procedures,R)[5],编写出HACCP计划表(表3)。

监控是实施一个有计划的连续观察和测量,以评估一个关键控制點是否受控,并为验证提供准确记录,在监控体系中要明确监控对象、监控方法、监控频率和监控人员。监控时发现关键控制点上的关键限值发生偏离时,要分析产生的原因,并根据产生的原因采取相应的有效措施予以纠正,使生产加工过程的关键控制点再次受控。

实施HACCP体系时必须保持有效、准确的记录,每1 h由车间检验员负责CCP的抽查验证并记录,每2 h由品控部门抽取成品样品,做理化及微生物检验,确认受控情况。每3个月由HACCP小组对原料、监控记录、纠偏措施、监控计量仪器精度记录、成品检验记录、卫生管理记录等进行核查以确认系统处于正常运转中。若一段时间出现类似失控事故,则HACCP小组须要重新审查管制标准与措施是否得当,并予以修正[7]。

4结论

HACCP体系的建立以企业GMP和SSOP为基础,根据HACCP的基本原理确定大麦若叶苗粉生产过程中的原料、杀青、烘制、粉碎和包装等5个关键控制点,对每个关键控制点确认关键限值,并实施監控纠偏、记录与验证程序,可有效预防、控制或降低大麦若叶苗粉生产过程中可能出现的危害,提高生产流程各个环节的管理水平,保证产品质量,提高市场竞争力。

参考文献:

[1]张辉,乔勇进,戚文元. 大麦苗总黄酮提取工艺的优化[J]. 食品与发酵工业,2013,39(8):238-244.

[2]黄碧光,刘思衡. 麦苗的营养保健价值及其开发利用[J]. 食品研究与开发,2001,22(5):40-42.

[3]Baik B K,Ullrich S E. Barley for food: characteristics,improvement,and renewed interest[J]. Journal of Cereal Science,2008,48(2): 233-242.

[4]张信仁. HACCP在速冻竹笋生产中的应用[J]. 食品研究与开发,2015,36(2):134-136.

[5]文喜贤,张富生,谢伟,等. 基于危害分析与关键控制点(HACCP)原理构建区域农产品质量安全监控体系——以稻谷为例[J]. 中国农学通报,2015,31(9):267-272.

[6]张爽,冮洁,赵友晖,等. HACCP管理系统在鲜切草莓加工和保鲜过程中的应用[J]. 食品安全质量检测学报,2015,6(9):3780-3786.

[7]陈宗道,刘金福,陈绍军. 食品质量与安全管理[M]. 北京:中国农业大学出版社,2012:198-199.