大截面圆形烟风道设计方法研究

李少华,白 杰,黄龙浩,王 巍

(华北电力设计院有限公司 发电工程部,北京 100120)

大截面圆形烟风道设计方法研究

李少华,白 杰,黄龙浩,王 巍

(华北电力设计院有限公司 发电工程部,北京 100120)

随着我国大容量燃煤机组地不断兴建,具有省材料、阻力低等优点的大截面圆形烟风道的应用逐渐增多。但是,国内电力设计规程中针对圆形烟风道的设计方法却已无法满足设计要求。因此,采用理论计算和ANSYS数值模拟结合的方式,对大截面烟风道的设计方法进行了研究,探索出一套切实可行的计算方法。

圆形烟风道;薄壳理论;加固肋;支座反力;有限元法

1 圆形烟风道设计现状

文献[1]指出:烟风煤粉管道宜采用圆形,当布置上有困难或由此而增加较多异形件时,可采用矩形;同时,对于1 000 t/h容量及以上的锅炉机组的烟风道而言,不受圆形限制。对于大容量燃煤发电机组,由于空气量和烟气量大,从而导致烟风道截面积大,设备接口也大多为矩形,如采用圆形则增加了方圆节。矩形截面的烟风道可以通过调整宽高比来适应复杂的布置形式;另外,若采用圆形烟风道,由于底部为弧形,给支吊架设计带来一定的难度。同时,相对圆形烟风道,矩形烟风道有成熟的设计计算方法。因此,国内工程烟风道主要采用矩形截面。国外公司两种做法均有采用,如CE公司习惯采用矩形,BW公司则习惯采用圆形。

圆形烟风道相对于矩形道体而言,流场更加均匀,阻力系数更小。在通流面积相同的情况下,圆形烟风道的金属及保温材料消耗量上都小于矩形烟风道。圆形烟风道受力均匀,耐压能力好,加固肋材料量少,无需使用内撑杆,也节省了大量的钢材消耗。

目前,我国新建和扩建的电厂以大容量机组为主,且随着近年来节能降耗设计优化的深入,各设计院在大容量燃煤发电机组设计时均在尝试采用圆形截面烟风道。圆形截面烟风道设计已成为一种趋势。各设计院主要采用有限元计算的方法对圆形烟风道进行设计计算。

我国现有的电力设计规程中,并未针对圆形烟风道给出详尽的设计计算方法。文献[8]中,对于圆形道体仅给出DN≤4 m的特定截面的加固肋间距及加固肋选型表,并没有提供对应的设计方法。而大容量机组的烟风道截面较大,1 000 MW机组的烟风道截面直径已经远超过4 m,所以配套设计计算方法中提供的圆形管道横向加固肋选型表已无法适用于此类情况。

此外,根据圆形截面的特性,其抗正压性能较好,因此对于正压道体,DN≤4 m的烟风道根据加固肋选型表进行选型是可行的。文献[8]中说到:加固圆形管道一般用作冷热风道及制粉管道;文献[1]条文说到:圆形管道一般仅在正压冷热风道上使用。可见,文献[8]中的圆形管道横向加固肋选型表也并未针对负压道体。随着节能环保压力的日益增大,新建大容量机组需设置烟冷器、湿式电除尘等设备,且引风机与脱硫增压风机合并设置,引风机前烟道负压已达到甚至超过-8 kPa。依据目前的电力设计规程已无法完成大截面圆形烟风道的设计。

因此,探索一套设计圆形烟风道的方法,并运用到实际工程中就显得尤为重要而紧迫。圆形烟风道的设计方法一旦形成,对精细化设计、节省电厂投资及运行费用具有重大意义。

2 圆形烟风道设计理论

2.1 圆筒形压力容器设计标准

圆筒形压力容器属于板壳结构类型,其几何尺寸的特征是壁厚δe相对于特征几何尺寸D0要小很多,即δe/D0<<1。在计算中,一般采用薄板理论和薄壳理论对管道进行应力分析。

对于圆筒形压力容器的强度计算,国内外都有相关标准作为指导来进行设计和制造:文献[9]对应的国内标准为文献[10]。文献[10]适用的设计压力范围为不大于35 MPa的钢制容器。

文献[10]中明确指出,“设计压力低于0.1 MPa 且真空度低于0.02 MPa 的容器”不在其适用范围内。文献[11]适用于设计压力在-0.02 MPa到0.1 MPa之间的圆形容器。

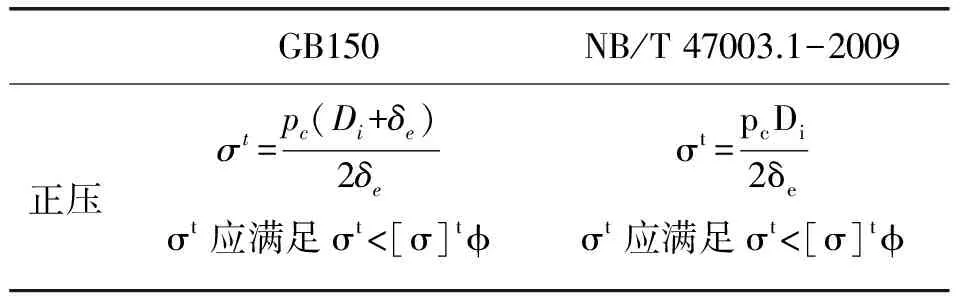

文献[10]与文献[11]中对于正压圆筒容器的计算公式见表1。可以看出,对于正压道体设计,GB150.1—2011比NB/T 47003.1—2009的安全裕度更大。

表1中,σt为设计压力下圆形道体的计算应力,MPa;pc为计算压力,MPa;Di为圆形道体内径,mm;δe为圆形道体的有效厚度,mm;[σ]t为设计温度下道体材料的许用应力,MPa;φ为焊接接头系数。

表1 《压力容器》与《钢制焊接常压容器》正压圆筒计算公式对照表

对于负压圆筒容器,对照文献[10]与文献[11]中的计算公式,可以看出,二者是相同的。因此,对于设计压力在-0.02 MPa 到0 MPa(NB/T 47003.1-2009的设计范围)或设计压力≤-0.02 MPa(GB150.1-2011的设计范围)的情况,圆筒压力容器设计都采用同样的公式进行计算。

2.2 圆形烟风道正压工况应力分析

火电厂圆形烟风道为大直径薄壁道体,同样属于圆筒形压力容器,设计压力大多数在-0.02 MPa 到0.1 MPa范围内,可以采用文献[10]与文献[11]中的方法进行设计计算。

火电厂圆形烟风道工作温度一般不超过400 ℃,一般情况下均采用设置补偿器来解决道体的膨胀,即解决热应力问题。因此,不考虑热应力。

烟风道在运行过程中受到的荷载是多种多样的,包括内压荷载、风荷载、雪荷载、积灰荷载、自重荷载、保温荷载等。

当组合荷载为正压时,圆形道体壁承受拉应力,此时进行强度分析即可。

目前火电厂设计中,风道的设计压力可达到20 kPa左右。而烟道中,积灰荷载也是正压。对于大机组来说,除尘器前的烟道若按DL/T5121-2000标准设计,积灰荷载甚至高达50 kPa以上。而且,前常用的烟风道钢板厚度为3 mm、4 mm、5 mm、6 mm等,使用文献[10]中的方法进行计算可知,圆形烟风道能承受的正压荷载为数百千帕,明显大于一般工况下的正压荷载,说明圆形道体承受正压的能力是很强的。对于特殊情况,可以通过增加道体厚度等方法增强圆形烟风道的正压承受能力。

2.3 圆形烟风道负压工况应力分析

火电厂中,负压工况更为常见。除设计压力为负压外,道体本身的重量、保温重量、风荷载、雪荷载、支吊架与管壁接触处形成的荷载都可归为负压荷载。因此,对于介质压力为正压的道体,考虑到道体本身的重量、保温重量、风荷载、雪荷载、支吊架反力等,局部也可能出现负压。

当圆形道体受到的组合荷载为负压时,失稳是主要的失效形式。圆形道体失稳的主要形式包括轴向失稳、周向失稳、局部失稳等。对于圆形烟风道,失稳形式为周向失稳和局部失稳。周向失稳即圆筒由于受均匀径向外压引起的失稳。周向失稳时,壳体横断面由原来的圆形被压瘪成波形,其波数可为2,3,4,…,如图1所示。

图1 筒体周向失稳形式

薄壁容器往往在压应力远小于材料的屈服极限时,就突然失去自身原有的几何形状而被压瘪或出现褶皱而失效,这类失稳称为弹性失稳。当壁厚较大时,压应力超过材料的屈服极限才发生失稳,这类失稳称为弹塑性失稳。因为烟风道都是直径与壁厚之比非常大的薄壁道体,所以对于烟风道设计,考虑的是弹性失稳问题。大量实验表明,薄壁圆筒的临界压力与屈服极限无关,而与材料的弹性模量和泊松比有关。

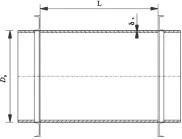

图2 短圆筒模型尺寸

根据道体形式不同的特点,将筒体分为长圆筒、短圆筒和刚性筒。烟风道为大直径薄壁圆筒,且有支吊架支撑,因此可以判断其为短圆筒,如图2所示。道体的计算长度L定义为两个刚性构件之间的距离。法兰、加固肋均可视为刚性构件。

考虑一定的安全裕量,筒体的许用压力[p]等于临界压力pcr的1/3 ,要使道体满足强度要求,其计算压力pc应满足式(1)。

(1)

式1中,E为弹性模量,MPa;L为计算长度,mm;D0为道体直径,mm;δe为道体厚度,mm;pc为计算压力,MPa;[p]为许用压力,MPa。

2.4 圆形烟风道加固肋选取

若计算压力pc>[p],说明壁厚不满足要求,可以采用增大壁厚或外加加固肋的方法提高道体的许用压力。从投资角度看,用增加厚度的办法来提高道体的许用压力是不合算的。电厂设计中,一般采用在道体的外部装加固肋的方法,以缩短道体的计算长度,增大道体的许用压力。

烟风道设计时,先计算压力pc、道体直径D0、道体厚度δe等参数,然后计算选用加固肋,使道体能够承受计算压力。为使加固肋起作用,加固肋的间距必须满足一定要求,即

(2)

Lmax为允许的加固肋最大间距,选取的加固肋间距Ls不能大于Lmax。

根据文献[10],在给定计算压力pc、道体直径D0、道体厚度δe等参数的条件下,道体有效段和加固肋稳定所需要的组合截面惯性矩可根据式(3)计算。

(3)

A为当量厚度道体失稳时的周向临界应变,文献[10]中称为外压应变系数。由外压应力系数B可得到A。B由式(4)计算得到。式(4)中,Ls为选定的加固肋间距,As为加固肋截面积。而后可由文献[10]中的相关曲线图查得A值。

(4)

选取的加固肋型号,必须确保加固肋与道体组合后的截面惯性矩Is足够大,从而满足Is>I。

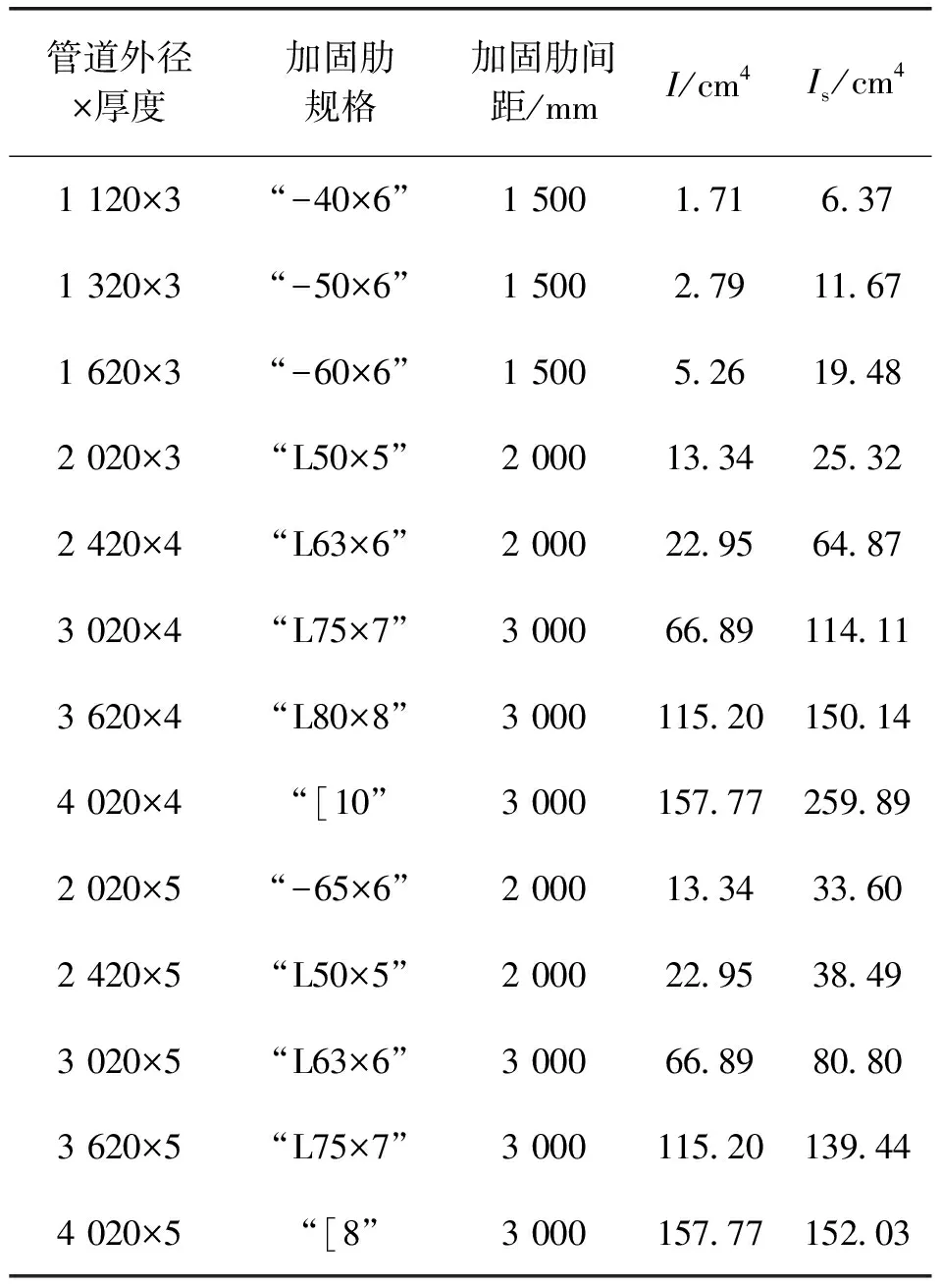

目前,国内公认的圆形烟风道设计方法只有文献[8]中的表T3.8-圆形管道横向加固肋规格选型表。文献[8]说明其适用于正压道体。

用前述方法核算负压工况下,表T3.8的适用性。表T3.8中,管道外径×厚度给出的数值是一个范围,如“1 020×3~1 120×3”,则选取最大外径“1 120×3”进行计算。此外,计算压力选取的是-10 kPa,能够满足目前绝大多数烟道的设计负压。校核结果如表2所示。

可以看出,除最后一组工况外,表2中的数据都满足Is>I。而最后一组的Is也是略小于I。因此,对于组合荷载小于10 kPa的负压工况,文献[8]中的表T3.8中的数据也是可用的。

3 圆形烟风道局部失稳

需要注意的是,圆形烟风道在支吊位置会有反力,形成较大的局部负压。因此,对于支吊架位置处的加固肋,需要进行单独计算选型。

设置支架结构的圆形烟风道与带有鞍座的卧式容器(见图3)相似,因此可以依据理论力学并参考卧式容器强度校验公式校验烟风道应力。

表2 负压工况(-10 kPa)下,《火力发电厂烟风煤粉管道设计技术规程配套设计计算方法》中表T3.8适用性校核

3.1 轴向应力

轴向应力除与压力有关外,还与轴向弯矩有关。轴向应力为压力与轴向弯矩引起的复合轴向应力。根据计算道体两侧支吊架型式的不同,轴向弯矩的最大值及其发生的位置也不同,具体如表3所示。假定道体两侧支吊架荷载为F,支吊架间距为l。

圆形道体的轴向应力为

(5)

(6)

式(5)、(6)中,Ra为道体半径。

根据以上公式可计算道体中间和支吊架处道体的最大轴向应力。计算出最大拉应力不得大于[σ]tφ,最大压应力不得大于[σ]t和B的较小者。

3.2 切向剪应力

切向剪应力最大值出现在支吊架处的道体截面上,其计算公式为

(7)

式(7)中,F为支吊架处的荷载。最大剪应力不应超过0.8[σ]t。

图3 卧式容器鞍座与圆形烟风道支架

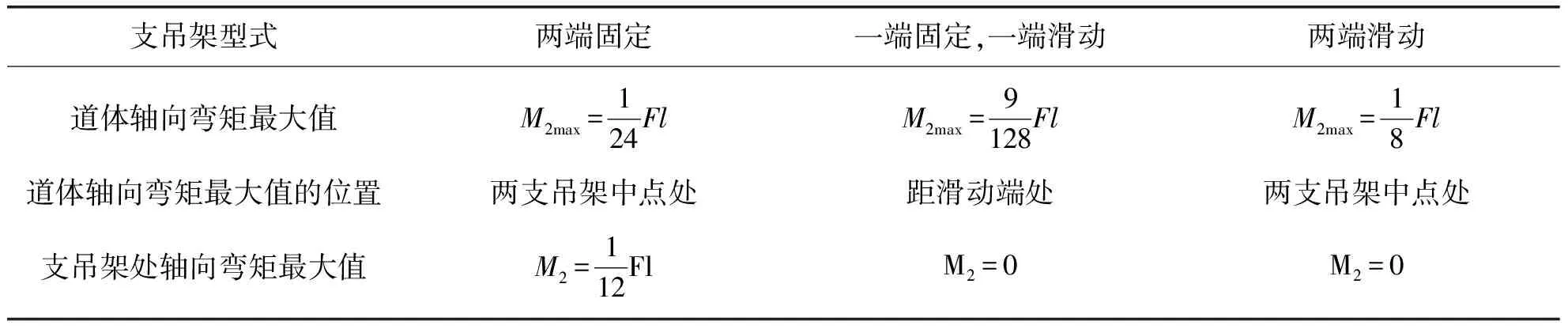

支吊架型式两端固定一端固定,一端滑动两端滑动道体轴向弯矩最大值M2max=124FlM2max=9128FlM2max=18Fl道体轴向弯矩最大值的位置两支吊架中点处距滑动端处两支吊架中点处支吊架处轴向弯矩最大值M2=112FlM2=0M2=0

3.3 周向应力

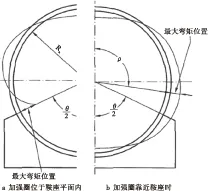

当无加强圈或加强圈在鞍座平面内时,其最大弯矩点在鞍座边角处,如图4中的a所示;当加强圈靠近鞍座平面时,基最大弯矩点在靠近横截面水平中心线处,如图4中的b所示。

若圆形烟风道的支架安装在两道加固肋之间,并且支架底座与两道加固肋焊接在一起,则可以将两道加固肋与道体内壁作为组合加强圈考虑,此时圆形烟风道的支架型式与a相似。

当加强圈位于鞍座平面上,最大弯矩发生在鞍座边角处,此处圆筒的周向应力按式(8)计算:

(8)

加强圈上的周向应力按式(9)计算:

(9)

图4 周向弯矩

当周向应力应满足下列条件时,鞍座强度即可满足要求:

(10)

通过核算轴向应力、切向剪应力和周向应力,可以进一步判断选用的加固肋是否合格,是否需要对支吊架两侧的加固肋重新选型。

式(9)和(10)中的系数按表4选取。

表4 系数C4,C5,K7,K8

4 有限元模拟验证

4.1 ANSYS建模及网格划分

依托某电厂烟道设计参数建立模型。道体材料为Q235-A,设计温度为150 ℃,风压为0.45 kPa,雪压为0.35 kPa,保温容重为120 kg/m3。模型如图5所示。在分析计算时,对模型进行区域网格化,网格的尺寸通过Face sizing 控制。

图5 圆形烟道模型

4.2 数值模拟结果验证分析

4.2.1 负压工况验证

大截面圆形道体的负压工况较正压工况更为危险,因为负压下容易发生道体失稳。根据上述的理论计算:设计压力为-6.38 kPa时,非支架处的加固肋型号选择[10,加固肋间距为2.5 m,可以满足要求。

将道体的加固肋型号及间距按此设定后,分别针对负压-6.38 kPa时,道体内无积灰和2/3截面积灰两种极端工况进行模拟。

如图6示,当道体内无积灰时,最大应力出现在和支座接近的加固肋上,位置在180°附近,最大应力为43.15 MPa,远小于材料Q235在150 ℃时的许用应力125 MPa,因此支架之间的道体均满足强度要求。根据图7,道体的最大变形量为180.68 mm,该值表示不断给烟风道增加承受载荷直至失稳时筒体的最大变形量,该屈曲载荷因子(即安全系数)为7.097,该烟风道不会失稳。

当道体内有2/3截面积灰时,如图8所示。从模拟结果中可以得到,最大应力仍出现在和支座接近的加固肋上,位置在180°附近,最大应力为67.87 MPa,远小于材料Q235在150 ℃时的许用应力125 MPa,因此支架之间的道体均满足强度要求。最大变形量为181.46 mm,如图9所示。屈曲载荷因子为7.039,不会失稳。

图6 无积灰工况道体应力

4.2.2 正压工况验证

设计压力为正压的道体,最危险的工况发生在停机时,此时道体内压为0,风压、雪压、自重、保温重、检修临时荷载等形成负压荷载,同样会形成失稳。通过理论计算,内压为0时,φ4 220×5的加固肋规格为[8,加固肋间距为3 m。按此对模型进行设定后,Ansys数值模拟结果表明,道体的屈曲荷载因子(安全系数)为82.73,远远大于1,因此可以看出正压道体的安全系数非常高,不会失稳。

图7 无积灰工况道体屈曲变形

图8 2/3截面积灰工况道体应力

4.2.3 局部失稳验证

通过控制道体最大应力的办法,反算出支座能

够承受的最大支反力。其中,烟风道道体壁面的许用应力为125 MPa;道体加固肋主要受拉应力和压应力,其最大许用应力为215 MPa。

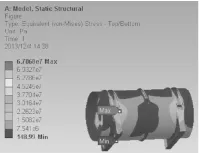

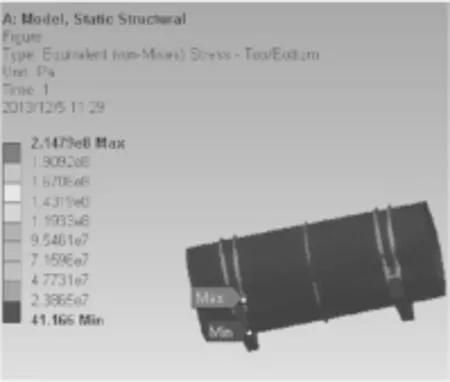

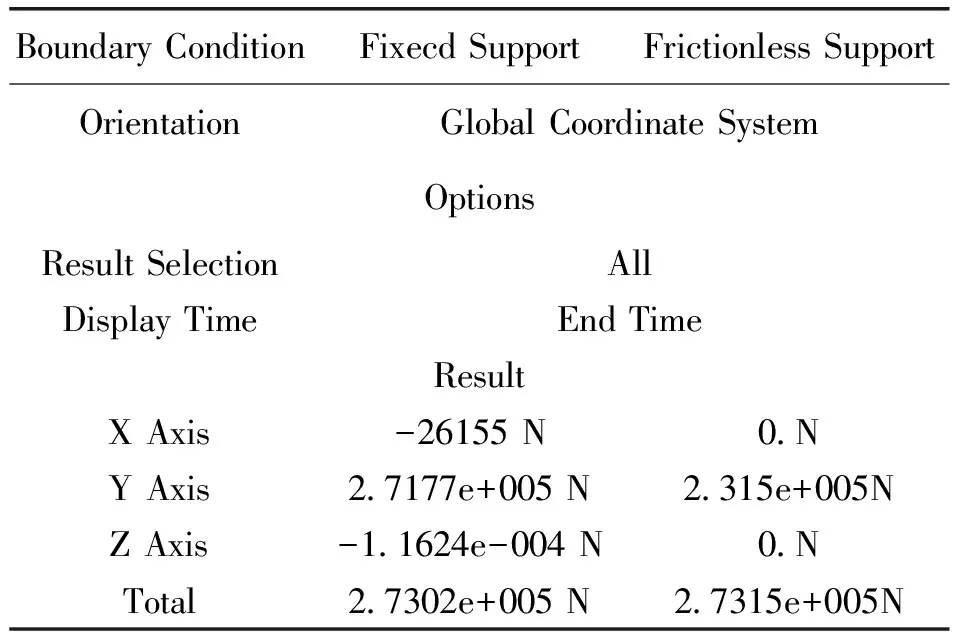

模型支座处的加固肋规格为[12.6,模拟结果如图10所示。

图9 2/3截面积灰工况道体屈曲变形

通过表5可以看出,当控制加强圈上的最大应力在215 MPa以内,同时控制道体上的最大应力不超过125 MPa,通过赋值模拟,条件均满足时支座能承受的最大反力约为27.31 t,而通过第一节中的理论计算得出的最大反力为26.86 t。数值模拟和理论计算结果比较吻合,证明理论计算的方法是可靠的。

图10 圆形烟道支架应力

BoundaryConditionFixecdSupportFrictionlessSupportOrientationGlobalCoordinateSystemOptionsResultSelectionAllDisplayTimeEndTimeResultXAxis-26155N0NYAxis27177e+005N2315e+005NZAxis-11624e-004N0NTotal27302e+005N27315e+005N

5 结 论

目前,国内新建火电厂以大容量机组为主,圆形烟风道由于具有节省材料、耐压能力强、流场均匀、阻力较小等优点,在越来越多的工程中得到应用。但是在现有设计规范中,对于圆形烟风道的设计方法,已无法适应目前的设计要求。因此,提出了一套圆形烟风道的设计计算方法,可对正压、负压情况下大截面圆形烟风道进行加固肋设计选型。同时,针对圆形烟风道支吊架处可能出现局部失稳的特点,提出了支吊架两侧加固肋的设计方法。通过ANSYS软件进行模拟,得到的模拟结果与设计计算的结果较为吻合,表明使用该方法对圆形烟风道进行设计,是科学合理的。

[1]中华人民共和国电力行业标准委员会.DL/T.5121-2000.火力发电厂烟风煤粉管道设计技术规程[S].

[2]李伟科.华能海门电厂1000 MW机组电除尘器进、出口烟道的优化设计[J].电力建设,2009,30(7):55-57.

[3]周 锐.大容量机组圆形烟道设计特点介绍[J].电力与能源,2009,35:796-797.

[4]周 凯,马爱萍,李小群.1 000 MW机组烟道优化布置[J].电力建设,2010,31(6):70-73.

[5]李江波,贾绍广.600 MW空冷机组锅炉烟风道优化设计分析[J].河北电力技术,2010,29 (5) :7-9.

[6]王观华.国内首台自主型300 MW CFB锅炉烟风道布置优化设计[J].机电信息,2010,18:217-218.

[7]冷菊丽.风洞实验模型制造方案研究及新工艺探讨[J].沈阳工程学院学报:自然科学版,2016,12(4):323-327.

[8]钱成绪.火力发电厂烟风煤粉管道设计技术规程配套设计计算方法[M].北京:中国电力出版社,2004.

[9]The American Society of Mechanical Engineers.ASME BPVC Section VIII[M].New York,2007.

[10]中华人民共和国国家质量监督检疫总局、中国国家标准化管理委员会.GB.150.1-2011.压力容器[S].

[11]国家发展和改革委员会.NB/T.47003.1-2009 钢制焊接常压容器[S].

[12]潘永亮.化工设备机械基础[M].北京:科学出版社,2007.

[13] 中华人民共和国国家发展和改革委员会.JB/T.4731-2005.钢制卧式容器[S].

(责任编辑 张 凯 校对 魏静敏)

Research on Large Cross-section Circular Flue & Gas Duct Design Method

LI Shao-hua,BAI Jie,HUANG Long-hao,WANG Wei

(Power Generation Engineering Department,North China Power Engineering Co.,Ltd.,Beijing 100120,China)

New large capacity power plants in China recently are mainly coal fired plants.Because of low material cost,little resistance and others advantages,large cross-section circular duct application in new plants is becoming popular.At present,the design technique about circular duct is not applicable in many cases.A complete method of large cross-section circular duct design,which could be used in different cases of power plant,was developed in this article.And this method was verified by calculation results of ANSYS.

circular duct flue & gas duct; design method; shell theory; reinforce rib; support force; finite element method

2017-03-09

李少华(1982-),男,甘肃天水人,高级工程师,博士,主要从事电力设计及相关研究方面的工作。

10.13888/j.cnki.jsie(ns).2017.02.005

TK223

A

1673-1603(2017)02-0116-08