自动板形控制系统在热轧生产线的应用

安超

摘 要: 本文介绍自动板形控制系统(APFC)如何在热轧生产线进行板形自动控制的原理,研究自动板形控制系统的模型设定功能,动态控制功能等,并介绍这些功能如何提高热轧板形控制精度,提高热轧产品质量。

关键词:模型设定 动态控制功能 轧辊磨损计算 轧辊热凸度补偿计算

中图分类号:TP273+.5 文献标识码:A 文章编号:1003-9082(2017)03-0302-02

引言

随着社会发展和科学技术的进步,用户对高技术、高质量、高附加值的热轧带钢产品需求显著增加,对钢铁产品质量、品种、性能方面的要求也越来越高,自动板形控制系统(APFC)在热轧生产线的应用也显得也越来越重要。自动板形控制系统(APFC)主要包括PC角初始设定,弯辊力初始设定,轧辊磨损计算,轧辊热凸度补偿计算功能和平直度反馈等功能。

一、自动板形控制系统(APFC)功能应用

1.模型设定功能

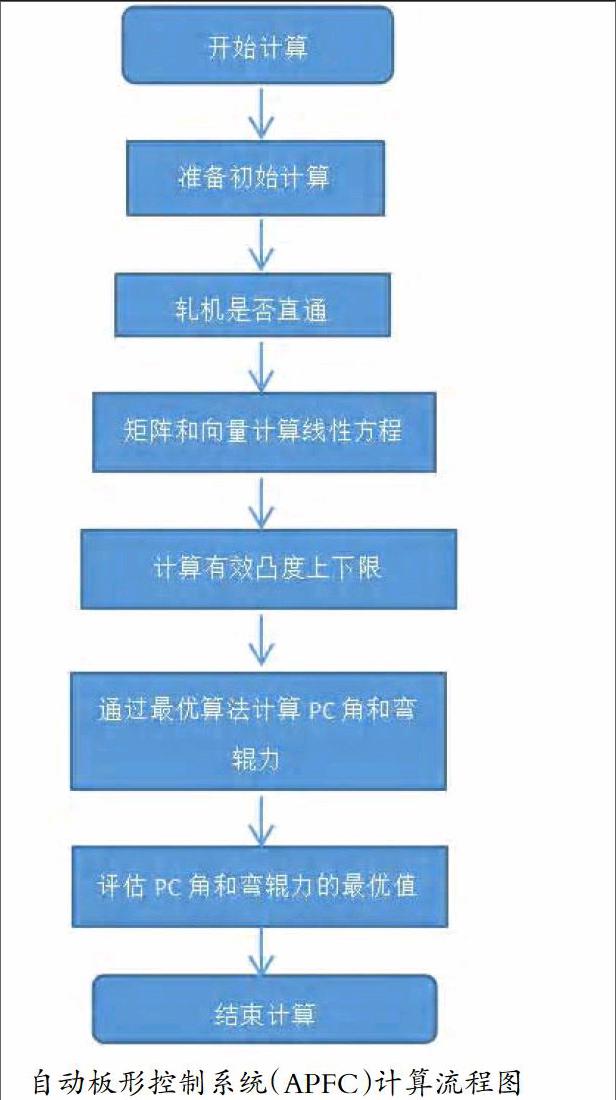

自动板形控制系统(APFC)主要是根据热轧二级粗轧和精轧的计算结果对PC角的初始设定和弯辊力的初始设定进行二次计算,通过精轧入口板坯凸度和粗轧实际轧制数据计算出热轧轧机的R2到F5的的弯辊力和F1、F2、F3的PC角(0-1.5度),并根据轧制时间计算出轧辊的热凸度和磨损值用于模型修正计算。

自动板形控制系统(APFC)计算流程图

关于PC角初始设定和弯辊力初始设定在算法上可根据需求自动选择模型的计算重点,保证自动板形控制系统(APFC)有合理的计算结果。APFC系统主要通过优化弯辊力和PC角计算方法来提高模型计算的精度和合理性,来满足板卷的凸度和平直度。

通过热轧二级计算设定数据计算出板坯的凸度偏差。

(1)

由板坯的凸度偏差计算出板坯凸度。

由板坯凸度的计算结果,再根据等比例凸度原理计算板坯平直度。

通過采集大量的生产数据,根据不同的钢种、厚度和宽度进行优质数据归纳总结,提取关键模型设定数据,再利用神经元算法和轧辊形变模型计算出符合生产实际的模型修正系数,定期反馈给自动板形控制系统(APFC),使其模型计算结果与生产状况保持一致。

自动板形控制系统(APFC)还可以根据用户需求进行模型计算权重分配,当需要对某一项技术指标(对平直度需求或对凸度需求)进行侧重时,模型会自动提高该项的权重,从而调高该模型计算成功率来达到用户预期需求。

2.轧辊磨损计算功能

轧辊磨损计算功能主要是计算R2到F5每部轧机在轧制过程中的轧辊磨损消耗,通过模型计算出弯辊力补偿值来弥补轧制过程中的消耗轧辊偏差。轧辊热凸度计算主要是计算R2到F5每部轧机在正常生产过程中轧辊的温度,轧制过程中许多因素影响轧辊的实际温度,比如空气的温度,冷却水的温度,轧制节奏,板坯温度,轧辊材质等。通过计算得出外界因素对轧辊的影响。头部弯辊力补偿功能主要是通过采集热轧二级模型设定数据和实际轧制生产数据,计算R2到F4轧机模型设定轧制力和实际轧制力偏差,通过偏差值修正F5咬钢设定弯辊力,从而在F5出口达到板卷目标凸度和目标平直度。平直度反馈补偿功能主要是计算出平直度仪实际检测的平直度和目标平直度值的偏差,通过计算出的偏差值修正F5出口弯辊力从而达到目标平直度。

3.轧辊热凸度补偿功能

轧辊热凸度补偿功能主要包括两个功能,第一是通过轧辊温度偏差计算出弯辊力补偿值来弥补轧辊在轧制过程中温度的变化影响,第二是防止轧制过程中板坯甩尾功能。轧辊热凸度补偿功能计算出每一块板坯轧制过中轧辊的温度变化和长周期轧制过程中轧辊的温度变化,把温度变化通过模型计算出弯辊力补偿值。当温度上升时减小弯辊力,当温度下降时增大弯辊力,来弥补轧辊温度变化对轧制状态影响,当换辊时补偿值清零。热凸度补偿功能还可以在板坯轧制到尾部时降低尾部弯辊力来防止板坯甩尾现象,当轧制规格厚度越小该功能越明显。

4.平直度反馈功能

当平直度仪检测到带钢头部平直度时,计算出带钢实际平直度与目标平直度的偏差,通过平直度的偏差值利用神经元算法和线性回归算法,计算出弯辊力偏差值,通过PI控制反馈到F5的弯辊力,从而修正F5的平直度,使带钢达到平直度目标值。当F5弯辊力变化过大时,会影响带钢的稳定轧制,导致堆钢的恶性现象,所以平直度反馈功能对弯辊力偏差进行增益控制,使弯辊力变化逐渐发生,减少对带钢稳定性的影响,一般弯辊力偏差控制在300kN/Chock以内。当带钢平直度控制在-5I-Unit到+5I-Unit时,平直度反馈功能就认为达到模型的控制精度以内,从而该功能被停用,等待超出控制范围时继续启用。当平直度仪检测出单边浪时(即单侧浪形超过50I-Unit)平直度反馈功能也被停用。这时,只能有操作人员进行调平工作,对带钢进行纠正,平直度反馈功能才能继续发挥总用。

二、结束

通过自动板形控制系统(APFC)的应用,热轧生产线带钢的稳定性得到有效的提升,带钢的平直度和凸度可以有效的控制,提高带钢的成品率来大幅度地提高板形质量,提高带钢热连轧生产的自动化水平,提高生产效率,改善产品质量,简化工艺过程,降低生产成本。