某电厂135MW汽轮机热态启动振动分析及处理

杨鑫+范帅

摘要 某135MW热电厂1号机组汽轮机在热态启动升速过程中,汽轮机的#1瓦、#2瓦、#3瓦的轴振异常上升,#2轴瓦Y向振动最高达到260μm(254μm保护跳机)。且在一次热态启机过程中,汽机转速在600rpm时振动达到了179μm,且10min内无明显下降趋势。本文针对汽轮机热态启动中的振动异常原因进行分析,并提出了具体的处理方案和建议,为以后同类型的机组启动调试提供参考意见。

关键词 汽轮机;热态启动;振动大;上下缸温差;轴封蒸汽温度

中图分类号TK2 文献标识码A 文章编号2095—6363(2017)03—0046—03

汽轮机振动的大小,是决定汽轮机启动时能否继续升速乃至并网带负荷的重要参数。对于汽轮机来说,微小的振动是不可避免的,振动的幅度只要不超过规定振动值,就属于正常振动,这种振动对汽轮机启动没有影响。但是出现超过振动规定的标准值时,会使得机组的动静部分发生摩擦,造成转子的变形、弯曲、断裂,甚至是叶片损坏,此时必须停止启机,查明异常振动的原因,消除缺陷。

1机组概况

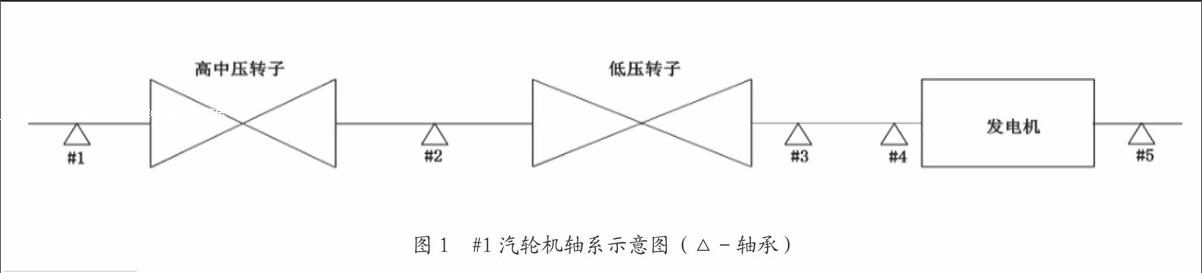

某135MW热电厂#1机组汽轮机为哈尔滨汽轮机有限责任公司制造的C110/N135-13.24/535/535/0.3型式汽轮机为超高压、中间再热、单轴、双缸双排汽、單抽凝汽式、湿冷、供热式汽轮发电机组。轴系由高中压转子、低压转子、发电机转子通过刚性联轴器连接而成,共5个轴瓦,均为椭圆瓦,#1、#2、#3、#4、#5轴承都是落地式轴承座。高中压转子临界转速为1647r/min,低压转子临界转速为1570r/min,发电子转子临界转速为1 370r/min。轴系临界转速区间为:1300r/min~1800r/min。

2汽轮机热态启动振动简介

2016年4月5日,某热电厂#1机组进入整套启动调试阶段,首次启动为冷态启动。从汽机冲转到机组并网带负荷至55MW试运行,汽机的轴系振动以及其他各项参数均无异常。期间轴系最大振动为#1轴Y向,达到了95μm(过临界转速),带负荷后稳定在了75μm。

2016年4月9日,某热电厂#1机组正常运行过程中,#3轴Y向振动异常增大,此时汽机已带60MW的负荷运行了超过48h。经过半个小时后,机组振动大达到跳机值(254μm),经查,发现各高压胀差明显增大;9日17点,机组盘车至偏心正常后,决定进行一次热态启机。但是在此次热态开机过程中,汽轮机转速冲至500rpm时,机组的振动就突然变上升,超过了124μm的报警值,且长时间内无下降趋势。相较于冷态开机的机组振动参数差别非常大。之后调整开机参数,尝试了多次热态启机,异常振动情况依然没有得到良好的改善。

3振动特征及原因分析

3.1振动特征

1)振动信号的主频仍为工频以及伴随出现少量分频、倍频和高频分量,振动波形存在“削顶”现象;2)振动的幅值和相位都具有波动特性,振幅急剧增大;3)降速过临界时的振动较正常升速时大,停机后转子静止时,测量大轴的晃度比原始值明显增加。

3.2振动原因分析

相对于冷态启动,热态启动时间短,升速率更快,主蒸汽的温度需要根据汽缸金属温度来确定,相对应的轴封温度和压力、上下缸的温差、凝汽器的真空都要做出相应的调整,如果按照冷态启动的相关标准来进行热态启动,则会造成汽机轴系振动大、动静摩擦等故障,从而延误了开机的时间,严重时会严重损坏汽轮机设备。

通过观察冷态启动及机组并网带负荷的情况可以看出,转子的动平衡、瓦温、膨胀都较好,转子、滑销均无问题,通过和冷态启动相对比,热态启动有以下几点特征:

1)热态启机打闸后在盘车状态,#2瓦处转子的晃度现场架百分表测量,达到了56μm,与初始值之差大于20μm(初始值为24 um),经过一段时间盘车后,晃度值恢复至启机前数值。由此可以判断,转子有一定程度的热弯曲。

2)前期热态启机冲转时,高压轴封进汽温度低于高压轴封进汽处金属温度;3)机组热态启动时,外缸外壁上下温差过大(90℃~100℃)。

对汽轮机转子来讲,摩擦可以产生抖动、涡动等现象,但实际有影响的主要是转子热弯曲。动静摩擦时圆周上各点的摩擦程度是不同的,由于重摩擦侧温度高于轻摩擦侧,导致转子径向截面上温度不均匀,局部加热造成转子热弯曲,产生一个新的不平衡力作用到转子上引起振动。

上述几点特征可以分析表明:由于汽轮机转子和上下汽缸加热不均匀以及进入汽轮机的蒸汽与内部金属温度不匹配导致动静部件之间的间隙变小,引起了动静摩擦,从而引发了轴系的异常振动。

4解决异常振动的措施

4.1提高轴封蒸汽的温度

在热态启机的过程中,发现高压轴封进汽处金属温度在290℃~310℃,此时高压轴封的进汽温度维持在180℃~220℃时,与高压轴封进汽处的金属温度就会有50℃以上的温差,进汽后会对轴系造成很大程度的冷却,直接表现为机组高压缸胀差一直不稳定,时高时低。因此,在保持机组高压胀差在正常范围内的同时,必须提高高压轴封的进汽温度和压力,使其与高压轴封进汽处金属温度相匹配。

针对本机组热态启机时,高压轴封温度与轴封进汽处金属温度不匹配的情况,主要可采取以下措施可避免温差大影响开机时机组振动:

1)停机后,将汽轮机缸内最高金属温度控制在270℃以下,再进行热态启机。

2)采用蒸汽参数更高的轴封汽源。可以用主蒸汽进行轴封供汽,不过此汽源需要加装减温减压装置,防止汽封压力、温度过高对汽封造成损害。

3)在轴封供汽母管上加装大功率的电加热器。机组热态启动时,通过电加热器来提高辅助蒸汽的温度以满足机组热态启动对轴封温度的要求。

第2和第3种方法需要设计部门和汽轮机厂家根据本机组热力特性确定具体的改造方案。

4.2减小上下缸的温差

在首次热态开机过程中,汽机高压内缸上下缸的温差为40℃~48℃,停机后,上下缸的温差会出现小幅度的增大,但是不会超过50℃,因此还是在开机允许范围内的。但是高压汽轮机的隔板汽封径向间隙的为0.3mm~0.6mm,通过计算可以知道,超高压汽轮机上、下缸温差每增加10℃,调节级下部径向间隙就会减小0.13mm。因此,若是汽封间隙安装时偏下限值,则会造成径向间隙减小,严重时会消失,造成动静摩擦,从而引发汽轮机振动。为此,需要将汽轮机的上下缸温差控制在20℃以内。

4.2.1造成上下缸温差大的原因分析

1)检查汽机汽缸的保温。由于上下缸具有不同的重量和散热面积,下缸重量大于上缸,下缸布置有抽汽管道,散热面积大,在同样的加热或冷却条件下,下缸散热快而加热慢,所以上缸温度会大于下缸温度;如果下汽缸的保温设计、施工不合理、保温层厚度不达标,就会加剧下汽缸的冷却,增大上下缸的温差。

2)检查疏水是否畅通。通过检查汽机抽汽、本体以及轴封的疏水,发现机组五段抽汽逆止阀前存在积水现象。五段抽汽作为采暖抽汽,在70MW负荷以下时,不作投用。设计上五段抽汽逆止閥前的疏水排放至无压,未进凝汽器,启机过程中开启疏水会降低汽机的真空,所以未开启,由此造成冷水反入汽缸内,降低汽轮机下缸温度。

4.2.2减小上下缸温差的措施

1)在进行汽缸保温时,应采用良好的保温材料(不宜使用石棉制品)和施工工艺,保证机组正常停机后的高压内缸上下缸温差不超过35℃,最大不得超过50℃;2)热态启动停机后,对疏水进行一次全面检查,确保疏水畅通并保证疏水及抽汽阀门的严密性,同时五段抽汽逆止门前的疏水接入凝汽器。开机时对蒸汽系统、汽机本体及抽汽回热系统进行充分的疏水;3)开机前,通过主蒸汽供汽对汽缸进行下半夹层加热。加热蒸汽的压力控制在2.0MPa~2.5MPa,进汽温度则高于高压内缸上半内壁温度即可。同时,需要严密监视夹层加热的进汽量,防止汽机转子被冲转。

5处理结果

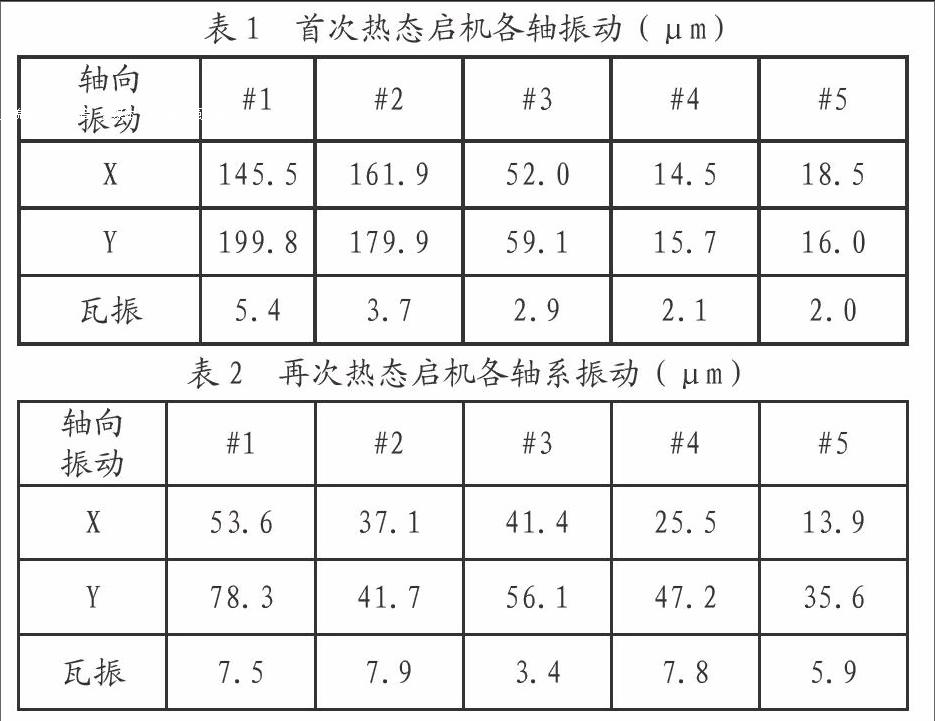

通过上述的处理措施后,再次进行了热态启动。冲转过程中,机组振动在升速全过程表现良好(振动峰值为92μm),机组顺利的定速3 000rpm。前后2次热态启机轴系振动情况如下表1所示。

通过表1、表2比较(同转速)轴系振动情况比较可知:通过提高高、低压轴封进气温度;减小汽机高压缸内外缸的上下温差;热态启机前机组进行充分疏水等措施有效改善了机组热态启动冲转转子轴系的振动情况,保证了机组的安全启动和运行。

6结论

通过对机组的热态开机异常振动的分析,判断和处理,我们得出以下结论:

1)在机组热态启动过程中,通过提高轴封的进气温度,可以有效避免出现汽封端出现动静摩擦。

2)在机组热态启动过程中,尽量减小汽机上下缸温差可以有效防止汽轮机启动时出现摩擦振动。

3)热态启动过程中,适当减小凝汽器的真空,有利于充分暖机,使汽机充分膨胀,从而避免出现异常摩擦振动。