重型卡车车架总成侧弯的工艺分析和解决措施

杜维维,杨少帅

(陕西重型汽车有限公司,陕西 西安 710200)

前言

随着我厂载货车大批量上市,载货车车架总成侧弯一次下线合格率较低成为了我厂目前生产亟待解决的问题,据 6月份统计数据,载货车车架总成侧弯一次下线合格率仅为66.8%。根据实际装配情况,经工艺分析,影响车架总成的侧弯可能有以下几个因素:

a、零部件质量问题 b、铆接顺序c、测量位置 d、车型e、车架长度f、横梁总成装配方法

工艺分析前,先测量和搜集51辆份车架总成和零部件质量数据,测量要求如下:

①数量:51辆

②测量对象:上线前纵梁腹面弯曲度、横梁总成宽度尺寸、下线后车架总成左右梁侧弯度

③工具:游标卡尺、鱼线销 钢板尺

④ 测量点

起始点:第一横梁总成上连接板第一颗铆钉向前300mm

终点:车架总成纵梁末端

中间点:每根横梁总成选取中心一处;横梁总成与横梁总成之间选取中心一处;飞机梁选取后桥一和后桥二中心处。

⑤测量位置

距纵梁上翼面60mm处

⑥计算方法

侧弯值=最大值-最小值

⑦车型:牵引、自卸、载货,其中牵引 12辆,自卸 6辆,载货33辆

⑧注:由于数据较多,此处不作汇总展示

根据以上测量数据,以下将对每个因素逐一分析和确认:

1 零部件质量问题

1.1 根据测量结果

将其中 33辆份载货车侧弯度不合格的车架总成数量统计如表1所示:

表1

1.2 14个侧弯车架总成

其中引起车架侧弯超差的有 22处,按类别分类如表 2所示:

表2

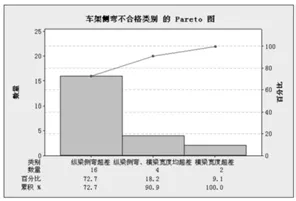

1.3 根据上表分析,做排列图如图1所示

由排列图可知,纵梁侧弯超差占 72.7%,是造成车架侧弯的主要原因。

图1

结论:零部件质量问题主要包括纵梁腹面侧弯超差和横梁总成宽度尺寸超差,是影响车架总成的侧弯度关键因素

2 车架铆接顺序

2.1 现有铆接顺序

从前到后先铆接横梁总成上侧铆钉,再铆接下侧铆钉,然后铆接飞机梁上侧和下侧,最后打紧螺栓和铆接纵梁加强铆。

2.2 存在问题

(1)由于各种因素(左右铆钉数量不同、铆接技能等),车架左右两侧不能完全实现对称铆接;

(2)由于上下排铆钉需要不同型号的铆钳,单侧不能实现对角铆接;

(3)试验

①试验条件:挑出14根横梁总成,分两组。

②试验方法:

14根横梁总成分两组,方法一:按照由前到后铆接;方法二:由中间到两边对称铆接。

③试验目的:新的铆接方法是否能保证车架宽度和侧弯度。

④试验数据:两种不同铆接顺序的车架侧弯度(此处不再汇总展示)。

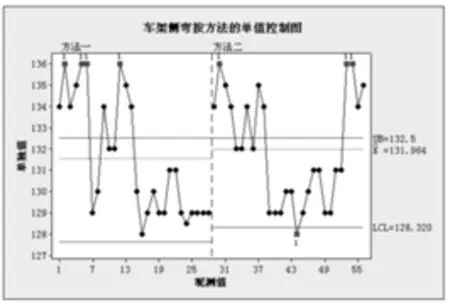

分别对两种方法测量的数据做控制图和箱线图如下图2,图3所示:

图2

图3

根据控制图和箱线图看出,方法一与方法二变化较小。

结论:不同的铆接顺序,对车架侧弯影响变化不大。

3 横梁总成装配方法

横梁总成铆接完毕后,宽度尺寸分布有正偏差和负偏差,那么以下将针对随机装配和挑选装配,两种装配方法对车架侧弯度影响作如下分析:

将两种不同装配方法的载货车车架不合格率统计对比如下表3所示:

表3

结论:改变横梁总成的装配方法,合格率有提升,说明横梁总成装配方法只是影响车架侧弯度的关键因素。

4 车型

我厂车型主要包括牵引、自卸、载货等,车型是否影响车架侧弯度,做如下分析:

4.1 利用单因子方差分析车架右侧弯度与车型的关系

单因子方差分析: 右侧弯度 与 车型

来源 自由度 SS MS F P

车型 2 32.15 16.07 6.27 0.004

误差 49 125.60 2.56

合计 51 157.75

S = 1.601 R-Sq = 20.38% R-Sq(调整)= 17.13%

4.2 利用单因子方差分析车架左侧弯度与车型的关系

单因子方差分析:左侧弯度与车型

来源 自由度 SS MS F P

车型 2 31.64 15.82 7.68 0.001

误差 49 100.99 2.06

合计 51 132.63

S = 1.436 R-Sq = 23.86% R-Sq(调整)= 20.75%

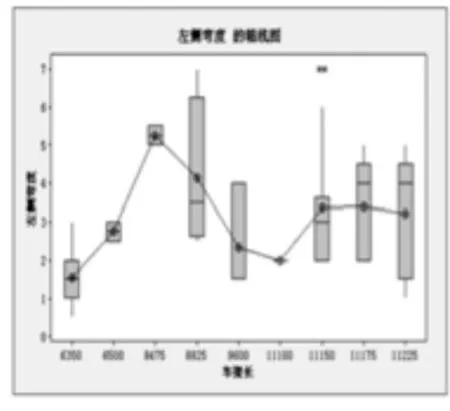

4.3 绘制箱线图如下图4,图5所示

图4

图5

结论:根据P值和箱险图看出,车型是影响车架总成侧弯度的关键因素。

5 车架长度

车架总成长度范围 6000~12000,那么长度是否影响车架侧弯度,分析如下:

5.1 利用单因子方差分析车架左侧弯度与长度关系

单因子方差分析:左侧弯度与车架长

来源 自由度 SS MS F P

车架长 8 46.39 5.80 2.89 0.011

误差 43 86.24 2.01

合计 51 132.63

S = 1.416 R-Sq = 34.98% R-Sq(调整)= 22.88%

5.2 利用单因子方差分析车架右侧弯度与长度关系

单因子方差分析:右侧弯度与车架长

来源 自由度 SS MS F P

车架长 8 72.05 9.01 4.52 0.000

误差 43 85.69 1.99

合计 51 157.75

S = 1.412 R-Sq = 45.68% R-Sq(调整)= 35.57%

5.3 绘制箱线图如下图6,图7所示

图6

图7

结论:根据P<0.05原则判断,长度是影响车架侧弯度的关键因素。

6 测量位置

同一个车架总成,由于车架总成前端为自由状态,无连接,前端纵梁的平行度和弯曲无法保证,选择不同的测量起点位置,会有不同的侧弯值。 如选择测量起点为第一道横梁总成,一般车架侧弯比例较少; 如选择第一道横梁向前300,则侧弯比例增多; 如选择车架纵梁最前端,则侧弯现象严重。现对测量位置分析如下:

6.1 利用单因子方差分析左梁侧弯度与测量位置的关系

单因子方差分析:左梁与测量位置

来源 自由度 SS MS F P

总位置 11 99.26 9.02 4.77 0.000

误差 264 498.99 1.89

合计 275 598.24

S = 1.375 R-Sq = 16.59% R-Sq(调整)= 13.12%

6.2 绘制箱线图如下图8所示

结论:根据P<0.05原则判断,测量位置也是影响车架侧弯度的关键因素。

图8

综上所述: 影响车架总成侧弯度关键因素有零部件质量问题、测量位置、车型、长度、装配方法。

根据以上分析,为提高车架总成侧弯一次下线合格率,应从以下几点实施:

a)改变横梁装配方法:装配前测量挑选同偏差的横梁总成;

b)设计自制工装:针对弯梁总成宽度尺寸问题,设计一套工装用于铆接控制弯梁尺寸;

c)委外件质量控制:召开专题会,明确委外件加工控制标准和运输过程注意事项;

d)明确检验标准、返修标准:确定载货车侧弯度值和检验频次等;由于回弹,提高侧弯度返修标准;

e)规范测量方法:规范侧弯度的测量起始点、测量位置、测量注意事项。

以上对策实施1个月后,重新对载货车车架总成侧弯度进行测量,经统计,一次下线合格率已提升至91.5% ,证明效果明显。

7 结束语

本文通过数据测量和六西格玛工具分析,找到了影响车架总成侧弯度的关键因素,并采取一定对策后,提高了车架总成侧弯度一次下线合格率。

参考文献

[1] 马林.六西格玛管理.[M].2014年.中国人民大学出版社.

[2] 吴令云.MINITAB软件入门.[M].2012年.高等教育出版社.

[3] 顾小玲.量具、量仪与测量技术.[M].2009年.机械工业出版社.