湿式DCT自动变速箱离合器冷却流量控制策略的研究应用

王烨,张友皇,朱成

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

典型的湿式双离合器自动变速箱主要由油泵、湿式双离合器、电子控制系统、液压系统以及齿轮等硬件组成。湿式双离合器自动变速箱包含两个输入轴,一个输入轴控制奇数档齿轮,另一个输入轴控制偶数档齿轮,由电子控制系统和液压系统控制各档位的结合与分离。换档时,一个离合器将已啮合的齿轮失去动力,同时另一个离合器使预啮合的齿轮得到动力。通过两个离合器的交替工作实现连续传递动力,具有换档平顺、效率高、舒适性好的优点。

在动力传递控制过程中,双离合器会根据不同档位的结合进行不断的结合、释放,双离合器温度会不断的上升,因此离合器温度有可能会高于安全设定值,此时,如果再继续控制离合器结合、释放,那么离合器有可能会因为温度过高而烧蚀。

目前整车上的湿式双离合器自动变速箱没有专门系统地针对离合器进行冷却流量控制的功能,而在整车正常行驶过程中,当发动机转速稳定在某一转速时,油泵的出油总量一定,由于离合器冷却和齿轮润滑是基于同一油路,因此,当离合器冷却流量增大的同时,齿轮润滑的流量则相对减小。离合器冷却流量需要根据实际工况而进行调节,在大负载下的起步、长时间上坡等工况下,离合器经常处于滑摩工作状态,会产生大量的热量,此时需要加大冷却流量,保护离合器;而在郊区工况下,换档频率低,离合器产生热量低,此时可适当减小冷却流量。因此,根据实际工况对离合器冷却流量进行控制,有利于延长离合器和变速箱使用寿命。

1 控制策略设计

本文针对某款湿式双离合器自动变速箱进行离合器冷气流量控制策略设计,设计遵循国际通用的V型开发流程,从需求、策略设计、建模、仿真测试、代码集成和编译、实车测试等方面开展并完成了离合器冷却流量策略开发。本文重点对策略设计和实车测试进行了介绍说明。

1.1 控制需求

本文的设计目的和需求主要是:

1)离合器冷却流量根据实际工况而进行调节;

2)尤其是在大负载下的起步、长时间上坡等工况下,离合器经常处于滑摩工作状态,会产生大量的热量,此时需要加大冷却流量,保护离合器;

3)在郊区工况下,换档频率低,离合器产生热量低,此时可适当减小冷却流量。

1.2 离合器冷却流量控制策略设计

图1 离合器冷却流量控制流程图

为实现上述目的,所述湿式双离合器自动变速箱的离合器冷却流量控制流程如图1所示,控制系统监测到离合器1和离合器2的滑摩功大小并求和,通过查询滑摩功、变速箱油温和离合器冷却流量的二维表得到离合器冷却流量 1,由于滑摩功计算已经是非常通用,这里不再描述滑摩功计算方法。控制系统监测到离合器温度和变速箱油温并求差,通过查询温度差和离合器冷却流量的一维表得到离合器冷却流量2。控制系统监测变速箱换挡状态,根据换挡状态选择离合器冷却流量3。在三组离合器冷却流量中选择最大值作为输出,经过离合器冷却流量的最大最小值限制过滤后,得到期望的离合器冷却流量。

如图2所示是湿式双离合器自动变速箱的离合器冷却流量控制的档位检测状态流程图。换挡检测状态是指根据变速箱系统中的子变速箱1(奇数档)和子变速箱2(偶数档)各自的档位控制状态进行检测,判断子变速箱1或子变速箱2是否处于换挡过程。若子变速箱1中,当前档位不等于请求档位,则子变速箱1将进行档位变换;若当前档位等于请求档位,则子变速箱1不进行任何档位变换。若子变速箱2中,当前档位不等于请求档位,则子变速箱2将进行档位变换;若当前档位等于请求档位,则子变速箱2不进行任何档位变换。只要其中一个子变速箱发生档位切换,则认为变速箱处于换档过程中。只有当两个子变速箱均未发生档位变化时,则认为变速箱没有发生换档。

图2 换档检测状态流程图

图3 所示为湿式双离合器自动变速箱的离合器冷却流量控制的基础冷却流量控制波形的控制流程图。基础冷却流量波形设定为梯形波,根据初始设定值,包括波形的最小值、波形的最大值、上升时间、下降时间,最大值稳定时间、最小值稳定时间,产生变化的离合器冷却流量。这里的时间、流量等设定值是可标定的,可以根据不同车型情况进行不同的标定。本文初始设定值中的上升时间为1s、下降时间1s、最大值为14L/min和最小值10L/min,计算波形的上升斜率和下降斜率,其中,上升斜率 Kup=(冷却流量最大值-冷却流量最小值)/上升时间,下降斜率 Kdown=(冷却流量最大值-冷却流量最小值)/下降时间。第二步从最小值开始,按照上升斜率增加离合器冷却流量,达到最大值后,维持初始设定值中的最大值稳定时间。第三步从最大值开始,按照下降斜率减小离合器冷却流量,达到最小值后,维持初始设定值中的最小值稳定时间。

图3 基础冷却流量控制波形的控制流程图

2 实车测试

根据以上控制思想搭建了湿式双离合器自动箱的离合器冷却流量控制模型。模型主要包括两个大模块,一个是档位检测模块,一个是离合器冷却流量控制模块。软件模型搭建完成后,通过模型在环测试(MIL)和代码在环测试(SIL)后即可进行代码集成和编译工作。本文这里不再赘述。将集成好的控制软件刷写到变速箱控制器(TCU)中,并在某款搭载双离合器自动变速箱的整车上对离合器冷却流量控制策略进行验证。

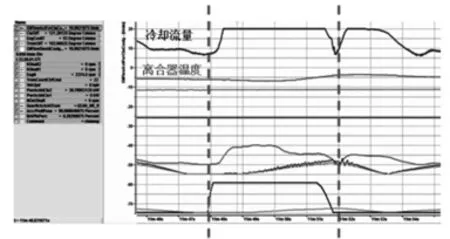

图4 怠速工况下的离合器冷却流量控制

验证工况分为静态验证和动态验证两种。静态验证是指车辆在静止情况下,离合器冷却流量的工作情况。动态验证是指在定义的工况下进行测试,如大油门起步、爬坡等工况,看离合器冷却流量的工作情况,最终通过离合器温度的冷却情况验证该策略的有效性。

图4所示,高温状态下(变速箱油温106℃,离合器油温112℃),当车辆处于静止状态时,发动机怠速转速780rpm(两条虚线之间),此时冷却流量主要受变速箱油温和离合器油温影响,因此最终得到的冷却流量是一组梯形波,根据设置的标定参数,波形最大值为14L/min,最小值为10L/min,上升时间为1s,下降时间1s,最大值保持时间1s,最小值保持时间2s。离合器温度从左边虚线位置的110℃,经过25s后下降到106℃(右边虚线位置)。

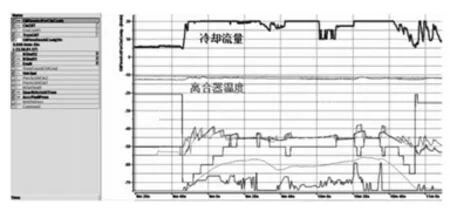

图5 1档起步工况下的离合器冷却流量控制

图5 所示,车辆1档起步时(虚线之间,左边虚线是驾驶员踩下油门踏板开始起步),冷却流量受到离合器滑摩因素、变速箱油温(106℃)和离合器油温(108℃)影响,由于起步过程中离合器主从动盘存在较大的滑差,导致离合器温度在起步的3秒内从108℃迅速飙升到122℃。此时,离合器冷却流量根据计算,从怠速时的梯形波(最大值12L/min,最小值10L/min)逐渐增大,最终调整到20L/min,并保持。当第6秒时起步结束,受离合器冷却流量调节影响,离合器温度从122℃逐渐降低,避免离合器温度过高。

图6 R档起步工况下的离合器冷却流量控制

图6 所示,车辆R档(倒档)起步时(虚线之间,左边虚线是驾驶员踩下油门踏板开始起步),冷却流量受到离合器滑摩因素、变速箱油温和离合器油温影响,与1档起步类似,由于起步过程中离合器主从动盘存在较大的滑差,离合器温度在120℃左右。此时,离合器冷却流量根据系统实际状态,冷却流量计算值从蠕动时的6L/min迅速调整为20L/min,并保持到起步结束, 有效的防止了起步过程中离合器温度过高。

图7 行驶过程中的离合器冷却流量控制

图7 所示是车辆正常行驶过程,车辆从1档起步顺序升档至6档,并保持高档位自由行驶一段时间,最后在制动降档至1档。整个过程中冷却流量根据离合器滑摩因素、变速箱油温和离合器油温等实时计算冷却流量,车辆从最初的6L/min,随着车辆起步调节至20L/min并保持一段时间。后续再随着车辆的状态进行实时调节。整个过程中离合器油温维持在 100℃上下,没有较大波动。另外,整个过程中车辆驾驶感觉良好,换挡平顺,可以说明冷却流量控制没有对车辆驾驶性能产生影响。

3 结束语

本文介绍了一种湿式双离合器自动变速箱的离合器冷却流量控制方法,主要利用离合器滑摩功、离合器油温和变速箱油温、换档状态等因素,共同决定期望的离合器冷却流量,较为全面的考虑到了系统的冷却流量控制与润滑的平衡关系,有利于根据实际情况,恰到好处的为离合器提供适量的冷却流量,避免了过度冷却以及润滑不充分的不利影响。

本文通过基于模型的设计,将生成后的代码下载到变速箱控制器中,在整车中对冷却流量控制策略进行了测试验证,从测试结果可以看出,在怠速、1档起步、R档起步以及正常驾驶过程中,离合器冷却流量能够根据实际工况进行调整,保证离合器温度的快速冷却,不至于过高。

该湿式双离合器自动变速箱的离合器冷却流量控制方法,延长了离合器寿命、增加了变速箱以及整车驾驶安全性。

参考文献

[1] 周小健,刘文忠,罗大国, 陈勇,赵福全.湿式双离合器自动变速器冷却系统设计与验证.[J]底盘技术.

[2] 贾方涛.多片湿式离合器冷却系统温度特性的仿真研究.[J]吉林大学.

[3] 谭浩强.C程序设计.[M]清华大学出版社.

[4] 吴光强.双离合器式自动变速器控制系统的关键技术.[J]机械工程学报.

[5] 陈然,孙东野,刘永刚.双离合器式自动变速器建模与控制系统仿真[J].重庆大学学报: 自然科学版,2010,33(09):1-7.

[6] 张祥,杨志刚,张彦生.汽车AMT系统的Matlab/Simulink建模与仿真[J].系统仿真学报,2007, 19(14):3339-3343.

[7] 丁健林.湿式多片离合器热场分析及温度预估模型研究[D].重庆:重庆大学,2011.

[8] 姚仲鹏,王新国.车辆冷却传热.[M].北京:北京理工大学出版社,2001.6.