浅析电控风扇对某重卡等速油耗的影响

曹凤明

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

为提升发动机的燃油经济性,提高市场竞争力,许多重型商用车生产厂商在国Ⅴ排放阶段,开始匹配电控风扇。电控风扇是一种恒温扇,采用电控风扇,发动机可通过ECU自动调节风扇的转速,使整车的水箱温度、中冷器温度及冷凝器温度压力始终保持在合理的工作范围,保证发动机一直运行在最佳热效率的温度,可改善整车的动力性,明显提升整车的燃油经济性。在节能的同时,还可以减少一氧化碳等废气的排放,减少发动机磨损,延长发动机的使用寿命。

本次分析及验证,采用的电控风扇为电控硅油离合器风扇,该类风扇的优点是可实现风扇转速的连续可调,是目前应用较多的一种电控风扇。

1 测试车辆及测试条件的选择

1.1 等速油耗改善效果影响因素分析

经分析,电控风扇的节油效果受散热器和中冷器的散热能力、冷凝器压力控制策略、风扇的控制逻辑等诸多因素影响,因此在不同的车型,即使匹配同一款风扇,其节油效果也可能存在较大的差异。电控风扇的影响因素复杂,要全面评估其节油效果较为困难。

本次节油效果的评估,是针对某成熟的牵引车,采用某特定的风扇和特定的风扇控制策略所能达到的节油效果。在分析和试验过程中,考虑的主要影响因素为水温,因此选择采用较低的环境温度和关闭空调的方法,排除进气、空调控制等因素的影响。

1.2 整车基本参数

表1 整车基本参数Tab.1 Truck Parameters

整车基本参数如表1所示,车辆常用车速为90km/h。

1.3 测试条件

测试油耗时,保证合理的环境温度(20℃),关闭空调。风扇转速与水温控制策略采用如下的对应关系:

表2 水温与风扇转速对应关系表Tab.2 Coolant Temp. vs Fan Speed

2 等速油耗改善效果计算方法

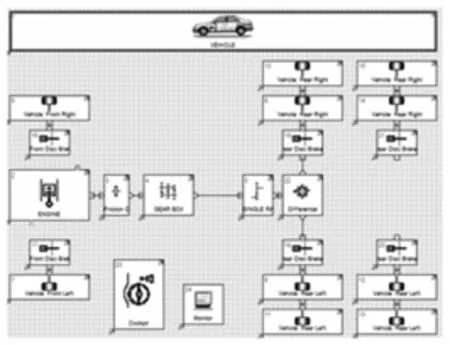

2.1 建立整车CRUISE模型

应用电控风扇后,整车等速油耗的改善效果计算采用目前应用广泛的AVL公司的CRUISE软件,在软件中输入整车的相关参数,设定计算任务。为了提高仿真的精度,行驶阻力采用道路试验的滑行阻力。

图1 整车CRUISE模型Fig.1 Truck CRUISE model

2.2 风扇消耗功率分析

图2 风扇功率消耗图

风扇运行时消耗的功率,与扇叶型式、风扇直径、风扇转速、每秒通风量相关。本次验证采用的风扇为某风扇厂家提供的直径730的环形风扇。考虑通风量对风扇功率影响较小,为简化计算,可以忽略。经过分析和整理后,风扇的消耗功率近似为如图2曲线。

2.3 风扇自动控制状态和风扇直连状态的整车等速油耗的模拟计算方法

对于匹配电控风扇的发动机,在采用合理并且较低的环境温度,关闭空调,排除中冷器和冷凝器对风扇转速的影响的情况下,散热器的散热能力对风扇的运行状态有显著影响。本次等速油耗的改善效果评估采用的车辆,标配大散热器,散热能力强,整车在路况良好的道路上等速行驶时,车辆的迎风可基本满足散热需求,等速行驶时,风扇基本处于滑转状态,不需要消耗额外的功率,风扇在上坡、不良路面、大功率输出时,提供辅助散热。

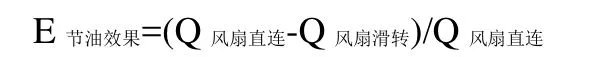

综上,风扇自动控制状态的整车油耗,可近似由风扇滑转状态的整车油耗代替,故节油效果可近似由下列公式得到:

上式中各参数含义如下:

E节油效果—应用电控风扇后的节油效果

Q风扇直连—风扇处于直连状态时,整车的等速油耗

Q风扇滑转—风扇处于滑转状态时,整车的等速油耗

2.3.1 风扇滑转时等速油耗计算方法

通过风扇厂商提供的信息,风扇在滑转状态下转速约为200r/min,查图2可知,风扇1000r/min转速,消耗的能量约2kW,推算在200r/min转速下,消耗能量会更小。为计算方便,把风扇滑转时功率消耗近似为0。

2.3.2 风扇直连时等速油耗计算方法

计算风扇直连时的等速油耗时,考虑将风扇的功率消耗,体现到传动系统传动效率的改变中。

以60km/h为例,风扇滑转下发动机输出功率P滑=,风扇转速n风扇=,查图2可得到风扇的消耗功率约为4.5kW。

将风扇的功率消耗折合为传动效率的损失,折合后的传动效率为,按该传动效率重新计算发动机油耗,可得到60km/h车速下风扇直连状态的等速油耗。

其余车速的计算方法与上述方法相同。

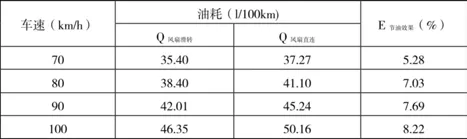

2.4 等速油耗改善效果分析

按1.2.3.1及1.2.3.2的计算方法,得到如下计算汇总结果:

表3 不同风扇状态油耗对比(理论值)Tab.3 Diesel Consumption of Different Fan Status (Calculation)

如表 3,应用电控硅油离合器风扇后,预计理论节油效果约为5-8%,且随着车速增加,等速油耗改善效果更为明显。

3 试验验证

在转毂试验台架上进行测试验证,在风扇自动控制状态、直连状态按车辆动力经济性试验规范各进行一次试验,记录等速油耗。试验数据记录如下:

表4 整车油耗及风扇转速(风扇自动控制状态)Tab.4 Diesel Consumption and Fan Speed (With Electric Controlled Viscous Clutch Fan)

表5 整车油耗及风扇转速(风扇直连状态)Tab.5 Diesel Consumption and Fan Speed (With Direct Connected Fan)

3.1 cruise计算模型精度验证

由于风扇直连状态整车油耗理论计算值是在风扇滑转基础上进行的,故通过表3中风扇滑转状态等速油耗与表4中等速油耗进行对比,对cruise模型计算精度进行验证,验证结果如下如下:

表6 cruise计算模型精度验证Tab.6 Cruise Model Accuracy Verification

通过表 6对比看出,理论计算值与试验值偏差均在 5%以内,Cruise模型的计算精度较好。

3.2 节油效果试验验证

表7 不同风扇状态油耗对比(试验值)Tab.7 Diesel Consumption of Different Fan Status (Experiment)

经过试验验证,应用电控硅油离合器风扇后,试验验证的节油效果约为1-8%,且随着车速增加,节油效果也逐渐明显。节油效果的变化趋势与理论分析基本保持一致。

4 数据偏差分析

4.1 理论油耗值与试验油耗值的偏差分析

Cruise模型中,传动效率设置原则会影响等速油耗的计算值。

对于车辆的最高档,车辆的变速箱传动效率η变速箱≥98%,后桥传动效率η后桥≥94%,总传动效率η实车=η变速箱×η后桥≥92.12%。

为计算方便,在计算模型中,变速箱传动效率设置为98%,后桥传动效率设置为94%,均为下限值,导致油耗理论值比试验值偏大。

4.2 理论节油效果与试验节油效果偏差分析

应用电控硅油离合器风扇后,节油效果试验值要差于计算值,经分析主要有以下几个因素:

4.2.1 风扇滑转时

也会消耗功率,但该功率很小,为计算方便,忽略了风扇滑转的功率消耗。在计算节油效果时,会导致节油效果略偏高。

4.2.2 试验时

风扇自动控制状态下,风扇的转速并非一直处于滑转状态,存在一定的转速波动,风扇转速提高也会相应地增加油耗,故该状态下油耗计算值比理想状态下会略高。

5 结论

匹配电控风扇对整车的油耗会有较为改善,本文主要目的是对改善的效果做定量分析,并进行试验验证。经过分析和验证,可得出如下结论:

5.1 相对于直连风扇

电控风扇理论分析的节油效果约为5-8%,试验验证的节油效果约为 1-8%,理论分析与试验验证的节油效果基本一致。

5.2 在某一确定的档位下

应用电控风扇后等速油耗的改善效果与车速密切相关,车速越高,等速油耗的改善越明显。等速油耗的改善效果的变化趋势与理论分析保持一致。

5.3 在风扇相关的参数不完整的情况下

可以将不同车速下的风扇功率整合并体现在传动系统的传动效率的损失中。经过试验验证,该方法的精度可以满足分析的需求。

参考文献

[1] 余志生.汽车理论.[M]机械工业出版社,2009.

[2] AVL Cruise User Guide.

[3] 陈家瑞.汽车构造(上册)[M].机械工业出版社,2001.

[4] GB/T 12545.2-200l,商用车辆燃料消耗量试验方法.

[5] 雷嗣军.汽车动力传动系参数匹配与仿真优化.[M]浙江大学出版社,2010.

[6] 韩宗奇,李亮,测定汽车滑行阻力系数的方法,[M]汽车工程,2002(4).