多组分液体容器安全阀火灾工况下泄放量的计算

高 桐,王增辉

(中海油石化工程有限公司,山东 青岛 266101)

化工系统有装置操作压力高,化工物料可燃易爆的特点。从工厂设备中渗漏出来的可燃物质一旦遇到明火就很容易引起火灾。而在火灾中释放的热量会以辐射或者直接传热的形式被容器吸收,容器和管道内的物料很容易因为吸热而体积增大,使系统发生超压,产生爆炸事故[1-2]。为了避免超压事故,在设计盛放液体的容器的安全阀时,要根据容器内气化产生量来计算容器安全阀的泄放量。在API-520,API-521中规定[3-4],对于没有足够消防保护措施和有能及时排走地上泄露的物料时,容器的泄放量为:

(1)

式中:W—容器的泄放量,kg/kg;

Ht—释放压力和温度下的混合物中的气化潜热,kJ/kg;

F—环境系数;

A—总湿润面积,m2。

火灾工况下安全阀的计算中,如果容器内存储的是多组分液体,则计算较为复杂。这是因为多组分液体容器安全阀的泄放过程是一个宽沸点油品蒸馏的过程。初馏点和终馏点分别近似于最轻和最重组分在泄放压力下的沸点。在整个过程中,气相组分,液相组分,物料温度和气化潜热都随着时间变化,无法选取最合适的气化潜热[5]。除此之外,容器的吸热量不仅用于蒸发液体,也用于使容器内液相的升温和克服混合效应。气体泄放的最大量不仅取决于吸热率,也取决于容器内各种组分的实际组成。

为了更准确的计算火灾工况下多组分液体容器的安全阀泄放,本文推荐两种计算方法。

1 计算方法

1.1 通过多级闪蒸模拟安全阀泄放

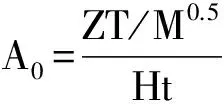

针对多组分混合物压力容器,文献[6]介绍了一种多级连续闪蒸方法计算火灾工况下安全阀的泄放量。这种方法将连续闪蒸过程拆分为多级闪蒸,将每一级的热吸收量与产生的气体量的比值作为这一级产生气体的气化潜热。由于工程设计中对于窄馏分,可以近似认为液相温度无变化,忽略混合效应。因此对于每一级闪蒸,计算所得的气化潜热都是比较准确的。该方法在国外工程公司广泛使用[6]。

1.2 引入时间变量的动态模型

容器的总热吸收不仅引起汽化,而且提高了容器中残留液的温度,使其保持在沸点温度。在这个过程中,还会有溶解的蒸汽受热后从液体中释放出来,由于这个过程属于分离或者脱气过程,将这部分热量计入潜热效应是不合理的。因此,对于这些或其他有着宽沸点范围的多元混合物,建立一与时间有关的模型可以增加计算最大泄放量的准确性[5,7]。

2 复杂组成缓冲罐的安全阀计算

为了能够比较两种方法的计算,现选用某存放复杂组成物流的缓冲罐进行安全阀设计,缓冲罐为立式容器,高度为6200 mm,直径为2400 mm,高高液位为4500 mm。该容器在工作中处于没有保温,周围也没有喷淋与防火设施的环境中。为了能更深入的分析两种计算方法,本文设计两种物料,对不同组成立式罐(表1)的情况进行安全阀火灾工况的泄放模拟。

表1 立式缓冲罐组成

2.1 通过选择合适的汽化潜热修正计算过程

通过HYSYS软件来模拟该混合物在释放压力下的多级闪蒸,在释放压力下进行闪蒸,每一级都要吸收足够的热量以确保可以蒸出同样的气相量,直至蒸干。

图1 多级闪蒸模拟模型

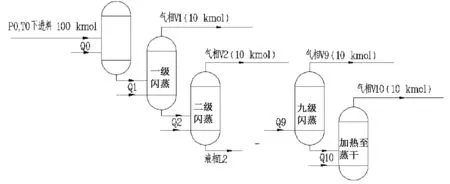

从模拟中得到的气化潜热结果如表2、3。

表2 工况一多级闪蒸法计算结果

表3 工况二多级闪蒸法计算结果

对于工况一,整个蒸发过程吸热量逐渐升高,蒸发焓也呈现出逐步升高的结果,但在最后一级蒸发时突然降低。这是由于罐内的重组分集中留在最后一级蒸发。虚拟参数A0的最大值出现在第一级蒸发时,因此,选择气化温度为108.4℃时的蒸发焓作为计算基准,得到的泄放量为22441 kg/h。

对于工况二,整个蒸发过程的吸热量逐级降低,蒸发焓也逐级降低,虚拟参数A0的最大值出现在最后一级蒸发时。因此,选择气化温度为222℃时的蒸发焓作为计算基准,得到的泄放量为22030 kg/h。

2.2 采用HYSYS动态模拟计算安全阀泄放量

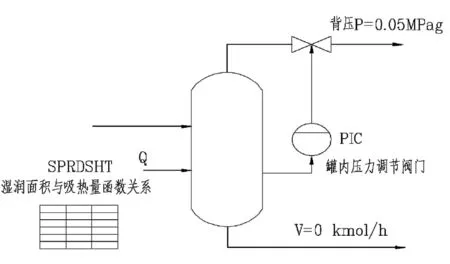

图2 动态模拟模型

使用HYSYS软件可以对这个过程进行相对准确的动态模拟,其模型见图2。首先需要模拟容器在正常运行时的状态。在静态模拟模式下建立气液分离罐模型,在液相物流设置调节阀VLV-100及液位控制,设置罐的体积参数与液位控制值,在动态模拟模式下将罐充至正常条件下的运行液位。

将罐的进料与液相出料流量调至0,增加热量输入,输入值按照API520的规定设定为罐湿润面积的函数。为气相物流设置压力控制,目标值设定为火炬总管的定压,运行模型至罐内压力达到设定值。

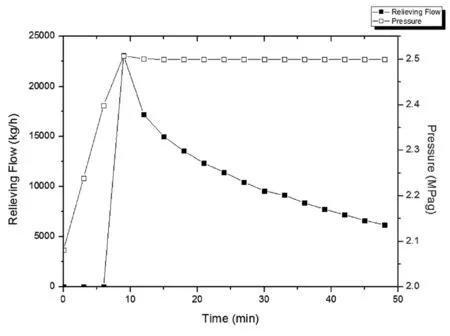

火灾工况下,容器内压力和泄放量随着时间的变化如图3、4所示。

在达到定压之前,缓冲罐内的物料中较轻的组分会随着热量输入而不断蒸发,容器内压力逐渐上升。在达到泄放压力时,安全阀开始泄放。在工况一中,容器安全阀在达到定压时开始泄放,泄放量一开始达到最大,随后逐渐降低。在工况二中,容器内压力上升缓慢,但维持上升趋势。但随着温度升高,容器内重组分开始蒸发,泄放量达到一个新的峰值,最后稳定下降。由模拟结果可知,两个安全阀的最大泄放量分别是在23089和13003 kg/h。其中,工况一的动态模拟结果和采用多级闪蒸模拟得到结果接近,而工况二的计算值要显著低于采过多级闪蒸模拟得到的结果。这是因为在罐内液体逐级受热汽化的过程中,罐体的湿润面积在不断减小,吸热效率不断降低。而采用静态模拟无法表征湿润的面积变化。

由结果可知,对于轻组分含量较高,泄放量在安全阀开启时达到最大的安全阀,两种计算方法得到的结论较为相似。而对于重组分含量高,或者馏程范围较宽的馏分,多级闪蒸模拟虽然可以找到最小蒸发焓,却无法表征此时的湿润面积,这种情况下,采用动态模拟才可以得到最准确的结果。

图3 工况一泄放过程中容器压力和安全阀泄放量的变化 图4 工况二泄放过程中容器压力和安全阀泄放量的变化

3 结论

本文通过采用采用HYSYS软件静态模拟下的多级闪蒸和动态模拟下的简单分离罐对火灾工况下安全阀泄放的过程进行了模拟和计算。其中,采用多级闪蒸模拟法在国外工程公司广泛应用,计算得到的结果也比较可靠保守。动态模拟法能够最大程度模拟真实情况下安全阀的泄放,相较于其他方法准确性更高。

参考文献

[1]任美凤,卞潮渊,杨 健. 火灾工况压力容器安全泄放量计算公式的探讨[J]. 化工设计,2006,16(1):47-49.

[2]张德姜,王怀义,丘 平. 石油化工装置工艺管道安装设计手册:设计与计算[M]. 北京:中国石化出版社,2014.

[3]中国海洋石油总公司.SY/T 10043-2002 泄压和减压系统指南[S].北京: 石油工业出版社,2002.

[4]中国海洋石油总公司.SY/T 10044-2002 炼油厂压力泄放装置的尺寸确定、选择和安装的推荐作法[S].北京: 石油工业出版社,2002.

[5]冯传令,杨 勇. 原油容器安全阀火灾工况泄放量动态模拟[J]. 石油工程建设,2006,32(6):46-48.

[6]罗 娜. 多组分液体容器安全阀外部火灾工况下释放量的计算[J]. 化工设计,2014(2):8-11.

[7]郑志刚,潘澍宇,邓婷婷,等. 碳四容器安全阀火灾工况泄放的动态模拟[J]. 广州化工,2013,41(22):202-204.