发夹式换热器结构研究及热工设计

王振锋,宋印玺

(上海核工程研究设计院有限公司,上海 200233)

换热器是将热流体的部分热量传递给冷流体的设备,在核工业中应用广泛,其中管壳式换热器以其结构简单、传热面大,安全可靠性高等特点,成为核工业中应用最广泛的换热器结构形式。核工业中管壳式换热器包括U形管式、发夹式、蛇管式、套管式等结构形式,发夹式换热器是使用U形弯头连接,具有单管程、单壳程结构的换热器。在秦山30W、AP1000核电机组中拥有一定数量的发夹式管壳式换热器,例如:废液冷却器、硼回预热器、过剩下泄热交换器、硼回凝水冷却器、CVS再生热交换器等。

目前对于发夹式换热器的研究较少,其热工设计也是鲜见报道,因此本文对发夹式结构换热器进行初步研究并利用HTRI软件进行热工设计。

1 发夹式换热器特点

1.1 发夹式换热器结构特点

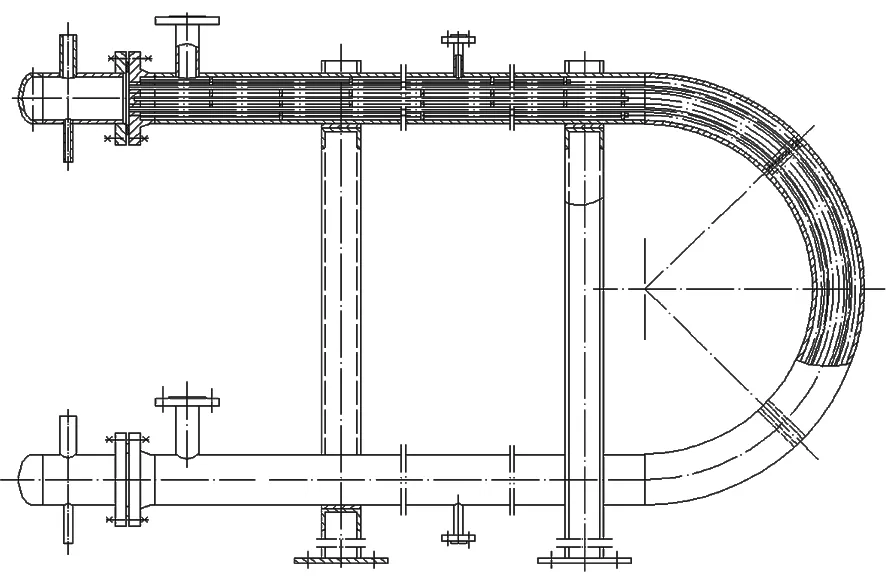

图1 发夹式换热器外形图

发夹式换热器是单管程、单壳程,管束及壳体均为U形形状的换热器,壳体通过U形弯头连接,U形弯头与两段壳体焊在一起或者通过法兰连接,由于其形状类似发夹,因此被叫做发夹式换热器(见图1)。当管束由单根换热管组成时,即为套管式换热器,其结构简单,适用于高温、高压流体,特别是小流量流体的传热[1]。发夹式换热器外形结构可以看成将单管程、单壳程的固定管板式换热器弯制成U形形状,也可以看成是将双管程、双壳程的U形管式换热器的管箱、壳体分离后的结构。因此,发夹式换热器适用的壳体比传统管壳式换热器的壳径要小的多,一般选用无缝管作为壳体。

发夹式换热器可以实现全逆流换热,不存在冷热流体间温度交叉的问题[2];且由于壳体、管间距设计的较小,可以提高流体流速、提高传热系数,具有单位体积传热面积大,管内传热系数高的特点;发夹式换热器管束两端采用两块独立的管板,减小了管板直径,进而可以减小管板的厚度,降低设备成本;发夹式换热器还可以设计成管束可拆卸结构,管侧管板通过一个支撑法兰与管程密封法兰用螺栓连接;壳侧筒体与壳侧密封法兰焊接,管、壳两侧的法兰连接中均装有密封圈,保证设备的密封性;这种结构形式,可以在去除U段筒体后将管束从壳体中抽出。

图2 发夹式换热器结构图

发夹式换热器壳径小、管束采用U形管且具有独立管板的结构特点使其适用于高压、高温差及存在温度交叉的工况条件。因此在核电站高压、高温差或存在温度交叉的工况下,选用此种结构形式的换热器较多。由于核电的特殊性,核电用发夹式换热器的管箱与管板大多采用全焊接连接,壳体与管板以及U形段壳体与直段壳体间均采用焊接连接。壳程内直段设置折流板,流体错流换热,U形段设置管束支撑,流体纵流换热,如图2所示。

1.2 发夹式换热器的优点

与传统管壳式换热器相比,发夹式换热器的结构特点及原理决定了其具有以下优点[3]:

(1)管程和壳程分别采用独立的封闭体系,可以在高温差和高压差条件下使用,能够防止热力振动。

(2)采用U形管束及两块独立管板,管束可以自由伸缩,从而消除温差应力,具备温差补偿效应,适用于管壳侧温差较大的工况。

(3)壳体直径较小,可以承受更高的压力。

(4)单管程、单壳程结构,管、壳侧介质可以实现纯逆流流动换热,换热效率更高,而且可以解决温度交叉问题。

(5)对于小流量流体传热的工况,其结构可以获得更高的流体流速,使其处于一个合理的水平,从而提高换热效率,减少结垢,延长设备寿命。

2 发夹式换热器的热工设计

发夹式换热器热工设计主要有传热计算、压降计算与流致振动计算三方面[2],需按照TEMA或者GB151[4]进行相关计算。发夹式换热器中包含流体错流换热与U段流体纵向流换热,手工计算比较繁琐,工作量较大。在实际工程中,通常采用通用换热器设计软件进行计算。

核电站中发夹式换热器一般采用HTRI软件Xhpe模块进行计算,其计算模型中结构简图见图3。由于之前软件中无法输入图3中L1、L2参数,导致计算模型无法与实际结构完全一致,而且该模块中无法进行流致振动计算,因此很多设计人员将发夹式换热器拉直转换成固定管板式换热器采用Xist模块计算,可以一次完成热工设计。但发夹式换热器U段区域流体为纵向流换热,直段区域为错流换热,而固定管板式换热器流体都为错流换热,此外采用Xhpe模块计算中不考虑L2部分换热管参与换热,而Xist模块中认为直管段均参与换热。因此设计人员在建立模型时都会进行保守处理,以保证设备满足设计要求。

随着软件功能的完善,Xhpe模块中增加了输入图3中L1、L2参数的窗口,计算模型可以更接近设备原型。因此结合设计经验,本文建议采用Xhpe与Xist模块相结合的方法设计发夹式换热器。首先,采用Xhpe模块进行发夹式换热器的传热性能计算与压降计算,获得设备结构的优化参数;然后,将得到的发夹式换热器结构拉直、转换成固定管板式结构(见图4),再通过Xist模块进行流致振动分析。如果流致振动分析结果不满足要求,则需对设备结构进行优化调整,再将调整后的结构参数代入Xhpe中,重复第一步对设备进行计算分析。直至设备的热工计算结果满足设计要求。

图3 发夹式换热器模型示意图

作者按上述两种不同方法分别对核电站再生换热器进行了计算对比,采用Xhpe与Xist模块计算相结合的结果与采用Xist模块保守计算的结果相比,换热性能相差较大,超过5%的偏差。因此本文建议采用Xhpe与Xist模块相结合的方法设计发夹式换热器经济性更高。

3 结论

本文介绍了发夹式换热器的结构特点,指出其适用于高压、高温差、存在温度交叉或者小流量流体传热的工况条件。结合设计经验,建议采用Xhpe模块与Xist模块相结合的方法进行发夹式换热器热工设计。希望本文能为后续的发夹式换热器选型设计提供一定的参考。

参考文献

[1]尾花英朗.热交换器设计手册[M].北京:石油工业出版社,1984.

[2]吴德荣.化工工艺设计手册[M].北京:化学工业出版社,2009.

[3]张永生.多管式换热器的研究及工业应用分析[J]. 化工设备与管道,2012,49(4):21-26.

[4]全国压力容器标准化技术委员会.GB 151-1999 管壳式换热器[S].北京:中国标准出版社,1999.