输煤系统粉尘综合治理方案

胡修柱

(玖龙纸业(天津)有限公司)

工业节能

输煤系统粉尘综合治理方案

胡修柱

(玖龙纸业(天津)有限公司)

玖龙纸业(天津)有限公司热电联产输煤系统共计设计运行11条皮带,7座转运站。庞大复杂的输煤系统由于购进煤炭颗粒度较细从而扬尘较大,无法达到行业的标准要求,给设备运行和运行人员身体健康带来较大危害。该输煤系统自09年投产运行以来尝试了旋风水膜除尘、电除尘以及布袋除尘等多种方案,均未能实现导料槽出口处粉尘浓度检测低于国家标准4mg/m3的行业要求,而达到完全抑尘的目的。

公司技术人员几经考察确认:从节能、环保、绿色发展电的角度,通过落料口和转运站加装无动力除尘导料槽配套气雾抑尘改造方案,将以最低的成本投入,达到最佳的除尘效果,能实现导料槽出口处粉尘浓度检测低于国家标准4mg/m3的行业要求,从而改进输煤系统转运站和皮带机尾部设备周边环境及员工身心健康。为避免改造结果与实际期望的不一致,决定本次采用宁波海辰天力机械公司的无动力输煤抑尘装置以C7AB皮带机先行改造试验,如结果达成再行全部按此方案实施进行。

1 改造前设备系统实际状况

目前C7AB皮带机当前状况为:输煤系统胶带机为DT75型通用带式输送机,带宽为B=1000mm,槽角为30°带速2m/s,出力约500t/h,皮带机倾角约为12°;C7AB皮带机尾部导料槽为普通导料槽,总长约12米,处在碎煤机楼0米地面,每条皮带机有两个落料点,配套有缓冲托辊组,导料槽上安装有布袋式除尘器。输煤碎煤机楼转运站上皮带机来煤经过头部漏斗、落煤管进入一级筛分系统(分别有振动筛和一级碎煤机)、原煤再次进入下层的二级筛分系统,工作原理以上一级相同,最后落到C7AB皮带机被运走;从上到下物料落差约20m,高速下落后至落料点处速度为10m/s(设上卸料皮带机带速为2m/s,理论计算值,不计转角及锁气器阻力系数);在导料槽处产生强烈正压,产生紊流,含有粉尘的气流被布袋式除尘器吸出后,压力得到减弱;落煤管为800×800,有重力缓冲锁气器,下料点位置的导料槽两侧防溢裙板漏粉,从导料槽两侧溢出,防溢裙板不耐用,磨损严重,导料槽出口有大量鼓风,说明除尘器不能满足运行要求。

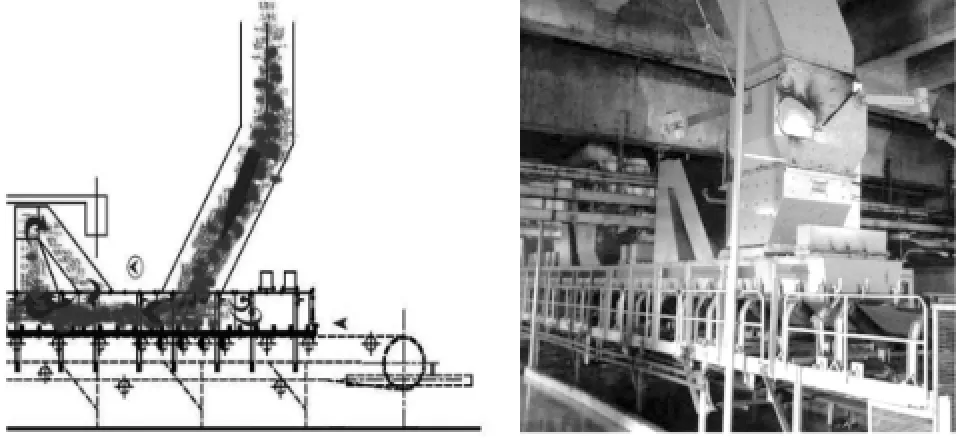

改造前导料槽布置形式

2 原因分析

2.1 落煤管由于落差大,煤粉从上一条皮带机下料口下落经高速运动后,产生强烈的诱导风,并携带大量粉尘进入导料槽,而落煤管中段未采取任何抑制诱导风措施,致使导料槽内产生强烈的正压,粉尘从导料槽密封不严处喷出,现场粉尘四溢;

2.2 原有导料槽容积偏小,整体长度不够,物料高速下落后携带大量诱导风,在除尘器处形成强烈正压,导致除尘器在工作时未能将粉尘全部吸出,从而在导料槽出口处的风量大、风速高,喷粉严重;

2.3 物料在无任何缓冲措施下经高速下落后直接冲击皮带,导致皮带经常性抖动,诱导风在落料点前后处导料槽与皮带有间隙处将细煤粉喷出;

2.4 下落煤流产生的诱导风携带着细煤粉尘进入导料槽,在导料槽密封不严处喷粉,造成粉尘外溢;

2.5 落煤管连续的转角易导致煤高速下落后冲击落煤管,松散的煤粉不断受到挤压,把间隔中的空气猛烈挤压出来,当气流向外高速运动时,带动粉尘一起逸出;

2.6 导料槽与落煤管连接处没有设备对中机构,来煤下落堆积后相对带面不集中,两侧容易形成撒煤,且胶带在运行时容易跑偏。

7号带尾部导料槽现状

3 改造技术措施

本次改造方案将结合输煤系统现行情况,着重于尾部导料槽的无动力除尘改造,此次改造设计为无动力除尘导料槽装置,综合防治;取消现有除尘器,完全利用无需损耗电能的无动力除尘导料槽装置,使改造后导料槽出口处粉尘浓度检测低于国家标准4mg/m3的要求。

3.1 无动力除尘导料槽

1-尾部密封装置;2-落煤管;3-一级循环装置;4-落煤管;5-一级循环装置;6-阻尼装置;7-二级循环卸压装置;8-阻尼装置;9-上调心托辊组;10-下调心托辊组;11-皮带机缓冲床;12-皮带机缓冲床。

3.1.1 拆除原有旧的导料槽及布袋式除尘器,在落煤管与导料槽接口处加装集流导向对中装置,通过集流导向,每个落煤点增加一台缓冲床,将煤粉汇集缓冲,可实现减小煤粉下降速度,既同时减小诱导风量的目的,从而减缓导料槽内正压,防止落煤管内粉尘的产生;在落煤管与导料槽处的黄金结合处(扬尘点处)安装自动循环减压装置,该装置为模块化制作,使煤流产生的正压风在起尘点被扰流、碰撞,从而形成自动循环减压,另设置有观察窗口,方便检查及清理。

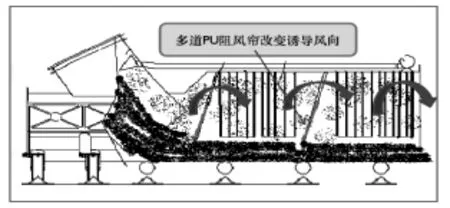

3.1.2 含尘气流在阻尼胶帘的前方受到阻滞而反弹,大部份回弹进入主循环通道,到达负压区又被压入原经路径而产生持续循环。在循环过程中含尘浓度不断增加,粉尘会在主循环管内设置的导流板上附着,沉积成块,到达一定厚度时,在重力的作用下自然成块状脱落,随物料被运走,粉尘回收率可达95%以上。

3.1.3 剩余的含尘空气在向前运动过程中,其动能逐步降低,而剩余的动能也将在后段设置的空气阻尼帘的阻滞作用下被逐步减弱,并最终耗尽。阻尼橡胶软帘在过滤带有粉尘的空气流时,会把粉尘吸附粘结在一起,通过物运输时碰到胶帘摆动而抖落粘附的煤块,顺料流一同运走。

3.1.4 从输送过程开始到结束,上述的原理过程会自动产生,因而,消除粉尘的机理亦自动存在于这一过程中。

3.1.5 拆除原有的所有导料槽及引风除尘罩等设备;采用新型无动力除尘导料槽,加装有多级自动循环减压装置、ZNL可调阻尼装置、受料点增设防撕裂缓冲托板装置等,提高导料槽的密封等级,确保导料槽两侧的完全密封,停用现有的布袋式除尘器,使煤流诱导风压自动循环消除,达到最终无动力抑尘目的;使之不用电、不费水、减少人工清扫、降低各环节的运行和维护成本,使导料槽维护更为方便;

3.1.6 在导料槽内加装ZNL可调阻尼装置,在保证降低诱导风的同时吸附粉尘。自主配方的ZNL阻尼橡胶条具有很大的吸附、阻隔和减压能力,耐磨损、吸附面积大,可调节、易维护的特点,无需动力消耗;

3.1.7 在每个落煤筒下口的导料槽内安装有可调节对中挡板机构,用于调整下落物料对中,防止由于下料点不对中造成皮带跑偏,撒料,磨损其它配件等问题,通过可调节对中机构,可根据现场实际需要,适当调节挡板角度,以达到调整物料对中的目的。

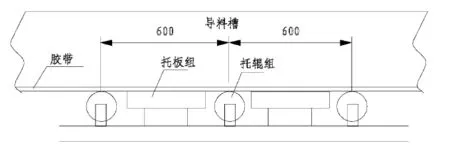

3.1.8 整个导料槽下的槽形托辊组全部拆除更换,数量比普通布置数量增加,每600mm安装一组,使与导料槽结合的胶带面更加平整,每组托辊之间增加安装侧边高分子聚乙烯托板,800万分子量,保证粉尘不会从两侧外溢;调整好中心线和水平线,以保证不会因煤流的轻重而产生漏粉现象。

导料槽下托辊与托板布置方式

3.2 无动力除尘装置有以下部分组成:

3.2.1 全密封导料槽;

3.2.2 落煤导流装置(对中机构);

3.2.3 皮带纠偏装置(自动回复可调型调心托辊组);

3.2.4 旁胶密封装置(TRS耐磨防溢裙边);

3.2.5 诱导风控制装置(包括:一级循环回风装置;二级循环卸压装置);

3.2.6 阻尼降尘装置;

3.2.7 尾部密封抑尘装置。

3.3 无动力除尘装置主要特点:

3.3.1 除尘效果好

系统通过多路气流循环,在煤流运行时能有效地把诱导风通过一级、二级循环装置对正压风量收集导流换向,形成正、负压平衡,减少煤流不断冲刷产生的含粉尘气流在导料槽内部空间的挤压,有效地使粉尘风量衰竭;同时配有多道抑尘阻尼软帘抑制粉尘飞扬,多种除尘手段配合使用。

3.3.2 防爆燃

通过专业的技术手段和系统装置对含粉尘气流进行有效的循环卸压控制,防止了粉尘浓度过高而引起爆燃。

3.3.3 不消耗电能

无动力除尘系统使粉尘自动循环后能量衰减,落在输送皮带上,不需要任何用电设备,是真正的环保除尘方式。

3.3.4 防物料撒漏

采用旁胶密封系统,其材料使用进口专用的耐磨橡胶板,并用旁胶夹紧装置固定,保证在煤流冲刷下旁胶与胶带不会有间隙,密封效果良好。

3.3.5 初装费用低无需加装电除尘器,无需单独考虑安装空间和土建基础位置,大大降低一次性投资成本。

3.3.6 运行费用低,维护工作量小

无需设置专门清洁人员清理沿机的洒漏料;减少工人对皮带机栈桥清洁工作量,节约水资源。

3.3.7 寿命长

无动力除尘系统维护到位其寿命可达10年以上。

3.4 无动力除尘导料槽装置工作及除尘原理

3.4.1 无动力除尘导料槽装置是根据空气动力学原理,物料经落管下落时产生冲击气流,在结构条件限制下,气流沿皮带运行正反两个方向扩散;

3.4.2 含尘气流在阻尼胶帘的前方受到阻滞而反弹,大部份回弹进入主循环通道,到达负压区又被压入原经路径而产生持续循环。在循环过程中含尘浓度不断增加,粉尘会在主循环管内设置的导流板上附着,沉积成块,到达一定厚度时,在重力的作用下自然成块状脱落,随物料被运走。

3.4.3 剩余的含尘空气在向前运动过程中,其动能逐步降低,而剩余的动能也将在后段设置的阻尼装置的阻滞作用下被逐步减弱,并最终耗尽(其原理类似防沙林,通过层层阻滞,使风量减弱);从而达到抑尘的目的。

3.4.4 为防止煤流下料点中心不正,在导料槽受料点处设置有缓冲床和料流对中挡板机构;另外配置的皮带机纠偏装置(调心托辊组),使皮带机运行时保证其跑偏量在正常许可范围之内。

3.4.5 整个无动力除尘过程从输送过程开始到结束,上述的原理过程会随煤流到来而自动产生,煤流消失而自动结束;因而,消除粉尘的机理亦自动存在于这一过程中。

结语

C7AB皮带无动力除尘改造于2016年1月份开始,2月份全部改造完成,2套装置工期总计25天。经联系地方环保局现场测试:改造后导料槽出口处粉尘浓度检测为2.8 mg/m3低于国家标准4mg/m3的要求,除尘效果达到GB16248-1996《作业场所空气中呼吸性粉尘卫生标准》规定要求,改造效果明显达到了输煤系统输送细颗粒煤种时控尘、抑尘预期目标。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)