圆钢管混凝土K型焊接管板节点试验研究和有限元分析

高春彦,史治宇,牛丽华,李 斌

圆钢管混凝土K型焊接管板节点试验研究和有限元分析

高春彦1,2,史治宇1,牛丽华2,李 斌2

(1.南京航空航天大学航空宇航学院,江苏南京,210016; 2.内蒙古科技大学土木工程学院,内蒙古包头,014010)

以组成K型焊接管板节点的塔柱径厚比γ、腹杆与塔柱管径比β和壁厚比τ,节点板厚度与腹杆壁厚比tg/ti为参数,对4个圆钢管混凝土K型焊接管板节点和1个空心圆钢管K型焊接管板节点进行试验,研究该类型节点的破坏模式、承载能力以及节点区的受力特点,并采用有限元方法分析各参数对圆钢管混凝土K型焊接管板节点受力性能的影响规律。研究结果表明:随着所取参数的变化,圆钢管混凝土K型焊接管板节点存在腹杆失效和节点板失效2种破坏模式;而空心圆钢管K型焊接管板节点的破坏模式为塔柱管壁过度塑性变形失效。说明钢管中混凝土的填充改变了节点的受力特点和破坏模式,有利于材料承载能力的充分发挥。节点板厚度与腹杆壁厚比tg/ti是影响圆钢管混凝土K型焊接管板节点破坏模式和极限承载力的关键因素。在实际工程中,为避免出现节点失效,tg/ti的取值宜大于2。

钢管混凝土;管板节点;承载能力

钢管结构因其截面几何特性好、承载力高、轻巧美观等一系列优越的性能,在国内外桥梁工程、海洋平台、桁式结构、塔桅结构中得到广泛应用[1−2]。在各种形式的钢管结构中,管节点的受力性能是制约其发展的重要因素[3−4]。在管节点的各种连接形式中,钢管−板连接节点因其构造简单、制作方便,应用比较广泛。与各次构件以点的方式连接至主结构相比,钢管−板连接节点是通过节点板将各次构件连接到结构钢管上的节点形式,不仅在主结构上形成层次分明的次构件接头,也清楚表达了主、次构件之间的接合逻辑[5]。为提高钢管−板连接节点的强度,很多研究人员考虑采用加劲板改善其受力性能。李卫青[5]以舟山与大陆联网大跨越输电塔为工程背景,对端部环形板加强钢管−插板连接K型节点的破坏机理进行了足尺试验研究,对影响节点极限承载力的典型参数进行了非线性有限元分析。刘红军[6]对特高压钢管输电塔插板连接K型节点进行了试验研究和理论分析,得到了当主管、环形加强板以及节点板控制破坏模式时节点的破坏机理、节点承载力的控制指标和计算方法。当管节点承载力不够时,在主管中填充混凝土是一种有效的加强手段[7−10]。但到目前为止,国内外研究人员对主管内灌注混凝土的钢管−板连接节点受力机理的研究很少,在主管内填充混凝土后,节点区受力状态的变化并不明晰,相关的试验和理论分析数据相当缺乏,反映节点实际破坏模式和受力特点的极限承载力计算方法尚不明确,我国规范对于该种节点的设计规定仍为空白。因此,对钢管混凝土管板连接节点在极限状态下的破坏机理、节点的设计方法、适用性以及控制指标进行系统深入的研究具有十分重要的意义。本文作者针对圆钢管混凝土K型焊接管板节点,以试验为背景,结合有限元分析,对节点的力学性能进行研究,主要考察其在不同参数条件下的破坏机理、极限承载力、节点区的受力特点以及在主管中灌注混凝土对节点破坏模式和承载力的影响,研究成果可为工程设计提供依据。

1 试验概况

1.1 节点试件

共设计了5个节点,其中,4个圆钢管混凝土焊接管板节点,1个空心圆钢管焊接管板节点。设计时主要考虑的参数为塔柱径厚比γ、腹杆与塔柱管径比β和壁厚比τ、节点板厚度与腹杆壁厚比tg/ti。节点连接形式为腹杆末端开槽与节点板插接后焊接,节点模型构造满足文献[11]的相关规定。结合实验室场地条件并参考文献[1]确定试件的杆件长度,节点参数见表1。试件编号根据塔柱的类型定义,S和CS分别代表塔柱是空心圆钢管和圆钢管混凝土。节点模型如图1所示。除CS-1外,其余各节点试件均在节点板中部设置了一道加劲肋(如图2所示),加劲肋厚度取与节点板厚度相同,以确保加载过程中节点板不发生平面外失稳。除此之外,各试件的几何构造和制作工艺均相同。

图1 节点示意图Fig.1 Schematic diagram of joint

图2 原型照片Fig.2 Prototype photograph

试件的塔柱和腹杆均采用20号热轧无缝钢管,插板钢材采用Q235,钢材的力学性能指标见表2。塔柱内灌注C40混凝土,混凝土配合比(质量比):m(水泥): m(中砂):m(石子(粒径为5~25mm,含水率为1.2%)): m(Ⅱ级粉煤灰):m(水):m(膨胀剂):m(聚羧酸减水剂)= 315:737.9:1 106.85:105:168:25.23:3.2,混凝土28 d及试验时的立方体试块抗压强度分别为45.7MPa和48.4 MPa,弹性模量Ec为4.02×104MPa。

采用液压伺服作动器对试件进行单调静力加载,试验装置如图3所示。试验时,试件保持卧位状态,塔柱两端通过端板采用螺栓与承力架连接,承力架用地脚螺栓固定于试验室地槽。腹杆端部连于液压千斤顶上,分别按比例施加拉、压力。试验时采用逐级加载方式,每级荷载增量为10 kN,约为理论计算值的10%,直到节点区塔柱管壁被压陷或腹杆发生整体弯曲和局部屈曲时停止加载。

表1 节点试件的名义尺寸和参数Tab le 1 Sizesand parametersof joints

表2 钢材的力学性能Table2 Mechanical behaviorof steel

图3 试验装置Fig.3 Testsetup

1.2 量测方案

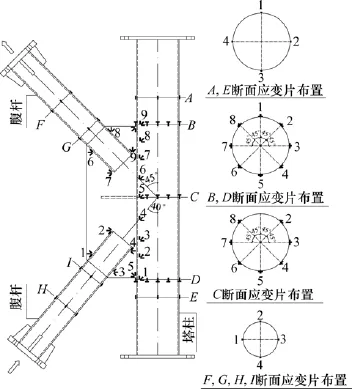

量测应变片布置如图4所示。

1)腹杆应变片布置:在距千斤顶300mm和节点板切角50mm处的H,F,G,I截面沿圆周每隔90°布置1片纵向应变片,以监测千斤顶加载是否沿腹杆轴线对中以及腹杆受力过程中的应变变化状况。

图4 应变片布置图Fig.4 Strain gauges arrangement

2)塔柱应变片布置:在距塔柱端板300mm处A和E截面沿圆周每隔90°布置1片纵向应变片。在节点板端部塔柱的B和D截面以及腹杆与塔柱轴线交点C截面每隔45°各布置1片纵向和环向应变片,以分析节点交汇区塔柱各截面的受力状况以及节点弯矩对塔柱受力的影响。

3)节点区应变花:在节点板周围塔柱管壁上布置应变花,以分析节点区的应变分布规律和受力情况。图4中编号1~9为应变花编号。

4)位移计布置:在拉、压腹杆端部分别布置位移计,同时在腹杆与塔柱轴线交点的塔柱外侧布置百分表,则腹杆端部位移与百分表沿腹杆轴线位移的几何差值可视作节点的相对变形,以此绘制节点的荷载−变形曲线。在塔柱两端布置百分表用以测量塔柱端部的变形。在承力支座沿塔柱轴线方向布置1个百分表,以检查支座的嵌固程度。

2 试验结果分析

2.1 破坏模式

试件典型的破坏模式如图5所示。由图5可知:试件S-1破坏时,受压腹杆侧节点板端部的塔柱管壁整体压陷,导致图示范围内塔柱管壁形成非圆截面,属于节点区失效。

试件CS-1在荷载较小时发生了节点板平面外失稳,属于节点板失效;试件CS-2和CS-3的受压腹杆分别发生整体弯曲和局部屈曲,属于杆件失效。试件CS-4由于MTS加载能力的限制,最终没有破坏,但应变分析结果表明,试验结束时节点板周围塔柱管壁的部分测点已经达到屈服。所有试件没有发生因焊缝连接强度不足而引发的破坏。

比较本次试验结果和文献[12](试验试件的tg/ti=1,试件的节点板在受压腹杆侧发生翘曲,在受拉腹杆侧发生断裂,属于节点板平面内失效)可以发现,圆钢管混凝土K型焊接管板节点的破坏模式主要取决于节点板和腹杆的强度比。当材料强度一定时,控制该种节点破坏类型的主要因素是节点板与腹杆壁厚比tg/ti。

与空心圆钢管K型焊接管板节点相比,圆钢管混凝土K型焊接管板节点由于塔柱内混凝土的填充,其径向刚度明显增强,造成与节点板以及腹杆的刚度明显差异,避免了在塔柱与节点板交汇区域发生过度的塑性变形而失效,有利于节点承载能力的充分发挥。

2.2 荷载−变形关系

图6所示为试件CS-1,CS-2,S-1和CS-4的荷载−变形曲线,其中横坐标正向为受拉腹杆的变形,负向为受压腹杆的变形。由图6可知:各试件的荷载−变形曲线均经历了弹性段和弹塑性上升段,进入弹塑性阶段后,变形的增长速度大于荷载的增长速度。

图5 试件破坏模式Fig.5 Specimens failuremodes

由图6(a)可知:与试件CS-1相比,试件CS-2弹性阶段的刚度基本相同,但其承载力由325 kN增加至563 kN,提高了73%,说明对于圆钢管混凝土K型焊接管板节点,从节点板失效到节点承载能力的充分发挥具有较大的安全储备,因此必须通过计算或构造措施防止节点板提前破坏。需要说明的是,试件CS-2在加载到450.3 kN时由于塔柱支座发生较大滑移,导致腹杆的相对变形曲线分别出现2mm和4mm的平直段。

由图6(b)可知:试件CS-4与试件S-1相比,受压腹杆侧的极限荷载大大提高,变形减小,而受拉腹杆侧的变形差异不大。分析原因是在受压腹杆侧,试件CS-4由于塔柱的径向刚度明显增强,节点变形取决于腹杆本身的轴向变形。而对于试件S-1,节点变形包括腹杆轴向变形以及塔柱沿腹杆轴向的径向变形2部分,且后者在总变形中占相当大的比例,因此试件CS-4的变形小于试件S-1的变形。而在受拉腹杆侧,两者的变形都取决于腹杆本身,荷载−变形曲线基本一致。

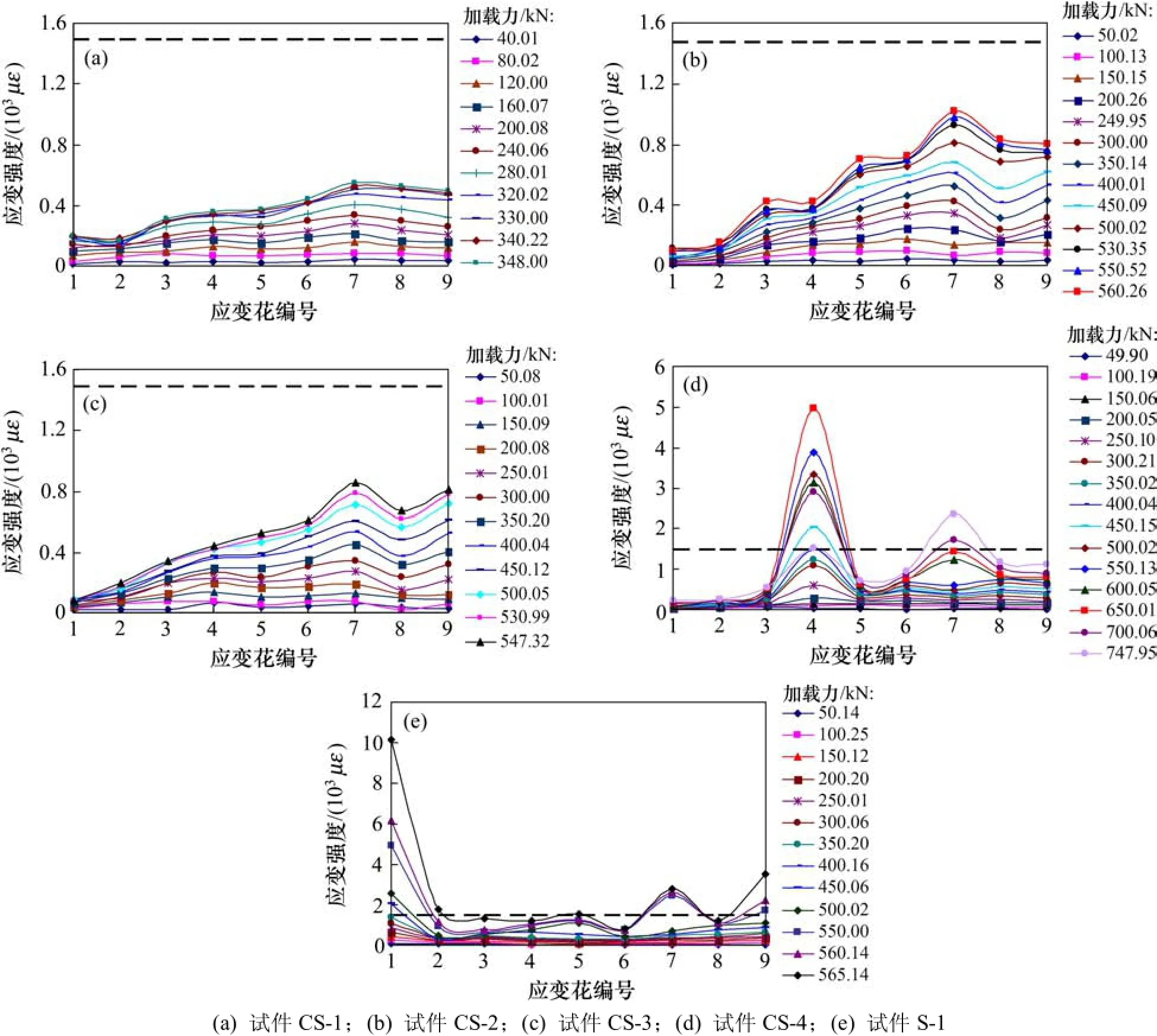

2.3 节点区塔柱管壁应变强度−测点分布曲线

鉴于焊接管板节点交汇区域受力比较复杂,部分区域可能在荷载较低时就进入屈服状态。在节点板一侧的塔柱管壁粘贴了9个应变花(图4中标明),图7所示为各测点(测点1~9)的应变强度随腹杆端头荷载的变化。应变强度εi的表达式为[13]

图6 试件荷载−变形曲线Fig.6 Load−deformation curvesof specimens

图7 节点区塔柱管壁的应变强度分布Fig.7 Strain strength distributionsof tower column wall at jointarea

式中:1ε,2ε,3ε为三向主应变。上述公式中并不涉及材料的性质,因此不但在弹性阶段成立,在塑性阶段也成立。

由图7(a)~(d)可知:圆钢管混凝土K型焊接管板节点测点1~9的应变强度分布具有相似性,受压腹杆侧测点1~4的应变强度明显小于受拉腹杆侧测点5~9的应变强度;各测点的应变远远没有达到屈服,应变强度在受拉腹杆与节点板插接焊缝端部的对应位置(7号测点)处最为集中[14]。试件CS-4由于施加的腹杆轴向力较大,仅测点4和测点7超过了屈服应变,其他测点的应变仍很小。由此可知,圆钢管混凝土K型焊接管板节点的应力集中区不在节点板周围的塔柱管壁上。

由图7(e)可知:空心圆钢管K型焊接管板节点S-1的应变强度分布规律与圆钢管混凝土K型焊接管板节点的完全不同。当加载到350.2 kN时,节点板端部1号测点首先达到屈服;继续加载,9号测点和7号测点依次达到屈服。当腹杆轴向力超过500 kN以后,1号测点处的应变急剧增加,与试验中该时刻塔柱管壁的受压凹陷相对应,而其他测点的应变增加不大。因此,空心圆钢管K型焊接管板节点的应力在节点板端部的塔柱截面最为集中。

2.4 节点区塔柱控制截面的应变分布

为准确分析这2种节点在交汇区域塔柱B,C,D截面(在图4中已标明)上的受力特点,对这3个截面每隔45°各测点的轴向和环向应变进行了计算。在此仅列出试件S-1和试件CS-2在不同荷载下各测点的轴向应变和环向应变计算结果,如图8和9所示。

图8 试件CS-2的应变分布Fig.8 Strain distributions forspecimen CS-2

图9 试件S-1的应变分布Fig.9 Strain distributions forspecimen S-1

由图8可知:试件CS-2在B,C,D截面上的应变基本以180°为分割点,呈对称分布,各测点处的应变水平均较低,都没有达到屈服。由于塔柱内混凝土的支撑作用,环向应变与轴向应变相比,可以忽略。

由图9可知:试件S-1的B,C,D截面的应变分布规律与试件CS-2完全不同。D截面0°测点处的环向应变在腹杆轴力为180.2 kN时首先达到屈服;当加载到约340.0 kN时,D截面0°测点处轴向应变和B截面0°测点处环向应变也达到屈服;之后B截面和D截面0°测点处的应变急剧增加,而其他测点处的应变仍处于相当低的水平,说明在荷载增加的过程中,B截面和D截面塑性区域的扩展范围并不大,处于周围弹性区域的“包围”状态。C截面处的应变水平最低,说明该截面受节点板的“干扰”较小。

可见:空心圆钢管K型焊接管板节点与圆钢管混凝土K型焊接管板节点的节点区应力集中部位差异很大,根本原因在于塔柱内混凝土的填充,塔柱的径向刚度明显增强,因此应力集中部位由节点板端部塔柱截面转移至节点板或腹杆上。

3 非线性有限元分析

3.1 有限元模型

有限元模拟中选用ABAQUS中的四节点完全积分格式的壳单元S4R模拟钢管、节点板;选用八节点缩减积分格式的三维实体单元C3D8R模拟混凝土。

钢管和节点板均采用二次塑流模型,弹性模量、屈服强度以及泊松比取自材性试验,材料弹塑性的发展和单元刚度采用等向强化理论,由Von M ises屈服准则及相关的流动法则确定。采用塑性损伤模型模拟混凝土的非线性行为,塑性损伤模型中需要定义混凝土受压和受拉本构关系。本文采用文献[14]提出的核心混凝土单轴受压应力−应变关系模型,采用混凝土破坏能量准则(即应力−断裂能关系)考虑混凝土的受拉软化行为。钢管与混凝土接触面的法向接触采用“硬”接触,界面的切向力学行为采用库仑摩擦模型。经试算,界面摩擦因数取0.4。有限元模型的荷载位移边界条件与试验试件保持一致。

有限元建模中未考虑焊接和加工引起的残余应力和变形的影响。

3.2 破坏模式和承载能力

图10所示为试验试件的有限元计算破坏模式。与试验试件的破坏模式对比可知:有限元方法较好地模拟了塔柱钢管壁由于过度塑性变形而失效、受压腹杆整体弯曲和局部屈曲,两者吻合较好。

达到承载能力极限状态时,各试验试件对应的腹杆轴力有限元计算值、试验值以及误差分析结果见表3,其中,|e|=|(Nf-Ne)/Ne|×100%,式中:e为相对误差;Nf为有限元计算值;Ne为试验实测值。由表3可知:试件CS-1相对误差较大,主要是试验时该试件未设置加劲肋,导致在较低的荷载下节点板发生平面外失稳。其他试件承载力的误差均在可接受的范围内。

3.3 节点区塔柱及混凝土的应力分布

鉴于试验试件测点数量的限制,难以完全真实反映节点区在荷载作用下的力学行为。图11所示为试件S-1和试件CS-2进入屈服后塔柱和混凝土的M ises应力分布。

图10 有限元计算破坏模式Fig.10 Failuremodesobtained by finite element

表3 承载能力有限元计算值与试验值比较Table3 Comparison of bearing capacitiesobtained from FEA and experiment

图11 塔柱及混凝土的应力分布Fig.11 Stressdistributionsof tower columnwalland concrete

由图11可知:试件S-1在进入屈服后,受压腹杆侧塔柱管壁在0°~90°,270°~360°的区域内均进入了塑性状态;受拉腹杆侧节点板周围对称区域内的塔柱管壁也进入了塑性状态。试件CS-2由于塔柱内混凝土的填充,节点区塔柱的应力集中得以缓解。受拉腹杆侧塔柱管壁的应力在以节点板为中心的对称区域内最为集中,但其周围仍为弹性区域且没有进一步扩展。受压腹杆侧塔柱管壁的应力很小。

试件CS-2核心混凝土的高应力主要集中在受压腹杆侧节点板端部以及受拉腹杆侧节点板左右两侧对称的区域内,说明在腹杆压力和拉力作用下,核心混凝土主要通过与塔柱钢管共同受压以及支撑钢管壁不发生“椭圆化”变形,直接和间接参与节点的受力过程。

3.4 参数分析

为了确定圆钢管混凝土K型焊接管板节点的破坏模式和设计计算方法,对轴向荷载作用下节点的受力性能进行了有限元参数分析。计算时弦杆和腹杆的长度取与试验试件相同,弦杆的直径均取为219mm,腹杆截面的几何尺寸相同,腹杆与弦杆夹角θ1和θ2均为40°。有限元模型的边界条件与试验试件的边界条件一致。

参数分析时考虑的量纲一的参数包括γ,β,τ和 tg/ti。每个参数取3个水平,其中γ取(36.5,55,73),β取(0.27,0.41,0.61),τ取(0.5,0.75,1),tg/ti取(1,1.5,2),共设计了81个节点进行了非线性有限元参数分析。

有限元分析结果可知,圆钢管混凝土K型焊接管板节点共出现3种破坏模式:节点板失效、腹杆失效以及联合破坏。tg/ti=1的试件均发生了节点板失效;tg/ti=2的试件均发生了腹杆失效;tg/ti=1.5的试件极个别发生了联合破坏,绝大多数发生了腹杆失效。

图12所示为参数γ,β,τ和tg/ti对圆钢管混凝土K型焊接管板节点极限承载力的影响。由图12(a)和(b)可知:当γ和tg/ti不变时,随着β和τ的增加,节点的承载能力均提高,但腹杆失效时节点承载力提高的幅度更大。当γ,β和τ不变,随着tg/ti的增加,节点的破坏类型由节点板失效转为腹杆失效。

由图12(c)和(d)可知:在节点板失效和腹杆失效2种情况下,当γ,β和tg/ti不变,随着τ的增加,因节点板厚度tg和腹杆壁厚ti均增加,节点的承载力提高。当γ,τ和tg/ti不变,随着β的增加,因腹杆直径和决定节点板平面内稳定承载力的有效宽度均增加,节点的承载力呈上升趋势。

由图12(e)可知:当β,τ不变,节点板失效(tg/ti=1)时,随着γ的增加,因腹杆壁厚ti和节点板厚度tg均减小,因此节点的承载力呈下降趋势。

图12 各参数对节点极限承载力的影响Fig.12 Influence ofmain parameterson the ultimate bearing capacities

建议圆钢管混凝土K型管板节点设计时应保证节点板厚度与腹杆壁厚比tg/ti>2,以避免节点板提前失效,而导致该类节点不能可靠地传力。

4 结论

1)本试验中圆钢管混凝土K型焊接管板节点发生了节点板失效和腹杆失效;而空心圆钢管K型焊接管板节点的破坏模式为塔柱管壁过度的塑性变形失效。

2)塔柱钢管内填充混凝土完全改变了K型管板节点的破坏模式,节点的承载力大大提高,节点区应力集中现象也得到缓解。

3)有限元分析得到的破坏模式、节点区塔柱和混凝土的应力分布与试验结果具有较好的一致性,可作为参数分析的基础。

4)为保证圆钢管混凝土K型焊接管板节点可靠的传力,建议在实际工程中,该类节点的节点板厚度与腹杆壁厚比tg/ti宜大于2。

[1]宋谦益.圆钢管混凝土−钢管K形节点的力学性能研究[D].北京:清华大学土木水利学院,2010:1−13.

SONG Qianyi.Behavior of circular concrete filled steel tube to steel tube K-joints[D].Beijing:Tsinghua University.School of Civil Engineering,2010:1−13.

[2]PACKER JA,HENDERSOMN JE.空心管结构连接设计指南[M].曹俊杰,译.北京:科学出版社,1997:1−4.

PACKER JA,HENDERSOMN J E.Design guide for hollow section structure[M].CAO Junjie,trans.Beijing:Science Press, 1997:1−4.

[3]李明浩,马人乐.钢管塔塔柱与腹杆插板连接点的弹性受力分析[J].特种结构,2002,19(3):15−17.

LI M inghao,MA Renle.Elastic stress analysis for the connection between tower column of steel tube tower and inserting plate ofweb[J].Special Structure,2002,19(3):15−17.

[4]王槐福.K型钢管−板连接节点受力性能与极限承载力研究[D].重庆:重庆大学土木工程学院,2009:1−17.

WANG Huaifu.Parametric analysis and design of the ultimate strength of tube-gusset plate connections[D].Chongqing: Chongqing University.Schoolof CivilEngineering,2009:1−17.

[5]李卫青.大跨越输电塔钢管节点承载力的试验研究与理论分析[D].杭州:浙江大学建筑工程学院,2011:9−78.

LIWeiqing.Experimental and theoretical research of bearing capacity of steel tubular joints of a long-span transmission tower[D].Hangzhou:Zhejiang University.School of Civil Engineering and Architecture,2011:9−78.

[6]刘红军.特高压钢管输电塔插板连接K型节点的受力性能及承载力研究[D].重庆:重庆大学土木工程学院,2010:11−74.

LIU Hongjun.Behaviors and ultimate strength of steel tubular K-Joints with gusset plate connections in UHV transm ission tower[D].Chongqing:Chongqing University.School of Civil Engineering,2010:11−74.

[7]叶尹.大跨越钢管塔采用复合构件时的节点试验研究[J].电力建设,2007,28(12):39−42.

YE Yin.Experimental study on nodes of large span steel tube tower using composite components[J].Electric Power Construction,2007,28(12):39−42.

[8]陈宝春,黄文金.钢管混凝土K型相贯节点极限承载力试验研究[J].土木工程学报,2009,42(12):91−98.

CHEN Baochun,HUANG Wenjin.Experimental study on ultimate bearing capacity of CFST directly-welded K-joints[J]. China Civil Engineering Journal,2009,42(12):91−98.

[9]SAKAIY,HOSAKA T,IOSEA,etal.Experiments on concrete filled and Rein-forced tubular K-joints of truss girder[J].Journal of Constructional SteelResearch,2004,60(3/4/5):683−699.

[10]陈娟.圆钢管混凝土T型相贯节点动力性能试验和理论研究[D].杭州:浙江大学建筑工程学院,2011:19−83.

CHEN Juan.Experimental and theoretical study of dynamic performance of concrete-filled steel tubular T-Joints[D]. Hangzhou:Zhejiang University.School of Civil Engineering and A rchitecture,2011:19−83.

[11]GB 50017—2003,钢结构设计规范[S]. GB 50017—2003.Code for design of steelstructures[S].

[12]李斌,乔明,高春彦.钢管混凝土格构式风电机塔架节点静力性能试验研究[J].建筑结构,2013,43(5):35−38.

LIN Bin,QIAO M ing,GAO Chunyan.Static behavior study on latticed concrete-filled steel tubularwind turbine tower joints[J]. Building Structure,2013,43(5):35−38.

[13]王春玲.塑性力学[M].北京:中国建材工业出版社,2006: 20−60.

WANG Chunling.Plastic mechanics[M].Beijing:China Building Industry Press,2006:20−60.

[14]韩林海.钢管混凝土结构−理论与实践[M].2版.北京:科学出版社,2007:50−100.

HAN Linhai.Theory and practice for concrete-filled steel tubular structure[M].2nd ed.Beijing:Science Press,2007:50−100.

(编辑 赵俊)

Experimentalstudy and finite elementanalysisof concrete-filled circular steel tubular K-typewelded tube-gusset joints

GAOChunyan1,2,SHIZhiyu1,NIU Lihua2,LIBin2

(1.Collegeof Aerospace Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China; 2.Schoolof Civil Engineering,InnerMongolia University of Science and Technology,Baotou 014010,China)

Four concrete-filled circular steel tubular(CFCST)K-type welded tube-gusset joints and a hollow circular steel tubular(HCST)K-typewelded tube-gusset jointwere tested,and the test parameters included the diameter thickness ratioγof tow er column,diameter ratioβand thickness ratioτbetween w eb and tower column,thickness ratio tg/tibetween gusset plate and web.The failuremodes and bearing capacities of these jointsw ere investigated and com pared, and the stress characteristics of joint area were analyzed.The influences of these parameters on themechanical behavior of the CFCST jointwere studied by the finite elementmethod.The results indicate that the failure of the CFCST K-type welded tube-gusset joints occurs at the compression web and gusset plate,w hile the HCST K-type w elded tube-gusset joint finally fails because of excessive p lastic deformation of the tower column.The filling concrete in tower column changes the failuremode and stress characteristics of jointand gives full play to the bearing capacity.The tg/tiis the key factor affecting the failure mode and bearing capacity of the CFCST K-type welded tube-gusset joint.In practical engineering,in order to avoid the failure of this kind of joint connection,thesuitable tg/tishould bemore than 2.

concrete-filled steel tube;tube-gusset joint;failuremode

TU398

A

1672−7207(2017)03−0769−10

10.11817/j.issn.1672-7207.2017.03.027

2016−03−07;

2016−07−15

国家自然科学基金资助项目(51068021,11172131);内蒙古自然科学基金资助项目(2012MS0711)(Projects(51068021, 11172131)supported by the National Natural Science Foundation of China;Project(2012MS0711)supported by the Natural Science Foundation of Inner Mongolia)

高春彦,博士研究生,副教授,从事组合结构和结构抗震研究;E-mail:gao-197844@163.com