煤炭地下气化技术的发展及趋势

邓 靖, 袁秋华, 姚根有, 卫荣荣, 袁悦婷

(阳泉煤业(集团)有限责任公司化工研究院,山西 太原 030021)

煤炭地下气化技术的发展及趋势

邓 靖, 袁秋华, 姚根有, 卫荣荣, 袁悦婷

(阳泉煤业(集团)有限责任公司化工研究院,山西 太原 030021)

煤炭地下气化技术是一种煤炭洁净利用技术。介绍了煤炭地下技术的基本原理和气化通道类型,分析了全球主要产煤国发展现状,指出煤炭地下气化耦合新型煤化工、整体煤气化联合循环发电等方向是未来发展趋势。

煤炭地下气化;整体煤气化联合循环发电;煤化工;联产

煤炭地下气化技术(underground coal gasification,简称UCG)起源于19世纪后期,是集矿井建设、煤炭采掘、气化利用等功能为一体的新型洁净煤利用技术。煤炭地下气化技术通过对地下煤炭进行有控制的热化学反应,提取煤中有效组分,保留固体灰渣,是将传统高污染的物理采煤转变为高效清洁的化学制气过程,具有建设周期短、成本低、污染少、能耗低、安全性高等特点。联合国“世界煤炭远景会议”上指出,煤炭地下气化技术是解决煤炭在传统开采、利用过程中所存在一系列安全和环境问题的重要方向[1]。鉴于煤炭地下气化技术诸多优势,包括我国在内的世界主要产煤国投入大量人力、财力进行研究,目前已在少数国家实现商业化。

1 煤炭地下气化技术原理

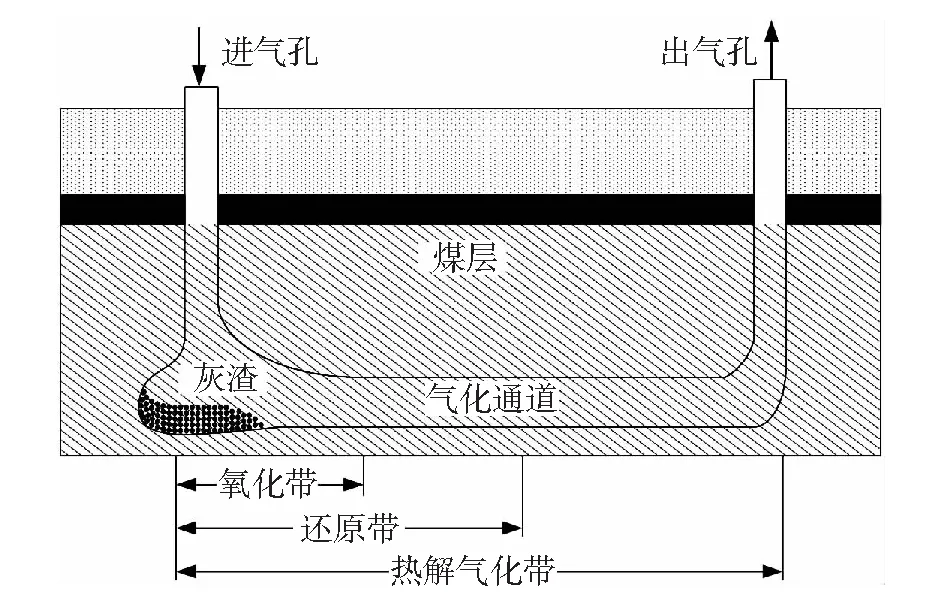

煤炭地下气化原理与地面气化炉装置类似,都是对煤炭进行加热,通过一系列物理、化学反应制取可利用气体的过程。唯一区别就是,对原始地理环境下的煤层直接气化,煤不发生纵向及径向移动。煤炭地下气化工程主要由气化通道和进、出气孔组成[2],如图1所示。气化剂通过进气孔注入地下煤层,与煤在气化通道内发生热反应,经历氧化带、还原带、热解气化带3个反应区域,气化灰渣留在地下,粗煤气通过排气孔进入后续工序。

图1 煤炭地下气化原理示意图

气化通道贯通是煤炭地下气化工程的关键[3]。根据气化通道类型,可将地下气化技术分为有井式和无井式2大类。有井式的气化通道建立在矿井煤田上,利用现有巷道和竖井向气化煤层延伸,具有气化通道大、建设成本低、生产规模大、气化成本低、可回采残留地下煤柱等优势。但由于较大的地应力和较高的地温,不适用于深部的煤炭资源。无井式的地下通道以钻孔为主,建设工艺简单、周期短,可用于水下及深部煤层的气化。但气化通道相对较小,生产规模小且成本较高。气化通道类型的选择,需综合考虑煤层赋存情况、矿山地质条件、煤层数、煤层厚度、煤层间距和煤质情况等因素[4]。

2 国外煤炭地下气化技术进展

2.1 俄罗斯

前苏联是世界上最早实现地下气化技术商业化的国家。20世纪30年代,在顿巴斯矿区利用废弃矿井和巷道,成功地建成了第1座有井式地下气化站[5]。随后,无井式地下气化站工业示范成功,并开发了大量钻探技术,前苏联煤炭地下气化技术高速发展,相继建成10余座工业规模气化站[6]。20世纪60年代,由于石油、天然气等资源的发现,大多数项目停止运营。目前,仅有安格连气化站还在运营,每天为发电厂提供98万m3(标准状态)的粗煤气[1]。

2.2 英国

英国是全球最早进行地下气化技术试验的国家。由于矿井采深大多超过1 000 m,英国地下气化技术研究以有井式气化站为主,并在气化炉型、贯通技术等方面进行了大量试验。20世纪末期,完成深部矿井的地下气化试验,为深部和水下地下气化的实现提供了可靠的工程基础,并将该技术列入“清洁煤技术”方针和政策的能源白皮书[6]。21世纪,英国政府主导下,在沿海地区批准建设8个煤炭地下气化项目[7]。

2.3 美国

20世纪40年代,美国开始地下气化技术研究。1946年,在高加斯城进行有井式地下气化试验,研究不同气化剂对煤气热值的影响[8]。20世纪70年代的能源危机中,美国能源部实施了30多个地下气化项目,进行大量无井式试验,开发出4种不同类型的气化站,最终采用富氧-水蒸气为气化剂,将粗煤气用于合成氨,拓宽了后续利用途径[9]。20世纪80年代末期,在汉纳试验基地研究无井式注气工艺,成功地研发出通道贯通注气法和控制后退注气法,降低了生产成本,加大了无井式气化站的炉型,提高了生产规模,为全球无井式地下气化技术的商业化提供了可行的技术途径[10]。

2.4 澳大利亚

澳大利亚是煤炭地下气化技术商业化最成功的国家。20世纪初期,澳大利亚林茨能源公司对前苏联安格连气化炉型进行改造,在金吉拉成功实现煤炭地下气化技术与现代煤化工技术的耦合,是世界上第1座利用地下气化制取汽、柴油的工厂,大约每吨煤制取1.5 t油[10]。2010年,林茨能源公司与英国BP在阿恰林盆地利用煤炭地下气化,建设一个2万桶/d的煤制油工厂。同年,林茨能源与伍德谢登在钦奇拉建成一套UCG-IGCC联合电站,发电成本比火电厂略低,比天然气电厂低25%~40%[11]。林茨能源相续在澳大利亚、美国、中国等国家利用煤炭地下气化技术建立多个发电、化工多联产的工业项目。

3 我国煤炭地下气化技术进展

20世纪50年代,我国在东北、山东、晋北、皖南等地16个矿区开展煤炭地下气化试验[12]。1958年,北京煤炭科学研究院煤化所在鹤岗兴山矿采用空气火力渗透法开拓气化通道,进行无井式地下气化试验,煤气热值3.21 MJ/m3~4.57 MJ/m3。1959年,抚顺煤炭科学研究所在龙凤矿采用地面垂直钻探和旧巷道结合的方式进行气化通道开拓,煤气热值4.19 MJ/m3~5.02 MJ/m3[13]。1960年,合肥工业大学在皖南矿区进行有井式地下气化试验,煤气用于煤气机发电。

20世纪60年代,由于一系列原因,各地煤炭地下气化试验相继停止。直至20世纪80年代,由于煤矿丢煤严重,我国重启地下气化试验。1984年,中国矿业大学(北京)成立煤炭地下气化研究小组,在江苏省科委和国家高技术研究发展计划支持下,成功开发“长通道、大断面、两阶段、富氧气化”新工艺,建成煤炭地下气化综合测试装置和控制系统,基本解决我国地下气化煤气热值低、可控性差的问题,为工业化奠定试验基础。1996年,在河北省重点科技项目支持下,刘庄矿地下气化工业性试验成功,该项目以煤柱为原料,利用中国矿业大学(北京)的地下气化工艺,采用上、下双炉交替气化模式[1]。

21世纪,我国地下气化技术更加成熟。2000年,新汶矿业集团的孙村矿煤炭地下气化项目试验成功,利用废弃井巷,采用中国矿业大学的技术工艺,创新性地采用U型双炉并联运转方式,所产的煤气热值高达6.37 MJ/m3~10.59 MJ/m3[14]。同年,在山西昔阳杏丹峪煤矿进行地下气化联产合成氨工业性试验,煤气产量约1.2×105m3/d,年产合成氨6万t,为我国地下气化联产化工产品提供了工业试验数据。2007年,新奥集团和中国矿业大学(北京)在乌兰察布进行无井式地下气化研究,建成“L型后退面扩展”的全新气化通道,气化成本仅为地面气化炉的40%左右,煤气产量1.5×105m3/d,热值3.35 MJ/m3~5.68 MJ/m3,用于燃气锅炉发电,并长期稳定运行4年,已具备工业化基础[15]。

4 地下气化技术发展趋势

20世纪,煤炭地下气化技术处于试验和开发阶段,主要探索基本数学模型、不同结构的气化炉、气化过程控制技术、气化通道贯通技术等方面。因此,当时的项目大多处于制取工业燃气、城市民用煤气或用于燃气轮机发电,属于较原始、粗犷的生产方式。

近年,随着煤炭地下气化技术的成熟,气化成本比地面气化大幅降低,煤炭地下气化技术进入提升产品价值和提高能量利用率的阶段。煤炭地下气化与新型煤化工技术耦合,通过纯氧或富氧气化,粗煤气经过净化、变换,调节H/C比,可作为下游新型煤化工的原料气,用于制取天然气、汽油、柴油及大宗化学品,提高产品附加值[10]。此外,煤炭地下气化技术可与整体煤气化联合循环发电系统耦合,既可利用煤炭地下气化的低成本,降低IGCC发电成本,又可利用IGCC的高发电效率,提高能量利用率。目前,新建煤炭地下气化项目大多耦合这两种技术,符合煤炭低碳、高效、清洁利用,是煤炭地下气化技术发展的趋势[2,16]。

5 结语

相比传统采煤技术,煤炭地下气化技术具有较好的经济性、安全性和环保效益,且能利用废弃矿井煤炭资源,提高煤炭资源的利用效率,将是我国煤炭高效、清洁利用的重要途径之一。

[1] 杨兰和,宋全友,李耀娟.煤炭地下气化工程[M].徐州:中国矿业大学出版社,2001.

[2] 贺盛.煤炭地下气化发电技术经济分析[D].北京:中国矿业大学,2015.

[3] 刘淑琴,张军,梁杰,等.煤炭地下气化的综合利用前景[J].煤炭科学技术,2003,31(7):50-53.

[4] 郭华.煤地下气化技术的研究进展[J].山东化工,2016,45(8):39-41.

[5] Bhutto A W,Bazmi A A,Zahedi G.Underground coal gasification:From fundamentals to applications[J].Progress in Energy and Combustion Science,2013,39(1):189-214.

[6] 刘宁宁,邱亮亮,敬毅.国内外煤炭地下气化技术发展现状[J].煤炭技术,2009,28(6):5-7.

[7] 朱铭,徐道一,孙文鹏,等.世界煤地下气化的快速发展[J].自然杂志,2012,34(3):161-166.

[8] Kreynin E V.An analysis of new generation coal gasification projects[J].International Journal of Mining Science and Technology,2012,22(4):509-515.

[9] Khadse A N.Resources and economic analyses of underground coal gasification in India[J].Fuel,2015,142:121-128.

[10]朱铭,徐道一,孙文鹏,等.国外煤炭地下气化技术发展历史与现状[J].煤炭科学技术,2013,41(5):4-9.

[11]张义伟.煤炭地下气化技术及发展探讨[J].辽宁化工,2016,45(4):528-530.

[12]郭忠平,王靖.关于煤炭地下气化技术发展的探讨[J].山东科技大学学报(自然科学版),2003,22(2):48-50.

[13]梁新星.煤炭地下催化气化特性及工艺的研究[D].北京:北京科技大学,2015.

[14]刘淑琴,张尚军,牛茂斐,等.煤炭地下气化技术及其应用前景[J].地学前缘,2016,23(3):97-102.

[15]陈石义,李乐忠,崔景云,等.煤炭地下气化(UCG)技术现状及产业发展分析[J].资源与产业,2014,16(5):129-135.

[16]Burchart-Korol D,Krawczyk P,Czaplicka-Kolarz K,et al.Eco-efficiency of underground coal gasification (UCG) for electricity production[J].Fuel,2016,173:239-246.

The development and trend of underground coal gasification

DENG Jing, YUAN Qiuhua, YAO Genyou, WEI Rongrong, YUAN Yueting

(Chemical Research Institute of Yangquan Coal Industry (Group) Co., Ltd., Taiyuan Shanxi 030006, China)

Underground coal gasification (UCG) is a kind of clean coal technology. This paper introduces the basic principle and gasification channel of UCG, analyzes the current situation of major coal producing countries. And it points out that UCG coupling new coal chemical industry, integrated gasification combined cycle (IGCC) is the future development trend.

underground coal gasification; integrated coal gasification combined cycle power generation; coal chemical industry; polygeneration

2016-12-26

邓 靖,男,1985年出生,2013年毕业于太原理工大学,硕士学位。研究方向:煤气化及煤化工。

10.16525/j.cnki.cn14-1109/tq.2017.02.12

TQ54

A

1004-7050(2017)02-0036-03

综述与论坛