航空专用焊接数据库及专家系统*

荣佑珍,刘仁培,魏艳红

(南京航空航天大学焊接数字化技术研究室, 南京 211100)

“中国制造2025”的提出进一步加快了制造业向数字化、智能化转型的步伐,航空航天工业作为反映国家制造业发展水平的重要标志之一,必然会朝着中、高端和智能制造等方向转型并稳步发展[1]。焊接是制造业极其重要的一种加工方法,尤其是在航空飞机及其发动机的研制和生产中占据重要地位,传统焊接工艺由于其复杂性和耗时性,已逐渐脱离当代先进制造的发展要求。据了解,焊接的工作量已占航空发动机制造总工时的10%左右[2]。在这样的背景下,建立和发展焊接数据库及专家系统是提高焊接产品质量、缩短生产周期、实现智能化管理的重要举措。

航空焊接数据库

焊接数据库实现了有效存储及管理企业的焊接基础数据,主要包括焊接基础数据、焊接试验数据、焊接标准、成熟焊接工艺、焊接缺陷诊断案例等。国外对焊接数据库的研究较早,1976年日本就成立了焊接数据库委员会,美国、英国、德国等工业发达国家也都相继开展了焊接数据库的研究[3-5]。我国从20世纪80年代后期开始焊接数据库的研究[6],到目前为止已开发多种类型焊接数据库,并在多家企业得到应用。

近几年,航空制造专用焊接数据库在开始逐渐在企业得到应用,南京航空航天大学和航空工业沈阳飞机工业(集团)有限公司合作,利用ASP脚本语言和后台数据库技术开发了焊接数据共享系统[7-8]。该系统从航空材料焊接数据需求角度出发,对焊接标准、材料、装备和工艺数据进行科学分类,实现了数据的分级存储和管理。柔性化的开发模式和强扩展性的数据库设计框架,既保证了新数据的有效存储,又可将形式多样的数据整合起来,使得航空材料焊接数据能够很好地实现远程共享。

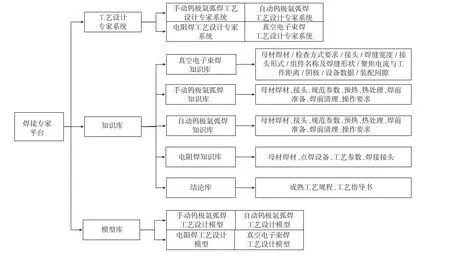

数据库是专家系统的基础,在很大程度上决定了系统的实用性和准确性[9-10]。图1为南京航空航天大学与航空发动机单位合作开发的焊接参数数据库结构示意图。该数据库系统通过建立底层的各类焊接数据库,为PDM系统提供数据集成接口,为焊接工艺设计专家系统的自动工艺设计提供数据基础。

图1 焊接参数数据库结构示意图Fig.1 Diagram of welding parameter database structure

航空焊接工艺设计专家系统

焊接专家系统是一种具有相当于人类焊接专家的知识和经验水平,以及解决焊接问题的能力的计算机系统,它具有知识信息处理能力、知识利用能力、知识推理能力和咨询解释能力,是人工智能的一个分支[11]。早在20世纪80年代中期,国外的焊接专家们就致力于焊接专家系统的研发,经过近30年发展,国外各研究机构已开发出多种类型的焊接专家系统。我国最早见于报道的焊接专家系统是1988年南昌航空工业学院(今南昌航空大学)开发的焊接方法选择专家系统[12]。虽然我国焊接专家系统的研究相较于国外起步较晚,但目前各研究机构也开发出多种类型的焊接专家系统,主要集中在工艺设计、材料设备选择和缺陷分析等方面。其中,以工艺设计专家系统研究最多,目前已在航空航天、机车车辆、船舶重工等多个行业得到实际应用。

航空焊接产品相较于其他行业对焊接质量的要求更高,焊接工艺的选用更要严格遵循4个原则,即材料的焊接性、焊接接头的性能要求、焊接变形与焊后检验的可达性原则[13]。随着航空技术的飞速发展,新机型的不断出现,对焊接工艺的设计也提出了新的挑战,不仅要设计出能保证航空适航要求的高质量焊接工艺,还应尽可能缩短焊接产品研发与制造的周期[14]。航空工业沈阳飞机工业(集团)有限公司开发的高温合金焊接工艺设计专家系统,实现了高温合金焊接工艺指导书的自动设计功能,内容包括焊接接头设计、焊接材料选择、焊接工艺参数选择等。

南京航空航天大学与航空制造单位合作开发设计了焊接数据库及专家系统平台,该专家系统平台包含3部分,即工艺设计专家系统、知识库和模型库。图2为该系统的专家系统平台功能结构图。其中知识库中的结论库包含成熟焊接工艺规程,即在应用该部分知识时需要调用数据库平台下的成熟焊接工艺数据库,焊接工艺知识包括可焊母材信息、焊接材料、接头形式和焊接工艺参数等。该系统采用正向推理与反向推理相结合的方法,工艺设计时首先进行反向推理,匹配并能应用已经设计的工艺指导书或者成熟焊接工艺规程,若没有,则进行正向工艺设计推理。该系统平台通过设计科学合理的推理机,实现了手动钨极氩弧焊、自动钨极氩弧焊、电阻焊和真空电子束焊工艺指导书的自动设计。

航空焊接缺陷诊断专家系统

航空工业在焊接生产过程中,焊接缺陷的存在严重影响焊接质量,如何控制和防止各类焊接缺陷的产生,是焊接工程师们不断追求的方向。焊接缺陷诊断专家系统是根据焊接缺陷特征判断缺陷类型,或已知焊接缺陷类型分析缺陷成因的一种专家系统[15]。国内外对焊接缺陷诊断专家系统的研究也比较多,是技术相对比较成熟的一类专家系统,在不同领域的制造业中也得到了实际应用,对焊接质量的控制颇有成效。

航空工业沈阳飞机工业集团有限公司和南京航空航天大学合作设计开发的钢材焊接缺陷诊断专家系统[16],根据X射线影像特点、焊接结构、焊接工艺或其他焊接事实能够推理判断焊接缺陷类型,并给出相应的置信度。

另外,焊接结构在承受外载和环境作用下的断裂性能和裂纹扩展性能的整体性要求也是控制焊接质量的重要因素。航空工业北京航空制造工程研究所万晓慧等[17]针对焊接结构完整性研究,建立了焊接结构完整性数据库及专家系统。该系统参考英国标准BS7910中的评定方法,针对带缺陷结构,评定该结构是否安全,并得到结构的裂纹容限尺寸。

焊接缺陷诊断专家系统和焊接结构完整性专家系统的设计与开发,为保证焊接质量打下了坚实基础。

航空焊接信息管理平台

焊接生产是一项涉及多个单位、多个部门,甚至要跨区域执行管理的复杂工程,焊接信息管理难度较大。随着互联网技术的发展,焊接信息管理平台的建设为实现焊接工艺流程在线智能化协同办公提供了可能。南京航空航天大学与航空制造单位合作建设的焊接数据库及专家系统平台的核心功能,就是在数据库和专家系统基础上实现在局域网内焊接工艺过程协同智能办公。图3为该系统的总体设计思路图,数据库平台与专家系统平台都集成到信息管理平台,为实现信息管理平台的各项功能提供数据与知识支撑。

该信息管理平台包括初始条件获取与管理、工艺规程在线编制、工艺规程签审、工艺规程发布、工艺规程执行与记录和文件归档等。初始条件获取与管理模块可通过EXCEL导入等方式快速获取焊接初始信息,为工艺规程编制提供输入条件;工艺规程编制模块,可根据焊接初始条件智能匹配焊接设备、焊接参数和焊工,生成焊接工艺规程文件;工艺规程签审模块,根据不同企业审批流程,完成在线快速审批工作;工艺规程发布模块是将编制签审后的焊接工艺规程在线(或打印成纸质)下发到施焊车间,焊工或车间工程师可以在线(或通过纸质)获取焊接工艺规程;工艺规程执行与记录模块用于焊后记录焊工施焊的实际工艺参数以及检验结果;最后在产品生产结束后,在归档模块将焊接部分涉及的文件(包括工艺规程、检验记录等)定稿归档。

除此之外,系统还设有用户权限管理功能,用户权限管理采用用户-角色-权限模型,建立权限管理,让每位用户都在自己的权限范围内进行操作。不同用户之间信息传递便利,大大提高了办公效率。

图2 专家系统平台功能结构图Fig.2 Structure diagram of expert system platform function

图3 系统总体设计思路图Fig.3 Ideas diagram of overall system design

发展趋势

焊接数据库及专家系统作为焊接数字化基础,虽然在国内已有多年研究基础,总体设计框架也日趋成熟,但针对航空标准和航空材料的焊接数据库和专家系统的设计与应用近几年才刚刚开始[18]。虽然目前取得一定的应用效果,但很多功能仍然有待于进一步完善。为进一步实现航空装备制造业的全面数字化应用,在已有焊接数据库及专家系统研究基础上,提出将焊接质量预测专家系统和制造业大数据分析挖掘技术运用到航空焊接数据库及专家系统设计中。

1 焊接质量预测专家系统

焊接质量一般通过冲击、拉伸、弯曲等多种检测试验来得到保证,不仅需要较长的检测周期,而且还消耗大量人力、物力、财力。工程师希望在工艺设计时就可以预测焊接质量,从而达到工艺优化的目的。早在1993年,魏艳红等[19]就通过总结大量的工艺试验数据,建立了20#、20g、16MnR及19Mn6 这4种钢材的焊接接头机械性能数学模型,并成功地建立了一个焊接接头机械性能预测专家系统。

经过20多年的发展,不断有人对焊接接头力学性能预测模型进行研究,以神经网络技术和遗传算法为主要研究潮流。张永志等[20]建立了动态模糊径向基神经网络(Radial Basis Function, RBF)焊接接头力学性能预测模型,具有较高的预测精度,适用于预测焊接接头力学性能;刘小文等[21]进行了基于神经网络的搅拌摩擦焊接头质量预测系统研究,实现了对工艺参数的优化;刘立鹏[22]设计了基于BP网络模型的焊接接头力学性能预测系统,后又使用遗传算法优化了BP神经网络模型,基于新的遗传算法优化神经网络模型建立的预测专家系统达到的抗拉强度最大预测误差为2.96%、延伸率最大预测误差为4.78%。

焊接质量预测专家系统在国内已有20多年研究基础,各种预测模型不断优化,预测精度不断提高,但目前实际应用于航空制造企业的焊接质量预测专家系统还未见报道。

2 制造业大数据分析挖掘技术

大数据时代的来临,互联网基础架构的成熟,云计算技术的助推,催生了一系列新的数据研究模式[23]。如何从海量数据中分析挖掘出有价值的潜在知识信息,成为当下研究的热点。焊接生产过程是一个产生大量数据的过程,问题的产生和解决也是一个产生大量数据的过程,通过对这些数据的分析和挖掘可以了解问题产生的过程和解决的方式,将这些信息抽象化建模后转化为知识,再利用知识去认识、解决和避免问题。李杰教授等[24]指出,要利用大数据技术来推动智能制造的3个方向:一是利用数据了解和解决可见问题(如避免产品缺陷等);二是利用数据分析来预测不可见问题;三是从数据中挖掘新知识,再利用新知识重新去定义问题。

将大数据分析挖掘技术运用到焊接数据库及专家系统设计中,将是焊接专家系统发展的一个新方向。

结论

航空专用焊接数据库及专家系统在国内发展迅速,已取得可喜成绩,并具有广阔的应用前景。目前,航空制造业焊接数字化总体框架日趋成熟,各种类型的航空材料焊接数据库不断开发完善,航空专用焊接专家系统的发展也已具有一定水平,但还不够成熟,更多功能还有待于焊接研究学者与航空单位合作设计开发。相信不远的将来,焊接数据库及专家系统技术将带领航空制造业步入一个新的发展阶段。

参 考 文 献

[1]陈健,苏金花,张毅梅.《中国制造2025》与先进焊接工艺及装备发展[J].焊接,2016(3)∶1-5.

CHEN Jian, SU Jinhua, ZHANG Yimei.Development of advanced welding procedure and equipment with “Made in China 2025”[J].Welding & Joining, 2016(3)∶1-5.

[2]张磊先,杜静,李文学.先进焊接技术在国内航空制造领域内的应用和发展概况[J].新技术新工艺,2012(9)∶61-63.

ZHANG Leixian, DU Jing, LI Wenxue.Application and development situation of advanced welding technology in domestic aviation manufacturing field[J]. New Technology & New Process, 2012(9)∶61-63.

[3]LUCAS W. System software and expert system for welding engineering[J]. Welding Journal, 1987, 3(4)∶19-30.

[4]SIEWERT THOMAS A. Welding software aids engineers[J]. Welding Design &Fabrication, 1996, 5(10)∶ 21-25.

[5]WILLIAM R, GILSINN J, FLITTER L.Net working of welding application∶ a tutorial [J].Welding Journal, 2000, 9(1)∶ 49-53.

[6]魏艳红,刘爱国,李成山,等.基于Client/Server 模式的焊接工艺文件管理数据库系统 [J].焊接 ,2000, 21(4)∶ 22-25.

WEI Yanhong, LIU Aiguo, LI Chengshan,et al. A database system for managing welding documents based on Client/Server module[J].Welding & Joining, 2000,21(4)∶22-25.

[7]魏艳红,余枫怡,占小红.焊接数字化技术及其在航空制造业中的应用[J].航空制造技术,2016(11)∶36-40.

WEI Yanhong, YU Fengyi, ZHAN Xiaohong.Welding digital technology and its application in aviation manufacturing industry[J]. Aeronautical Manufacturing Technology, 2016(11)∶36-40.

[8]徐振亮. 航空材料焊接数据共享平台研究[D]. 南京∶ 南京航空航天大学, 2009.

XU Zhenliang. Development of data shareable system for aerial material welding[D].Nanjing∶ Nanjing University of Aeronautics and Astronautics, 2009.

[9]魏艳红,申刚,付学义.钢材焊接基础数据库及焊接性分析系统设计[J].焊接,2013(3)∶8-12.

WEI Yanhong, SHEN Gang, FU Xueyi.Design of welding database and weldability analysis system of steel[J]. Welding & Joining,2013(3)∶8-12.

[10]彭红莲.航空发动机焊接专家系统研究[D].南昌:南昌航空大学,2010.

PENG Honglian. Research on expert system of welding for aircraft engine[D]. Nanchang∶Nanchang Hangkong University , 2010.

[11]吴叶军.焊接专家系统的现状及趋势 [J].信息技术,2013(14)∶126.

WU Yejun. Development of expert system in welding engineering[J]. Information Technology,2013(14)∶126.

[12]付荣华,康慧,曲平.焊接专家系统的应用现状及发展[J].热加工工艺,2006,35(3)∶53-55.

FU Ronghua, KANG Hui, QU Ping.Development of expert system in welding engineering[J]. Hot Working Technology,2006,35(3)∶53-55.

[13]郭文有.航空发动机叶片CAD/CAPP/CAM的思考[J].航空工艺技术,1999(2)∶18-29.

GUO Wenyou. CAD/CAPP/CAM of aero engine blade[J]. Aeronautical Manufacturing Technology, 1999(2)∶18-29.

[14]张露,韩秀峰,王伦.焊接工艺在商用航空发动机中的应用[J].焊接,2016(8)∶54-59.

ZHANG Lu, HAN Xiufeng, WANG Lun.Application of welding process in commercial aircraft engines[J]. Welding & Joining,2016(8)∶54-59.

[15]钱建民,邹家仁,许祥平.数字化在船舶焊接中的应用及发展[J].江苏船舶,2011, 28(4)∶27-35.

QIAN Jianmin, ZOU Jiaren, XU Xiangping. The application and development of digitization in ship welding[J]. Jiangsu Ship,2011, 28(4)∶27-35.

[16]倪家强, 苏杭, 梁硼, 等. 钢材焊接缺陷诊断专家系统的设计与实现[J]. 电焊机 , 2012, 42(1)∶78- 82.

NI Jiaqiang, SU Hang, LIANG Peng, et al.Design and realization of expert system for steel welding defects diagnosis[J]. Electric Welding Machine, 2012, 42(1)∶78-82.

[17]万晓慧,赵海涛,王晓丽,等.焊接结构完整性数据库及专家系统[J].航空制造技术,2012(13)∶148-152.

WAN Xiaohui, ZHAO Haitao, WANG Xiaoli, et al. Database and expert system for integrality of welding structure[J]. Aeronautical Manufacturing Technology, 2012(13)∶148-152.

[18]王敏,吴林,魏艳红.数字化焊接技术 [J].航空制造技术,2008(21):45- 47.

WANG Min, WU Lin, WEI Yanhong. Digital welding technology[J].Aeronautical Manufacturing Technology, 2008(21)∶45-47.

[19]魏艳红,张修智,杜文,等.焊接接头机械性能预测专家系统—PPES[J].焊接学报,1993,14(4)∶268-272.

WEI Yanhong, ZHANG Xiuzhi, DU Wen,et al. Expert system for predicting mechanical properties of welded joint—PPES[J]. Transactions of the China Welding Institution, 1993, 14(4)∶268-272.

[20]张永志,董俊慧,朱红玲.动态模糊RBF神经网络焊接接头力学性能预测建模[J].航空材料学报, 2016, 36(5)∶26-30.

ZHANG Yongzhi, DONG Junhui, ZHU Hongling. Predictive modeling of mechanical properties of welded joints based on dynamic fuzzy RBF neural network[J]. Journal of Aeronautical Materials, 2016, 36(5)∶26-30.

[21]刘小文,张小剑,薛朝改,等.基于神经网路的搅拌摩擦焊接头质量预测系统研究 [J].焊接技术 ,2003,32(6)∶8-9.

LIU Xiaowen, ZHANG Xiaojian, XUE Chaogai, et al. Study of ANN-based friction stir welding joint quality forecasting system[J].Welding Technology, 2003, 32(6)∶8-9.

[22]刘立鹏.基于遗传神经网络的焊接接头力学性能预测系统研究[D].南京∶南京航空航天大学, 2010.

LIU Lipeng. Mechanical properties predication system for welded joints based on neural network optimized by genetic algorithm[D].Nanjing∶ Nanjing University of Aeronautics and Astronautics, 2010.

[23]张洁,秦威,鲍劲松,等.制造业大数据[M].上海∶上海科学技术出版社,2016∶40-41.

ZHANG Jie, QIN Wei, BAO Jinsong, et al.Big data in manufacturing[M]. Shanghai∶ Shanghai Scientific & Technical Publishers, 2016∶40-41.

[24] 李杰,倪军,王安正.从大数据到智能制造[M].上海∶上海交通大学出版社,2016∶3-4.

LI Jie, NI Jun, WANG Anzheng. From big data to intelligent manufacturing[M]. Shanghai∶Shanghai Jiao Tong University Press, 2016∶3-4.