邯钢低压余热蒸汽综合利用的探索与实践

张永波+弭远志

摘 要:随着国家新环境标准的实施,钢铁企业面临节能减排的压力愈来愈严重,开展节能减排工作是确保钢铁企业可持续发展的重要措施之一。近年来,邯钢加大节能减排工作,通过优化蒸汽平衡、加强实时管控等手段,采用分流错峰降压稳压和加热炉复合相变换热等先进技术,不断探索和实践低压余热蒸汽的综合利用。本文对邯钢低压余热蒸汽综合利用生产实践过程中遇到的问题和取得的成效进行分析总结。

关键词:低压;余热蒸汽;综合利用

中图分类号:F426.31 文献标识码:A 文章编号:1671-2064(2017)04-0003-02

1 引言

根据对部分大中型企业的统计,蒸汽能耗占钢铁企业总能耗的10%左右,而可回收利用的余热资源所占比例也很高,占整个企业能耗的7%左右[1]。低压余热蒸汽的回收利用已成为钢铁行业挖掘节能潜力、提高节能水平的主要手段。目前,我国多数大、中型钢铁企业基本实现了低压余热蒸汽的回收,主要途径是利用余热进行发电和供热。近年来,邯钢积极响应“节能减排、发展循环经济、可持续发展”的要求,不断运用新技术、新方法、新设备加大低压余热蒸汽的综合利用。在提高能源利用效率、降低生产运行成本、减少污染物排放的同时,更创造了显著的经济效益和社会效益。

2 邯钢低压余热蒸汽利用现状

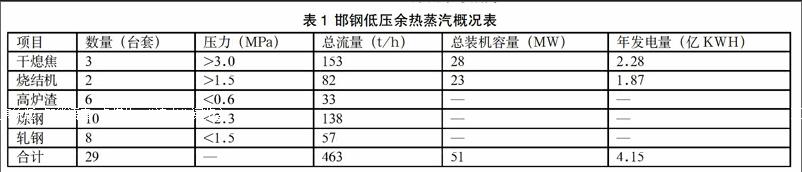

目前,邯钢拥有炼焦、烧结、炼铁、炼钢、轧钢等生产工序,在生产过程中产生大量的余热蒸汽,可利用的有干熄焦、烧结机、高炉渣、转炉、加热炉等低压余热蒸汽。但是,通过余热回收装置得到的低压余热蒸汽只能满足邯钢生产、生活蒸汽总量的53%,亏口部分必须通过发电机组的抽汽来弥补。经过多年的发展,邯钢基本形成了统一完整的低压余热蒸汽回收利用系统,基本实现了低压余热蒸汽的全部回收,利用率达到76%。(参见表1所示)。

虽然邯钢在余热蒸汽利用方面取得了可喜的成效,但是与国际先进企业相比还有很大的差距。据统计,日本新日铁公司的余热蒸汽回收率已达到92%以上,其企业能耗费用占产品成本的14%。结合当前“节能减排”的严峻形势,让宝贵的蒸汽资源得到充分有效的利用,邯钢低压余热蒸汽综合利用的工作还需要深入进行。

3 影响因素

低压余热蒸汽是工矿企业生产过程中产生的二次能源,因其具有低溫、低压、低熵、产量不稳定等特点,一直难以全部有效充分利用[2]。邯钢通过多年来的生产实践总结,发现影响低压余热蒸汽回收利用的因素主要有以下几方面:

3.1 供需不平衡

低压余热蒸汽的产生单位随着生产情况的正常调整,将会造成蒸汽的产量发生变化,加之蒸汽用户的加、减量,势必导致蒸汽的阶段性紧缺和过剩,造成蒸汽的供需不平衡。例如,炼钢转炉汽化冷却系统产生的蒸汽具有间断性的特点,蒸汽回收不能持续供应。另外,由于炼铁、焦化、轧钢等生产系统之间的协调联系不及时、启停或检修不同步,导致蒸汽产销分配存在偏差和滞后,严重时会破坏蒸汽平衡造成蒸汽的停送或放散。

3.2 回收波动

由于炼铁、焦化、轧钢等生产系统的波动,加上受工艺特点、回收设备、季节气候等方面的影响,造成所产出的蒸汽存在压力、流量、温度、品位的波动。例如,炼钢转炉汽化冷却系统产生的蒸汽具有间断性、波动大、回收率低等特点,在回收期间造成管网压力波动大,所产生的饱和蒸汽含水率在3%~13%,蒸汽品位波动很大。又如,烧结机废气温度下降时会导致余热蒸汽压力和温度的降低,影响发电量,尤其在冬季发电负荷低一直是行业难题[3]。

3.3 管网不合理

由于用户地域、蒸汽品位、使用规划等方面的差异,低压余热蒸汽的产生单位和用户之间的蒸汽管网分布和使用存在不合理的情况。例如,蒸汽系统普遍存在着联用同路蒸汽的情况,即生产用汽与采暖、生活用汽联用同路蒸汽,严重影响生产的组织与调整。另外,余热蒸汽的使用仅局限于某个单位和地域,相对独立,互补性差[4]。例如,炼钢转炉汽化冷却系统产生的含水率较大的余热饱和蒸汽,基本不适宜远距离传输只能就近使用,严重限制了该蒸汽的并网和使用。

3.4 非正常损耗

蒸汽在产生、输送和消耗的过程中必然出现一定的损耗,有些是无法避免的,有些是可以控制的。用户用能及供汽方式不合理、保温不完善、维护不及时、蒸汽管网不合理等情况造成蒸汽的损失则属于非正常损耗,是可以通过控制调整而减少的。例如,由于生产工艺方面的原因,需减温减压运行,造成大量浪费。又如,在冬季采暖期时,蒸汽管道保温维护不足,加之运行负荷增加及环境低温,易造成漏点出现“跑冒滴漏”的实际情况,造成大量排汽浪费。如果蒸汽疏水阀疏水效果差也会造成蒸汽损耗。

4 改进实践

邯钢通过多年来的探索结合实际生产情况,制定改进措施消除不利因素,实现低压余热蒸汽的综合利用,主要有以下几方面:

4.1 加强平衡管控

合理安排各生产系统的启停和检修,避免余热蒸汽的阶段性紧缺或过剩,保证蒸汽供应和消耗的稳定。同时,优化蒸汽动态平衡,加强与炼铁、焦化、炼钢、轧钢以及各用户的协调联系,全面掌握蒸汽产销情况。并且还通过蒸汽管网使邯钢新老两区蒸汽平衡互补,最大限度地保证各单位余热蒸汽的回收和利用。另外,邯钢以能源管控中心为管理平台,通过以自动化控制技术和计算机网络技术为基础的监管控制,提高蒸汽系统安全稳定运行水平,提升余热蒸汽资源管理水平及综合利用效率,实现余热蒸汽的“零放散”。

4.2 蒸汽管网调整

做好蒸汽管网压力控制及室外管网、设备保温蒸汽使用管理。充分利用汽包上阀门的调节作用,进行二次调整控制管网压力,即保证生活用汽在0.2~0.5MPa、生产用汽在0.6~1.2MPa安全运行范围内。同时,根据区域余热蒸汽回收情况,调整区域管网压力,保证余热蒸汽最大限度的回收到主管网。当余热蒸汽出现富裕时,通过减少自备电厂发电机组的抽汽来降低蒸汽管网的压力,防止蒸汽放散。反之,当余热蒸汽出现紧缺时,尤其是进入冬季采暖期蒸汽用量大量增加时,合理调整蒸汽资源及运行方式,根据用户用汽压力不同的情况,分区域、分等级供应用户蒸汽。

4.3 增加余热回收

4.3.1 分流错峰降压稳压技术

炼钢转炉汽化冷却系统产生的蒸汽具有间断性、波动大、回收率低等特点,在回收期间造成管网压力波动大。同时,炼钢干法除尘系统蒸发冷却器使用蒸汽除尘也加剧了生产蒸汽管网波动幅度,此外还造成了发电厂汽轮机负荷波动影响发电量。为解决此难题,经过探索和生产实践,利用先进的变压式蓄热器和蒸汽脱水器,采取“循序渐进、稳压稳量”运行方式进行回收,使转炉在炼钢期间的间断、波动蒸汽等变为连续、稳定、蒸汽干度适宜的蒸汽源,连续不断地送入生产蒸汽管网。另外,对炼钢生产蒸汽管网进行技术改造,成功实现“双线供炼钢生产蒸汽”。并且,针对炼钢使用和自产蒸汽“间断性”特点,创新炼钢余热蒸汽回收技术,采取“分流错峰降压稳压技术”,使炼钢的余热蒸汽通过“双线”供炼钢生产蒸汽管道,一部分送炼钢蒸发冷却器使用,另一部分通过蓄能器送炼钢RH精炼炉抽真空使用,多余的生产蒸汽送焦化和炼铁使用。

依靠技术控制平衡了生产蒸汽用量,大幅降低了炼钢蒸汽回收期间对生产蒸汽管网剧烈波动。目前,炼钢余热蒸汽回收由以前的42kg/t增加到75kg/t,即蒸汽回收增加15.2t/h,居国内先进水平,并在国内首次实现炼钢干法除尘工艺蒸汽“部分”自产自用,年增效益410余万元。

4.3.2 加热炉复合相变换热技术

复合相变换热技术多应用于电力、化工等行业的燃油和燃煤锅炉的烟气余热回收,与其他类型的余热回收装置相比,该技术可使烟气排放温度更低,回收烟气余热更充分产生更多蒸汽,同时还可较长時间保持系统较高的余热回收效率,延长设备的使用寿命。之前,邯钢中板厂1#加热炉排入大气的烟气温度达到300℃以上,烟气余热白白浪费。为减少烟气带走热量损失,通过技术攻关,成功运用复合相变换热技术。经过生产实践后观察,该余热回收系统可使排入大气的烟气温度下降到150℃,有效减少大气污染,同时产生压力为0.6~1.2MPA、流量为8.3t/h的蒸汽,年增效益240余万元。此举标志着国内首例在轧钢加热炉烟气余热回收系统中,应用复合相变换热技术进入正式运行阶段。

4.3.3 其他余热回收

经过探索和实验,邯钢成功开发应用烧结余热发电工艺环冷机配风模型技术,基本解决了烧结余热发电在冬季发电负荷低的行业难题,使烧结余热发电负荷提高了1倍,日增发电量约11万KWH。此外,将汽轮机的低压加热器和锅炉定排连排的余热回收装置全部投运,降低锅炉度电的煤气气耗,日增发电量约1.3万KWH。另外,将干熄焦汽机全部采用抽汽方式外送蒸汽,避免通过减温减压外送时的能量损失,增加发电量。同时,在保证各蒸汽用户压力和热量的基础上,根据季节和每日气温的变化情况,适时调整蒸汽管网压力,并加强对蒸汽管网疏水器进行日常检查,杜绝蒸汽浪费。

5 结语

近年来,邯钢积极开展节能减排工作,最大限度地利用低压余热蒸汽能源。目前,邯钢低压余热蒸汽回收流量为463t/h,回收利用率达到76%。通过对多年来的生产实践进行总结,取得了几点成功的经验,主要有:

(1)深度优化蒸汽平衡,实时进行低压余热蒸汽能源的管控,合理安排各生产系统的启停和检修,避免低压余热蒸汽的阶段性紧缺或过剩,保证蒸汽供应和消耗的稳定,提升低压余热蒸汽资源管理水平及综合利用效率。(2)根据区域余热蒸汽回收情况,通过调整区域管网压力,保证低压余热蒸汽最大限度的回收到蒸汽主管网。(3)冬季采暖期蒸汽用量超量时,合理调整蒸汽资源及运行方式,根据用户用汽压力不同的情况,分区域、分等级供应用户蒸汽。(4)加大技术攻关,增加低压余热蒸汽的回收。

参考文献

[1]张立宏,蔡九菊,刘威.钢铁企业蒸汽系统的现状分析及改进措施[C].第七届全国工业炉学术年会论文集,2006.285-289.

[2]吴彤丽,龚会凯,等.邢钢低压余热蒸汽的综合应用[J].河北冶金,2009(6):60-62.

[3]周强,王国全.邯钢三炼钢转炉余热蒸汽利用[J].冶金动力,2010(7):77-79.

[4]张卫亮,马忠民,等.宣钢东区余热蒸汽优化使用实践[J].科技资讯,2007(11):13-14.