内蒙古某含银复杂多金属硫化矿选矿工艺研究

刘书杰,谭 欣,王中明,赵 杰

(北京矿冶研究总院 矿物加工科学与技术国家重点实验室,北京 102628)

内蒙古某含银复杂多金属硫化矿选矿工艺研究

刘书杰,谭 欣,王中明,赵 杰

(北京矿冶研究总院 矿物加工科学与技术国家重点实验室,北京 102628)

内蒙古某含银复杂多金属矿含银310.92 g/t、铅4.65%、锌4.95%、铜0.44%、砷0.37%。矿石中铜、铅矿物共生关系复杂、嵌布粒度细、分离难度较大。经过多方案比较,采用了“铜铅部分优先浮选-铜铅混合精矿分离-铅、锌、砷顺序优先浮选”的工艺流程。最终获得的铜精矿中铜品位17.56%,铜回收率53.95%,银品位4 578.65 g/t,银回收率20.20%;铅精矿中铅品位75.29%,铅回收率88.48%,银品位3 706.26 g/t,银回收率65.85%;锌精矿中锌品位55.67%,锌回收率89.78%,银品位285.16 g/t,银回收率7.38%;砷精矿中砷品位12.45%,砷回收率72.31%。

银多金属;硫化矿;选矿工艺;内蒙古

复杂多金属硫化矿的浮选分离一直以来都是选矿领域的难题之一。随着经济的飞速发展,铜、铅、锌等矿产资源被大规模开采利用,导致易选铜、铅、锌矿石日益减少,难选复杂铜、铅、锌矿石日益增多,尤其是以铜、铅共伴生密切的多金属资源处理难度不断增加。为有效回收该类金属资源,国内外选矿工作者针对铜、铅、锌矿石的选别工艺,开发出铜、铅、锌顺序优先浮选工艺、铜铅混合浮选-尾矿选锌工艺、铜铅异步浮选工艺[1]等不同的选矿工艺。在环境问题日益严峻的形势下,针对铜铅分离的药剂制度进行了大量的研究工作,开发出一系列的无氰无铬高效分离药剂。本文针对内蒙古某含银复杂多金属硫化矿,在研究不同工艺流程方案的基础上[1],通过详细的试验研究,最终确定了适合处理该矿石的选矿工艺流程——铜铅部分优先浮选-铜铅混合精矿分离-铅、锌、砷顺序优先浮选[2],并取得了良好的试验指标。

1 矿石性质

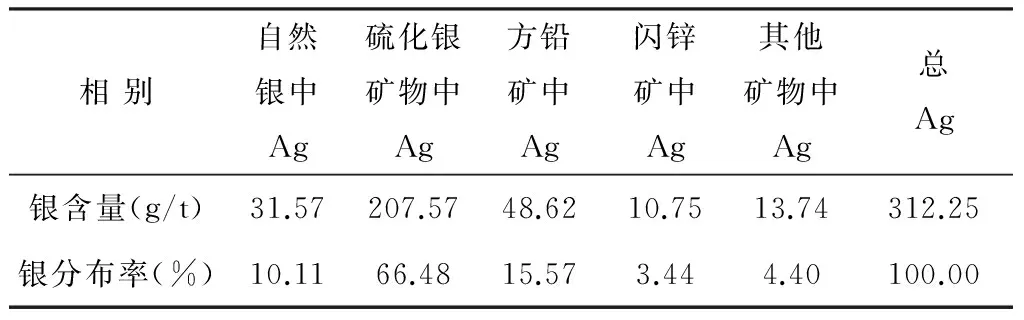

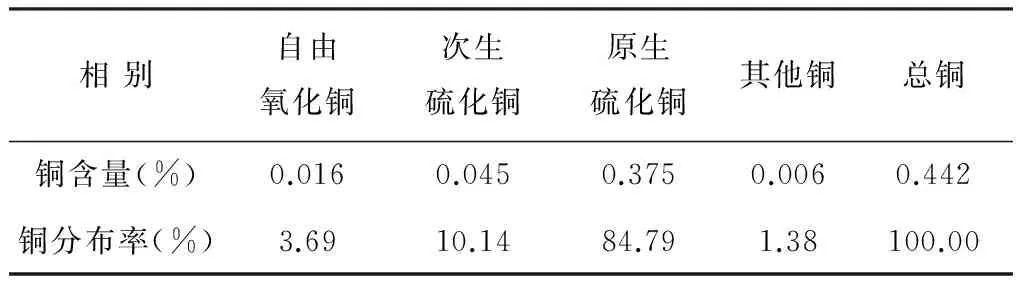

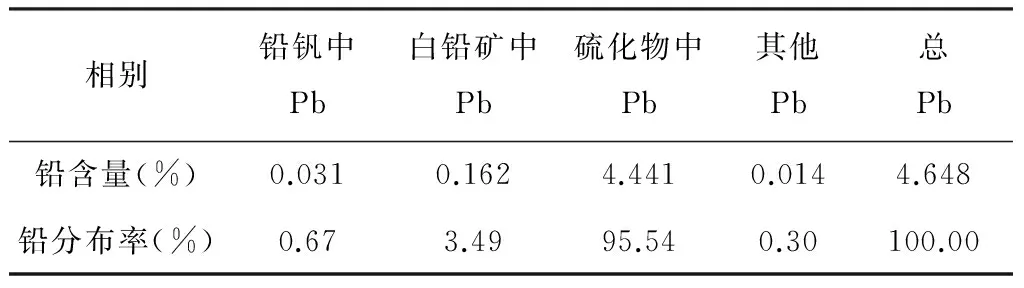

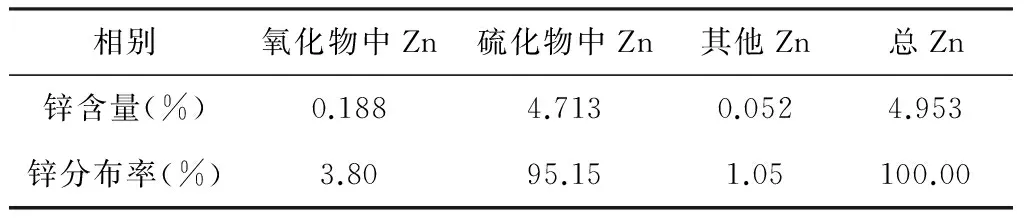

原矿的主要化学成分分析结果见表1。原矿中银、铅、锌、铜的化学物相分析结果分别见表2~5。

从表1分析结果可知,矿石中可供利用的有价元素主要有Cu、Pb、Zn等有色金属元素和贵金属Ag,它们的含量分别为0.44%、4.65%、4.95%和310.92 g/t;矿石中有害杂质元素As的含量为0.37%;脉石矿物以石英和硅酸盐矿物为主。

表2 矿石中银的化学物相分析结果

表3 矿石中铜的化学物相分析结果

表4 矿石中铅的化学物相分析结果

表5 矿石中锌的化学物相分析结果

注:氧化物中Zn主要指碳酸盐中Zn;硫化物中Zn主要为闪锌矿中Zn。

由表2~5可知,矿石中的银大多分布在硫化银矿物中,其次在方铅矿和自然银中;铜大部分以原生硫化铜矿物的形式存在,少量以次生硫化铜矿物的形式产出;铅、锌则主要以硫化物的形式产出。

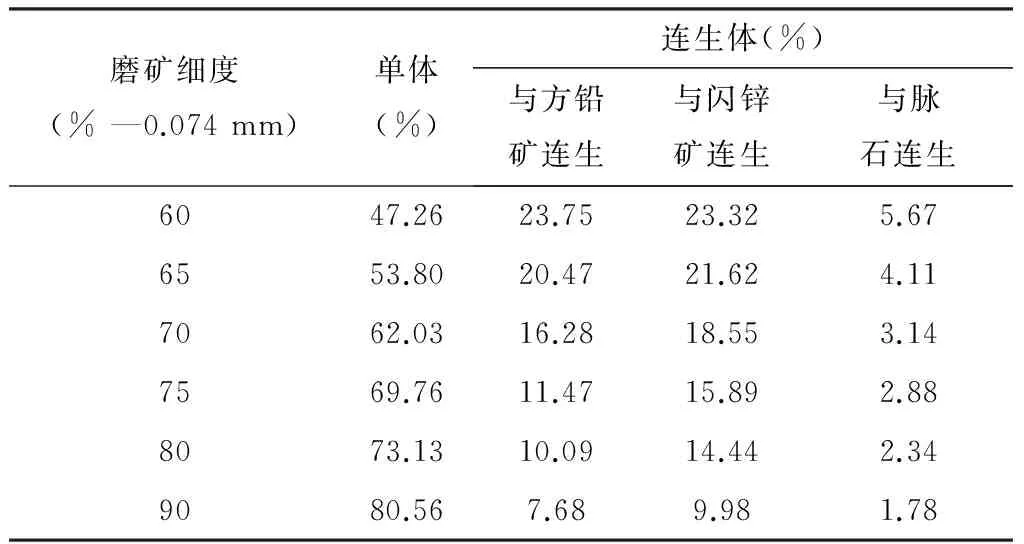

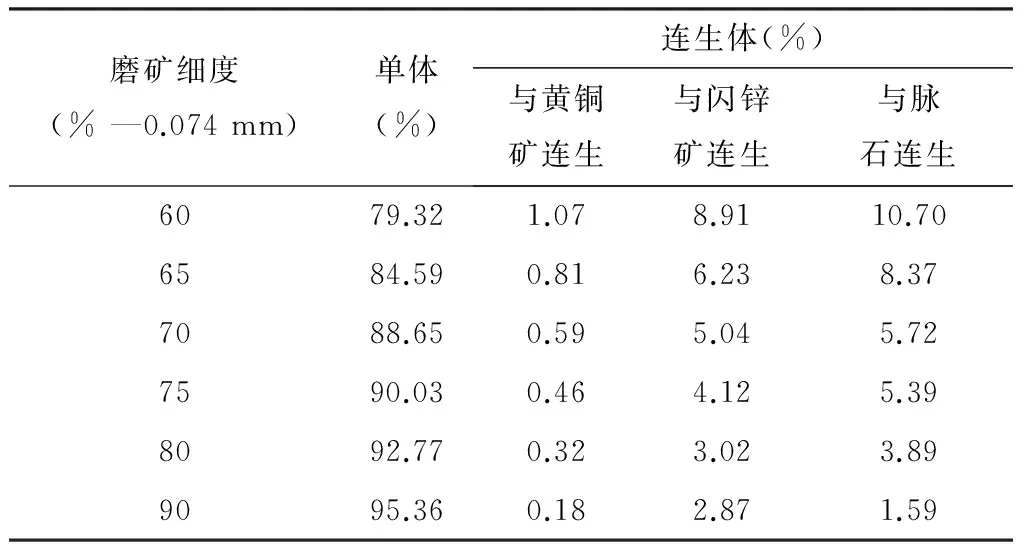

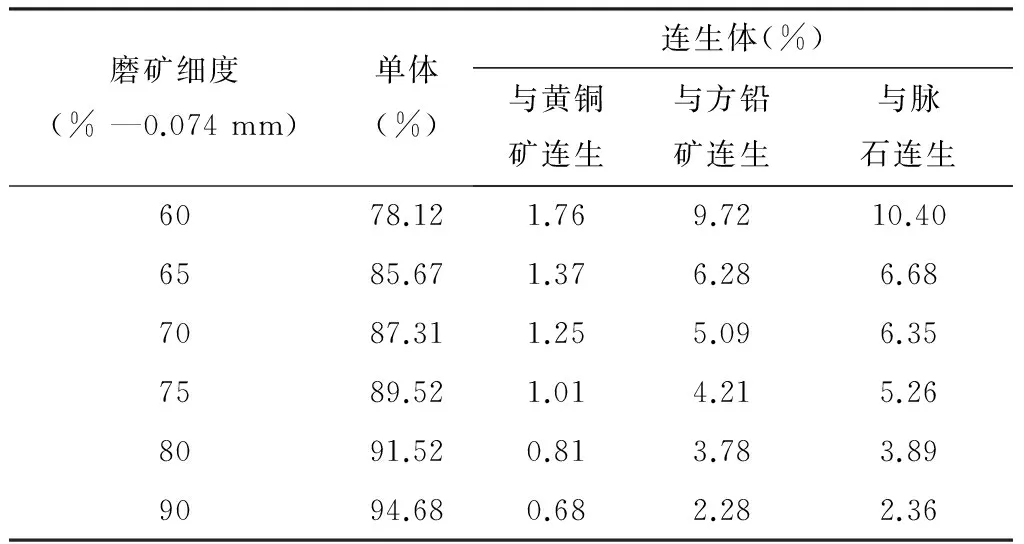

由表6~8矿石中硫化铜矿物、方铅矿及闪锌矿等重要金属矿物的解离度分析结果对比来看,矿石中大部分方铅矿和闪锌矿在磨矿时容易实现单体解离,相对而言,硫化铜矿物若要实现充分单体解离则需要较细的磨矿细度。

表6 不同磨矿条件下硫化铜矿物的解离特征

表7 不同磨矿条件下方铅矿的解离特征

表8 不同磨矿条件下闪锌矿的解离特征

2 选矿试验

根据该矿石的特点,拟定了“铜铅锌全优先浮选工艺[3]、铜铅混选再分离-锌浮选工艺[4]、铜铅部分优先-铅锌顺序浮选工艺[2]”三个流程方案,锌浮选尾矿浮选回收硫(砷)矿物。通过这三种工艺流程的选别试验,最终确定最适宜处理该矿石的选矿工艺流程为铜铅部分优先浮选-铜铅混合精矿分离-铅、锌、砷顺序优先浮选。

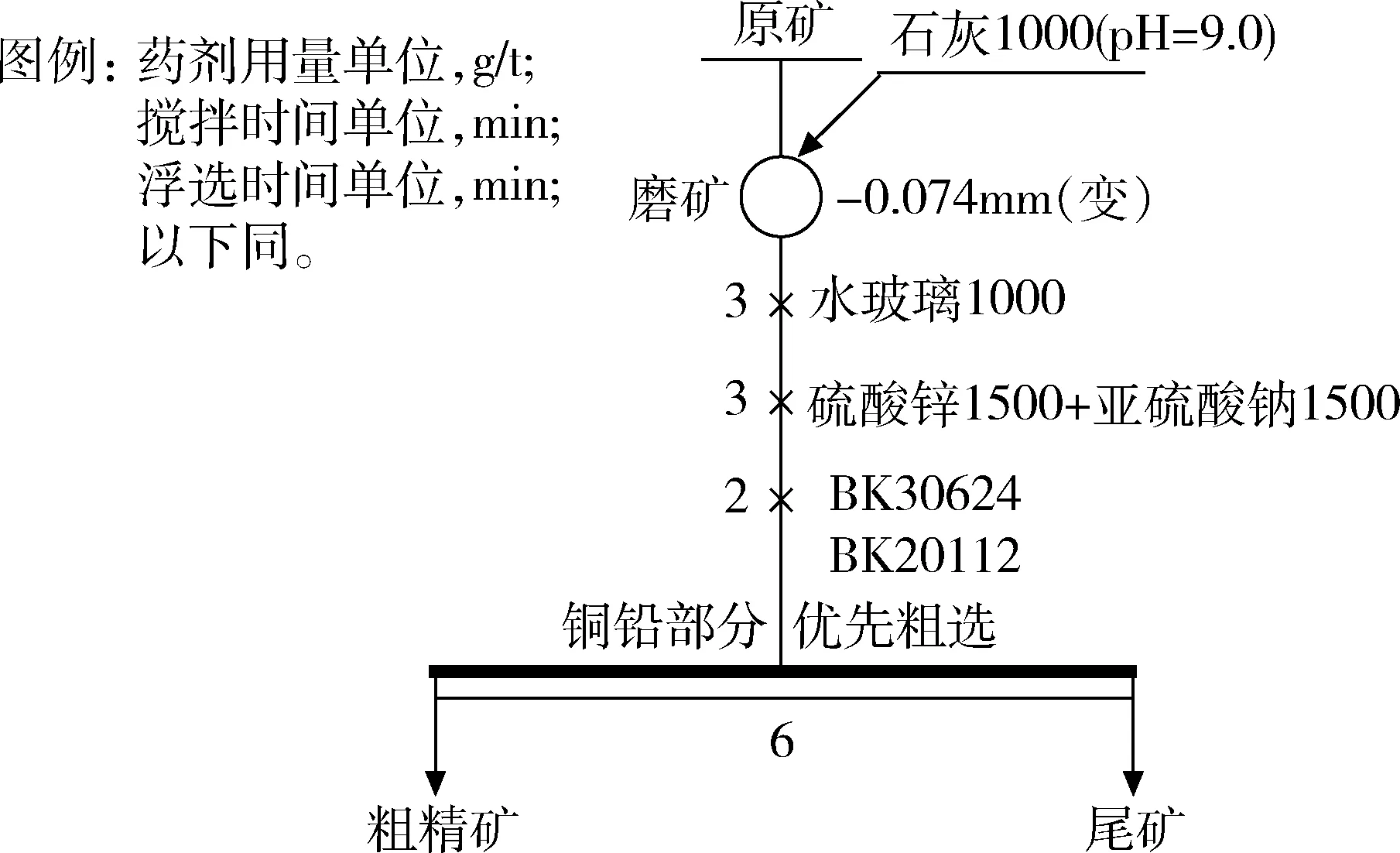

2.1 磨矿细度试验

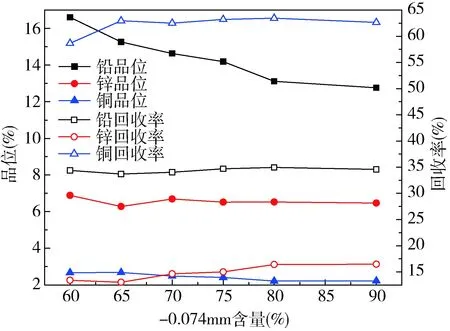

适宜的磨矿细度对矿物的单体解离度及后续分选均起着至关重要的作用。磨矿细度试验流程见图1,试验结果见图2。从铜铅粗精矿指标可知:随着磨矿细度的提高,粗精矿中铜、铅、锌的品位逐步降低,而其回收率逐步增加。

图1 磨矿细度试验流程

图2 磨矿细度试验结果

2.2 铜铅部分优先粗选试验

2.2.1 粗选捕收剂种类试验

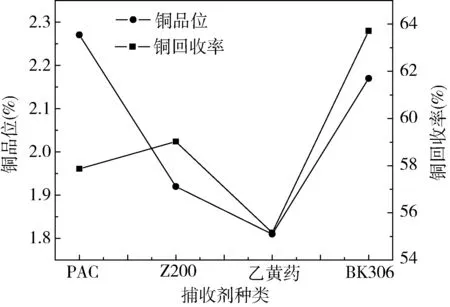

由于矿石中铜品位仅为0.44%,铅品位高达4.65%,为了降低后续铜铅分离浮选的难度,选择高选择性的铜捕收剂是十分重要的[5-6]。固定磨矿细度为-0.074 mm含量占65%,矿浆pH值调整剂石灰用量为1 000 g/t,矿泥分散剂水玻璃用量为1 000 g/t,锌抑制剂硫酸锌和亚硫酸钠用量分别为1 500 g/t,铜捕收剂用量为24 g/t,起泡剂BK201用量为12 g/t,进行铜铅部分优先浮选捕收剂种类试验,试验结果见图3。从图3可知,BK306对铜矿物的选择性捕收效果最好。2.2.2 粗选铜捕收剂BK306用量试验

图3 捕收剂种类试验结果

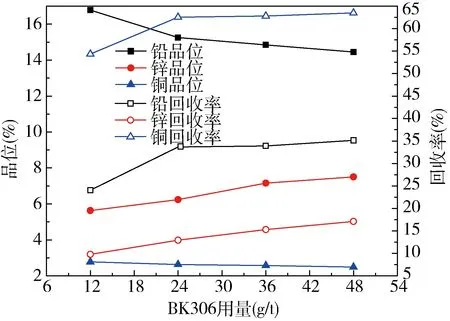

图4 BK306用量试验结果

固定磨矿细度为-0.074 mm含量占65%,矿浆pH值调整剂石灰用量为1 000 g/t,矿泥分散剂水玻璃用量为1 000 g/t,锌抑制剂硫酸锌和亚硫酸钠用量分别为1 500 g/t,起泡剂BK201用量为12 g/t,进行铜铅部分优先浮选捕收剂BK306用量试验,试验结果列于图4。从试验结果可知,随着铜捕收剂BK306用量的增加,粗精矿中铜、铅、锌的回收率均逐步增加,铜、铅的品位逐步降低,锌的品位逐步增加。2.2.3 粗选矿浆pH值调整剂石灰用量试验

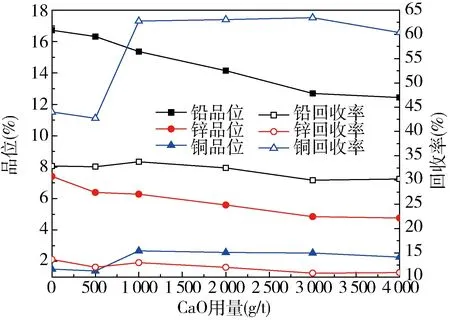

固定磨矿细度为-0.074 mm含量占65%,矿泥分散剂水玻璃用量为1 000 g/t,锌抑制剂硫酸锌和亚硫酸钠用量分别为1 500 g/t,铜捕收剂BK306用量为24 g/t,起泡剂BK201用量为12 g/t,进行铜铅部分优先浮选矿浆pH值调整剂石灰用量试验,试验结果列于图5。从试验结果可知,随着石灰用量的增加,粗精矿中铜、铅、锌的品位均逐步降低,铅、锌的回收率逐步降低,而铜的回收率呈现出先增加再降低的趋势。

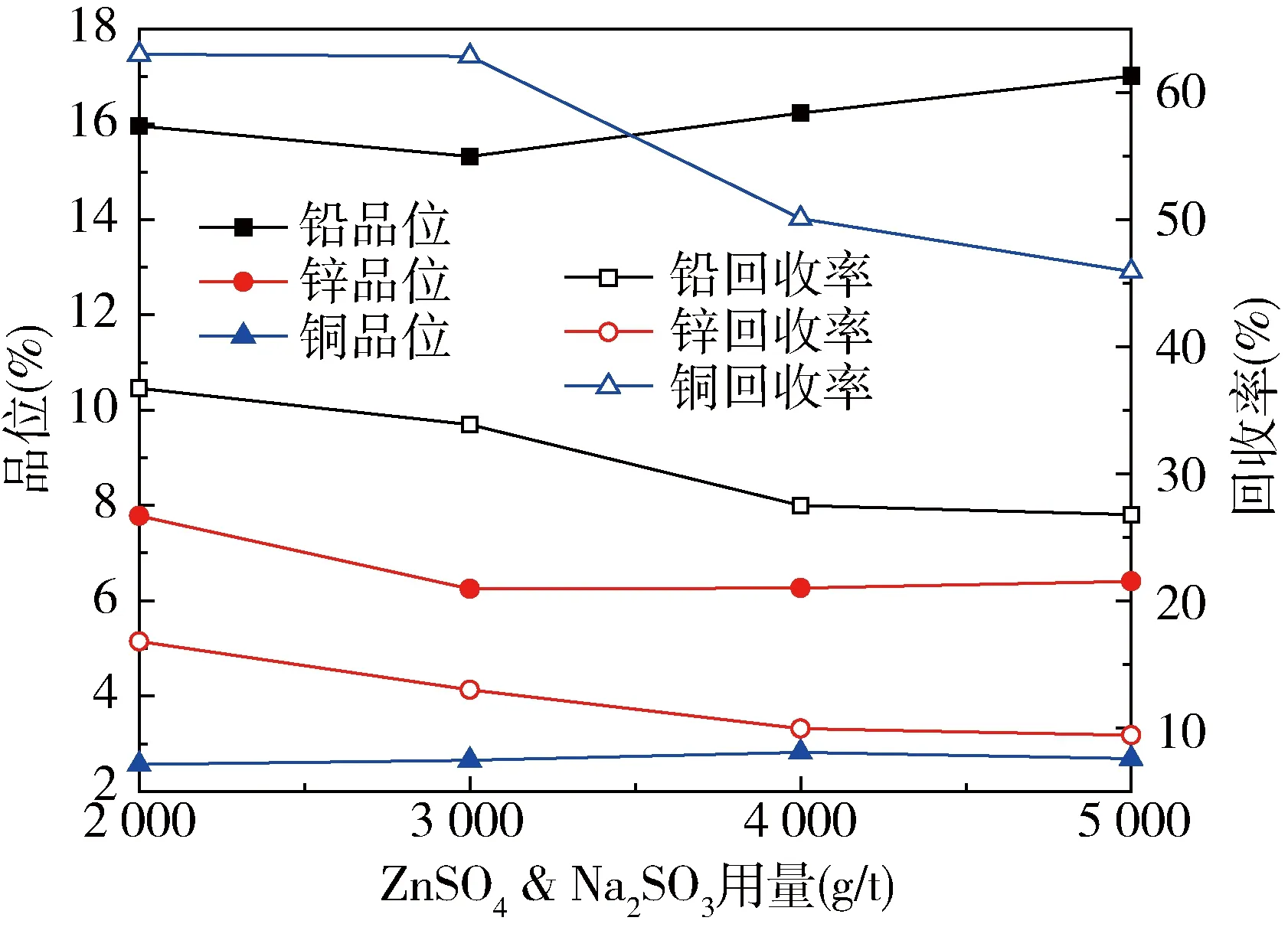

2.2.4 粗选锌抑制剂硫酸锌和亚硫酸钠用量试验

固定磨矿细度为-0.074 mm含量占65%,矿浆pH值调整剂石灰用量为1 000 g/t,矿泥分散剂水玻璃用量为1 000 g/t,铜捕收剂BK306用量为24 g/t,起泡剂BK201用量为12 g/t,进行铜铅部分优先浮选锌抑制剂硫酸锌和亚硫酸钠(硫酸锌∶亚硫酸钠=1∶1)用量试验,试验结果列于图6。从试验结果可知,随着硫酸锌和亚硫酸钠用量的增加,粗精矿中铜、铅、锌的回收率均逐步降低,铜、铅的品位逐步增加,而锌的品位逐步降低。

图5 石灰用量试验结果

图6 硫酸锌和亚硫酸钠用量试验结果

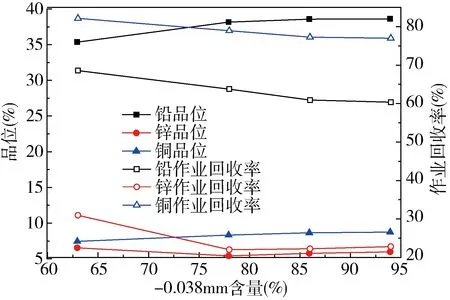

2.3 铜铅部分优先浮选粗精矿精选再磨细度试验

粗精矿再磨细度试验的给矿为铜铅部分优先浮选的粗精矿。固定精选矿泥分散剂水玻璃用量为100 g/t,锌抑制剂硫酸锌和亚硫酸钠用量分别为300 g/t,铜捕收剂BK306用量为12 g/t,进行铜铅部分优先浮选精选再磨细度试验,试验结果见图7。从试验结果可知,随着粗精矿再磨细度的提高,铜铅混合精矿中铜、铅的品位逐步增加,而锌的品位逐步降低。

2.4 铜铅混合精矿分离浮选试验

铜铅分离的传统方法主要是使用重铬酸盐抑铅浮铜,或使用氰化物抑铜浮铅,这两种方法都存在环境污染问题。目前,广泛采用的抑铅浮铜的方法是:对铜铅混合精矿脱水脱药后,采用组合抑制剂进行分离[7-10]。针对该铜铅混合精矿,本次试验采用活性炭和硫化钠进行脱水脱药,然后采用水玻璃合剂抑铅浮铜进行铜铅分离浮选。

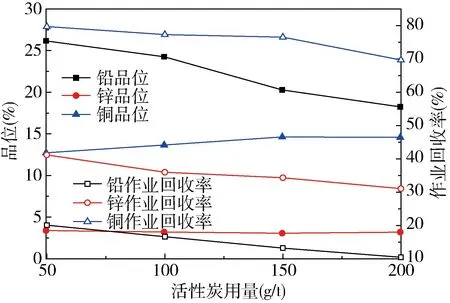

2.4.1 活性炭用量试验

以铜铅混合精矿作为分离浮选的给矿进行铜铅分离浮选。固定硫化钠用量为100 g/t,水玻璃合剂用量为5 000 g/t,进行铜铅分离浮选活性炭用量试验,试验结果见图8。从试验结果可知,随着活性炭用量的增加,铜精矿中铜的品位逐步增加,铅的品位逐步降低,锌的品位基本维持不变。

图7 再磨细度试验结果

图8 活性炭用量试验结果

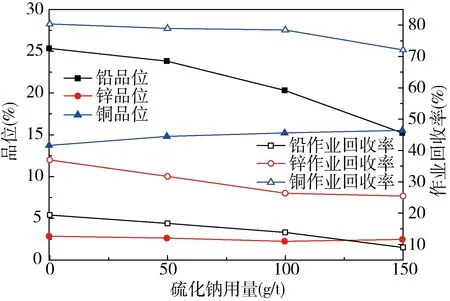

2.4.2 硫化钠用量试验

以铜铅混合精矿作为分离浮选的给矿进行铜铅分离浮选。固定活性炭用量为150 g/t,水玻璃合剂用量为5 000 g/t,进行铜铅分离浮选硫化钠用量试验,试验结果见图9。从试验结果可知,随着硫化钠用量的增加,铜精矿中铜的品位逐步增加,铅的品位逐步降低,锌的品位基本维持不变。

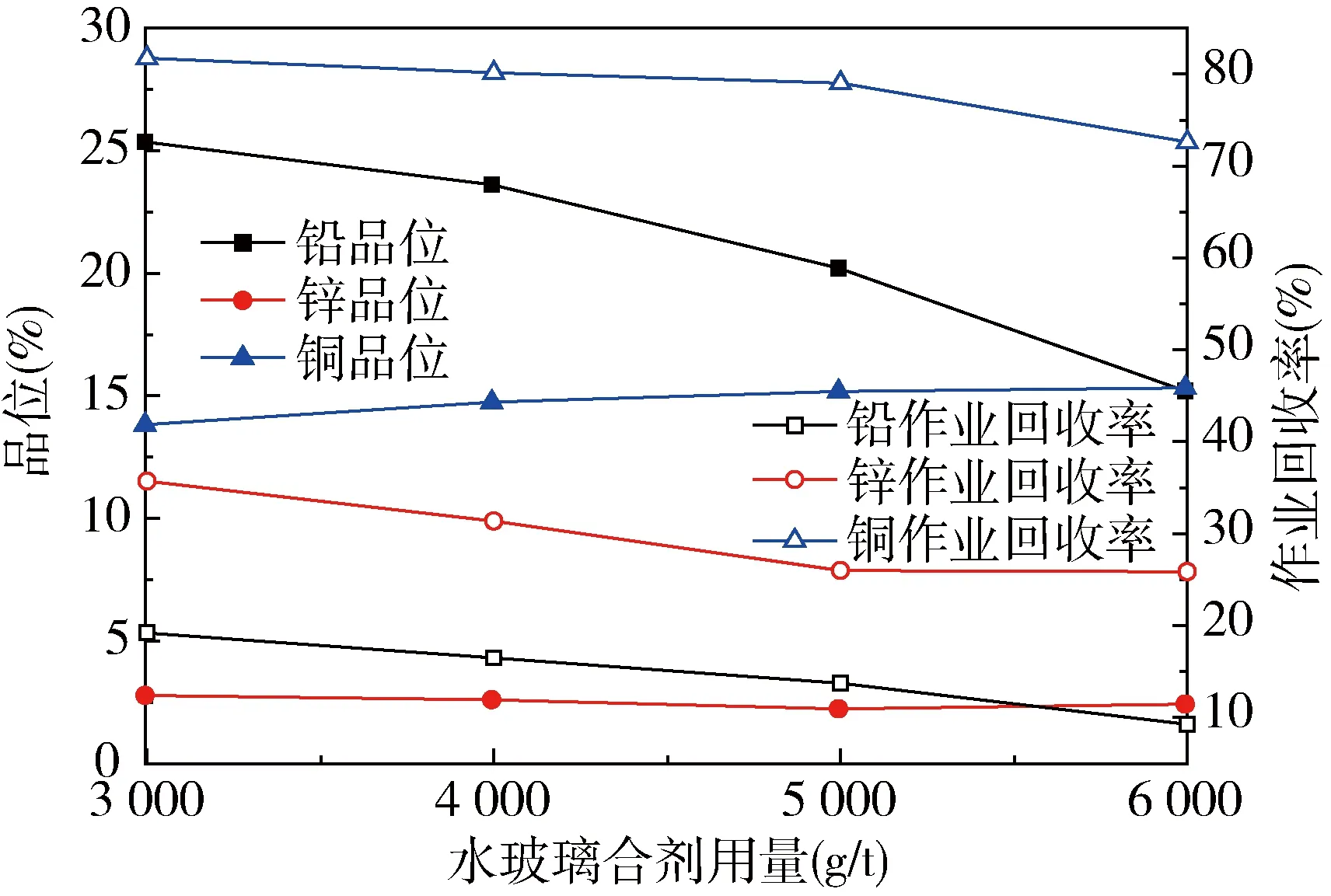

2.4.3 水玻璃合剂用量试验

以铜铅混合精矿作为分离浮选的给矿进行铜铅分离浮选。固定活性炭用量为150 g/t,硫化钠用量为100 g/t,进行铜铅分离浮选水玻璃合剂用量试验,试验结果见图10。从试验结果可知,随着水玻璃合剂用量的增加,铜精矿中铜的品位逐步增加,铅的品位逐步降低,锌的品位基本维持不变。

2.5 铜铅部分优先浮选尾矿选别试验

铜铅部分优先浮选尾矿依次进入铅、锌、硫砷浮选段。铅浮选段采用硫酸锌和亚硫酸钠作为锌抑制剂,乙硫氮作为铅矿物的捕收剂,BK201作为起泡剂,经过一次粗选、两次扫选、三次精选,完成选铅作业;锌浮选段采用石灰作为矿浆pH值调整剂,硫酸铜作为活化剂,丁基黄药作为锌矿物捕收剂,BK201作为起泡剂,经过一次粗选、两次扫选、三次精选,完成选锌作业;硫砷浮选段采用硫酸作为矿浆pH值调整剂,硫酸铜作为硫砷浮选的活化剂,丁基黄药作为硫砷矿物的捕收剂,BK201作为起泡剂,经过一次粗选、一次扫选、一次精选,完成选硫砷作业。

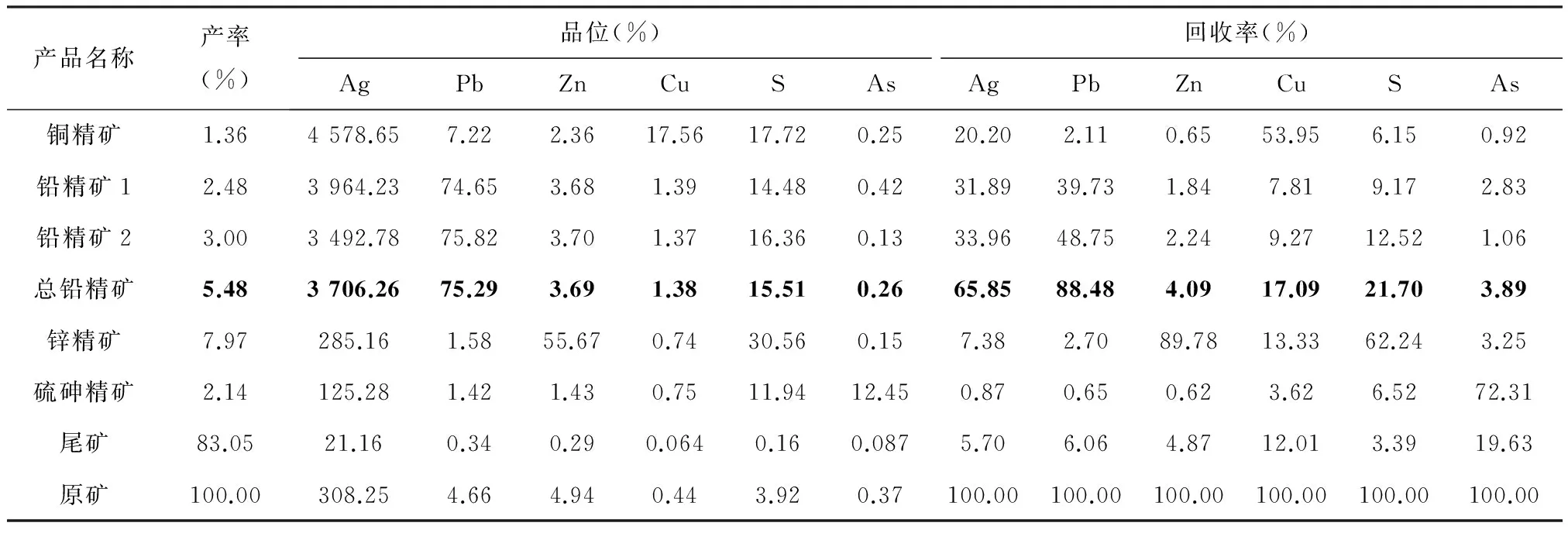

2.6 全流程闭路试验

针对该矿样,采用“铜铅部分优先浮选-铜铅混合精矿分离-铅、锌、砷顺序优先浮选”的工艺流程,通过全流程闭路试验获得以下选别指标,试验结果见表9。

图9 硫化钠用量试验结果

图10 水玻璃合剂用量试验结果

产品名称产率(%)品位(%)回收率(%)AgPbZnCuSAsAgPbZnCuSAs铜精矿1.364578.657.222.3617.5617.720.2520.202.110.6553.956.150.92铅精矿12.483964.2374.653.681.3914.480.4231.8939.731.847.819.172.83铅精矿23.003492.7875.823.701.3716.360.1333.9648.752.249.2712.521.06总铅精矿5.483706.2675.293.691.3815.510.2665.8588.484.0917.0921.703.89锌精矿7.97285.161.5855.670.7430.560.157.382.7089.7813.3362.243.25硫砷精矿2.14125.281.421.430.7511.9412.450.870.650.623.626.5272.31尾矿83.0521.160.340.290.0640.160.0875.706.064.8712.013.3919.63原矿100.00308.254.664.940.443.920.37100.00100.00100.00100.00100.00100.00

3 结 语

1)针对该矿石中铜、铅矿物共生关系复杂、嵌布粒度细的特点,采用“铜铅部分优先浮选-铜铅混合精矿分离-铅、锌、砷顺序优先浮选”的工艺流程成功实现了铜、铅、锌、银及硫砷矿物的回收。

2)本次试验采用北京矿冶研究总院自主研发的高选择性铜捕收剂BK306,实现了铜铅部分优先浮选。

3)针对铜铅混合精矿难以分离的特点,采用添加硫化钠及活性炭的方式,通过混合精矿分离浮选前“脱水、脱药”的预处理工艺,为后续铜铅分离创造了有利条件。

4)针对铜铅混合精矿,采用“抑铅浮铜”的选别流程,通过适当添加水玻璃合剂实现了铜铅矿物的有效分离,避免了重金属离子及氰化物等药剂的环境污染问题。

5)通过全流程闭路试验,获得以下选别指标:最终获得的铜精矿中铜品位17.56%,铜回收率53.95%,银品位4 578.65 g/t,银回收率20.20%;铅精矿中铅品位75.29%,铅回收率88.48%,银品位3 706.26 g/t,银回收率65.85%;锌精矿中锌品位55.67%,锌回收率89.78%,银品位285.16 g/t,银回收率7.38%;砷精矿中砷品位12.45%,砷回收率72.31%。

[1] 魏明安,孙传尧.硫化铜、铅矿物浮选分离研究现状及发展趋势[J].矿冶,2008,17(2):6-16.

[2] 丁临冬,牛芬,雷霆,等.某铜铅锌复杂多金属矿选矿试验研究[J].矿冶,2012,21(2):27-32.

[3] 黄建平,卢毅屏,徐斌,等.某复杂铜铅锌银多金属硫化矿的综合回收试验研究[J].有色金属:选矿部分,2013(3):1-5.

[4] 周兵仔,刘建远.内蒙古某低品位银多金属硫化矿选矿工艺试验研究[J].中国矿业,2015,24(S1):356-360.

[5] 周兵仔,王荣生,王福良,等.小茅山铜铅锌多金属硫化矿混选分离选矿试验研究及工业实践[J].矿冶,2011,20(2):26-29.

[6] 程琍琍,罗仙平,孙体昌,等.某铜铅锌硫化矿电位调控优先浮选研究[J].中国矿业,2011,20(6):88-92.

[7] 米丽平,孙春宝,李青,等.用组合抑制剂实现铜铅高效分离的试验研究[J].金属矿山,2009(8):53-56.

[8] 袁明华,赵继春.铜铅混合精矿铜铅浮选分离试验研究[J].有色金属:选矿部分,2008(5):5-7.

[9] 李江涛,库建刚,黄加能.亚硫酸钠在铜铅分离浮选中的应用[J].中国矿业,2007,16(10):74-76.

[10] 张世银.某含贵金属硫化矿铜铅无氰分离试验研究[J].矿产综合利用,1995(1):12-15.

Research on the beneficiation technology for a complicated silver-bearing polymetallic sulphide ore in Inner Mongolia

LIU Shujie,TAN Xin,WANG Zhongming,ZHAO Jie

(State Key Laboratory of Mineral Processing,Beijing General Research Institute of Mining & Metallurgy,Beijing 102628,China)

The grade of Ag, Pb, Zn, Cu and As is 310.92 g/t, 4.65%, 4.95%, 0.44%, 0.37% respectively, which is a complicated silver-bearing polymetallic sulphide ore located in Neimenggu province. The symbiotic relationship is complicated between copper and lead minerals in ores, the grain size is fine and it is difficult to be separated. The process is adopt by comparing muti-plans which is partially preferential flotation of copper and lead followed by separating flotation of mixed concentrate and sequential selective-flotation of lead, zinc and arsenic. Finally, the grade of Cu and Ag in copper concentrate is 17.56% and 4 578.65 g/t with recovery of 53.95% and 20.20% respectively; the grade of Pb and Ag in lead concentrate is 75.29% and 3 706.26 g/t with recovery of 88.48% and 65.85% respectively; the grade of Zn and Ag in zinc concentrate is 55.67% and 285.16 g/t with recovery of 89.78% and 7.38% respectively; the grade of As in arsenic is 12.45% with recovery of 72.31%.

silver-bearing polymetallic;sulphide ore;beneficiation technology;Inner Mongolia

2017-01-05

刘书杰(1984-),男,河南平顶山人,高级工程师,主要从事矿物加工及资源综合利用技术研究,E-mail:liushujie@bgrimm.com。

TD92

A

1004-4051(2017)05-0122-05