基于ABAQUS的膜片联轴器动力学特性分析

尤 文, 柳 晖

(上海师范大学 信息与机电工程学院,上海 200234)

基于ABAQUS的膜片联轴器动力学特性分析

尤 文, 柳 晖*

(上海师范大学 信息与机电工程学院,上海 200234)

针对旋转试验机的动力系统所使用的弹性膜片联轴器,在考虑联轴器不对中的情况,利用有限元软件对膜片受力情况进行模拟分析,得出了平行不对中和交角不对中情况下膜片的最大接触应力以及分布情况,利用有限元软件和转子动力学原理计算出联轴器的固有频率,并和制造商处得到的不对中量和最大转速数据进行对比,得出计算的应力和共振频率已经达到了极限值,验证了模型的正确性和计算方法的可靠性.

膜片联轴器; 不对中; 有限元; 固有频率

在机械主轴的旋转问题中,转子的不对中是一个被各界关注和讨论的问题,对于柔性联轴器而言,弹性部件使不对中问题得到一定缓解,但并不代表不对中产生的附加载荷和交变应力被消除,而是通过弹性元件的变形,将不对中产生的应力应变响应在联轴器上.转子的振动不仅会对系统部件产生损害,在某些对不平衡响应要求较高的设备来说,对实际运行后得到的结果和数据也会产生相当大的干扰和误差,当不对中量过大或者负载形式比较复杂时,会对联轴器和主轴甚至整个系统产生不可估计的影响.

在有关联轴器转子系统的研究中,最早的研究工作可以追溯到20世纪70年代.近些年由于各类工业、军事的机械应用要求性能和可靠性的提高,旋转部件的稳定性和疲劳寿命便成为广受研究者关注的技术要点.Dewell[1]在他的分析中列举了由2个联轴器损坏而导致经济损失的实例,机器部件的疲劳失效和维护成本都随着市场竞争的激烈而提高,防止联轴器部件的失效或延长使用周期有着很高的经济意义.廖晖[2]基于风力发电机组连接电机转子轴和齿轮箱高速轴的膜片联轴器,通过有限元法,对膜片的静强度进行了分析,并进行了拓扑优化设计,得到了此工况下的最佳膜片结构.赵广[3]对由于增加了隔振器而引起联轴器不对中的海军舰船动力装置进行了研究,并通过对齿式联轴器-转子系统的分析和数值仿真得出刚性联轴器要比柔性联轴器更加容易发生失稳,而且两者的失稳均发生在系统一阶固有频率对应转速的2倍附近.

由于军事领域的机械部件设计首要指标是可靠性,因此相应的文献都是对于失稳和失效的发生点的研究.而在工业领域所使用的动力转子,通常是高速轻载的旋转部件,基于经济实用的原理,设法避免失稳和振动的产生不如分析实际使用过程中所产生的振动响应和失稳状况,预测装置的寿命来的更加经济.由于制造和装配的误差,电机和转子的不对中在实际情况下难以避免,Sekhar等[4]通过有限元理论对包含联轴器不对中和转子不平衡的系统进行了建模,得到不对中引起的反力、反力矩和偏心转子的动力学方程,进而分析得出由此引起的系统径向振动在系统2阶临界转速时非常明显.李明等[5]则建立了一个多跨转子系统试验台,通过不对中联轴器-转子-轴承系统的动力学试验,得出系统响应中不仅有工频分量,还有随着转速提高而增大的倍频分量,为Sekhar的理论给出了实验依据,他还测量出了振动轴心的轨迹.

基于以上研究分析,可以看出机械动力部分最容易出现故障和疲劳损坏的部件就是联轴器,而为了迎合复杂工况和降低其他配合工装的制造成本,不对中现象又是不可避免的,与其提高轴系的加工精度和降低装配误差,不如在联轴器性能上进行改进和校验,弹性膜片联轴器的关键部件——膜片不仅可以吸收两轴不对中造成的应力影响,并且装配简单,维护周期长,为验证其可靠性,利用有限元软件对其在不对中时的应力进行模拟分析,并分析其可承受的最大转速,对实际装配和使用起指导作用.

1 理论基础

在研究实际的工程技术问题时,由于复杂的几何形状和接触关系,以及涉及到材料和几何变形的非线性,一般很难得到解析解.对于此类问题的现代解法,有限元方法基于“离散逼近”的基本策略采用较多数量的简单函数的组合来近似表达复杂的原函数.表达复杂函数的两个典型的方法:1)基于全域的展开(如傅里叶级数展开);2)基于子域的分段函数的组合(如分段线性函数的组合).

以一个一维的函数展开为例:

通过这一基本方法,在连续体内部通过人工的方法进行离散,也就是对分析对象进行网格划分,得到近似的有限元模型,再进行求解.

在直角坐标系下,三维模型的变量有:1)位移分量u(x,y,z),v(x,y,z),w(x,y,z),2)应变分量εxx(x,y,z),εyy(x,y,z),εzz(x,y,z),γxy(x,y,z),γyz(x,y,z),γxz(x,y,z),3)应力分量σxx(x,y,z),σyy(x,y,z),σzz(x,y,z),τxy(x,y,z),τyz(x,y,z),τxz(x,y,z)组成.

根据六面体的受力情况,可得到平衡方程

由几何关系可得几何方程:

以及由应力应变关系得到的物理方程:

根据三大方程求解出三大类变量(位移,应力,应变),对于立体问题,一般方程数量较多而且为偏微分方程,一般难以直接求解,随着计算机技术的发展,即大规模计算成为可能,将原函数由基于子域的分段函数来表达,再将分段函数集成组合得到试函数,也就是通过计算机中的有限元软件实现有限元方法.

2 膜片静力学分析

2.1 三维模型建立及简化

以往对各种联轴器的分析大多以整体模型为研究对象,将载荷以扭矩形式施加在转轴上,根据多体接触有限元法模拟计算关键部位的应力应变,此时对整体模型的划分网格和模型细节要求比较高,计算成本十分高,计算结果不容易收敛,根据联轴器制造参数可以得到除膜片的其他部分通常具有比较大的刚度和强度,受力情况也比较简单,其应力应变也并非使用者所关注的,将所使用的联轴器膜片及连接螺栓部分提取出,通过Pro/E软件建立简化后的膜片、螺栓和垫片,去除不必要的圆角和影响单元划分的部位.

2.2 利用ABAQUS软件进行模拟分析

将三维模型导入到ABAQUS软件中,将部件装配并将中心位置坐标定为(0,0,0).对部件赋予材料属性,弹性模量E=207×109Pa,泊松比=0.29,密度=7 850 kg/m3.对模型进行网格划分,使用C3D8R类型单元,在膜片上施加较密的网格种子,并在接触区域再次加密网格.建立分析步,将几何非线性选项打开.由实际工况转换得到的扭矩和转速产生的离心力初步计算可知,主要造成膜片应力应变的载荷是由不对中造成膜片的变形和离心力的叠加作用.

由于螺栓可以看作是刚性的,因此通过螺栓的位移和交角改变可以模拟联轴器不对中对膜片的影响.由制造商得到的数据,联轴器可承受的最大轴向不对中量为ΔKa=0.7 mm,最大交角不对中量为ΔKr=2°,将此不对中量以边界条件的形式施加在螺栓上,计算出联轴器在不对中情况下膜片的应力应变情况.

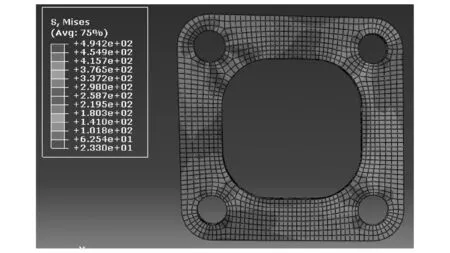

由计算结果表明,各个最大的不对中量已经使膜片所承受的应力达到极限状态,因此各个不对中量的极限值不可同时存在在系统中,否则会造成膜片更大程度的变形和应力.由应力云图1可以看出轴向不对中存在时的四个接触区域的应力是对称分布的,应力最大值约为548 MPa.交角不对中量通过几何关系可以转化为一个螺栓的轴向位移施加在模型上,由图2可以看出最大应力约为492 MPa,略小于材料的屈服强度,但由于交角不对中会导致整个系统的振幅增加等一系列问题,导致安全系数S的增加,因此可以看出交角不对中量的取定并非只考虑膜片强度,还需考虑减小整个系统的振动响应等问题.

图1 轴向不对中

图2 交角不对中

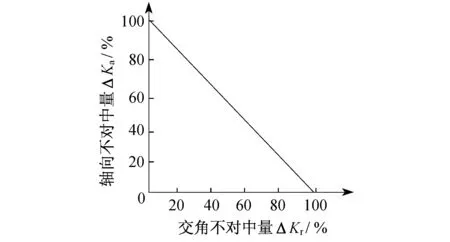

图3 耦合关系

图4 耦合关系修正

根据上面分析可以看出简化的模型和加载方式比较客观地描述了不对中问题对联轴器膜片的影响,但实际使用过程中轴向和交角不对中量是同时存在的,假设两不对中量相互影响关系如图3,再通过模型去验证该假设的正确性.根据假设,当轴向ΔKa与径向ΔKr不对中量成比例存在时,按照比例分布,ΔKa与ΔKr分别为:(0.07,1.8°)、(0.14,1.6°) 、 (0.21,1.4°) 、 (0.28,1.2°) 、(0.35,1°) 、(0.42,0.8°) 、 (0.49,0.6°) 、(0.56,0.4°) 和(0.63,0.2°),将此数据输入ABAQUS进行计算将数据输入ABAQUS进行计算.可见当两种不对中形式同时存在时,随着轴向不对中量比例的增加,应力值逐渐上升,为保证最大应力值保持在安全可靠的范围内,图3中的假设函数曲线必须在轴向不对中量较大时,交角不对中量必须要更小才能保证材料不发生屈服.即函数曲线经过修正应大致为图4所示.

3 联轴器模态分析

3.1 联轴器-转子系统模型和简化

一个通过步进电机直连的主轴系统,主轴的另一端连接有质量偏心的大直径盘,步进电机通过金属膜片联轴器驱动主轴系统以一定的加速度加速到最高速.

实际的转子是一个质量连续分布的弹性体,理论上将具有无穷多的自由度,在考虑转子动力学问题时可以将转子系统沿旋转轴线简化为若干具有集总质量的圆盘,将转子系统的质量和转动惯量集总到若干结点,由转子动力学原理[6]得,这些结点一般选在轴的界面有突变处,轴系细节的结构对系统的固有频率影响不大,因此可以对轴系不变计算的细节进行简化.

3.2 转子系统动态分析

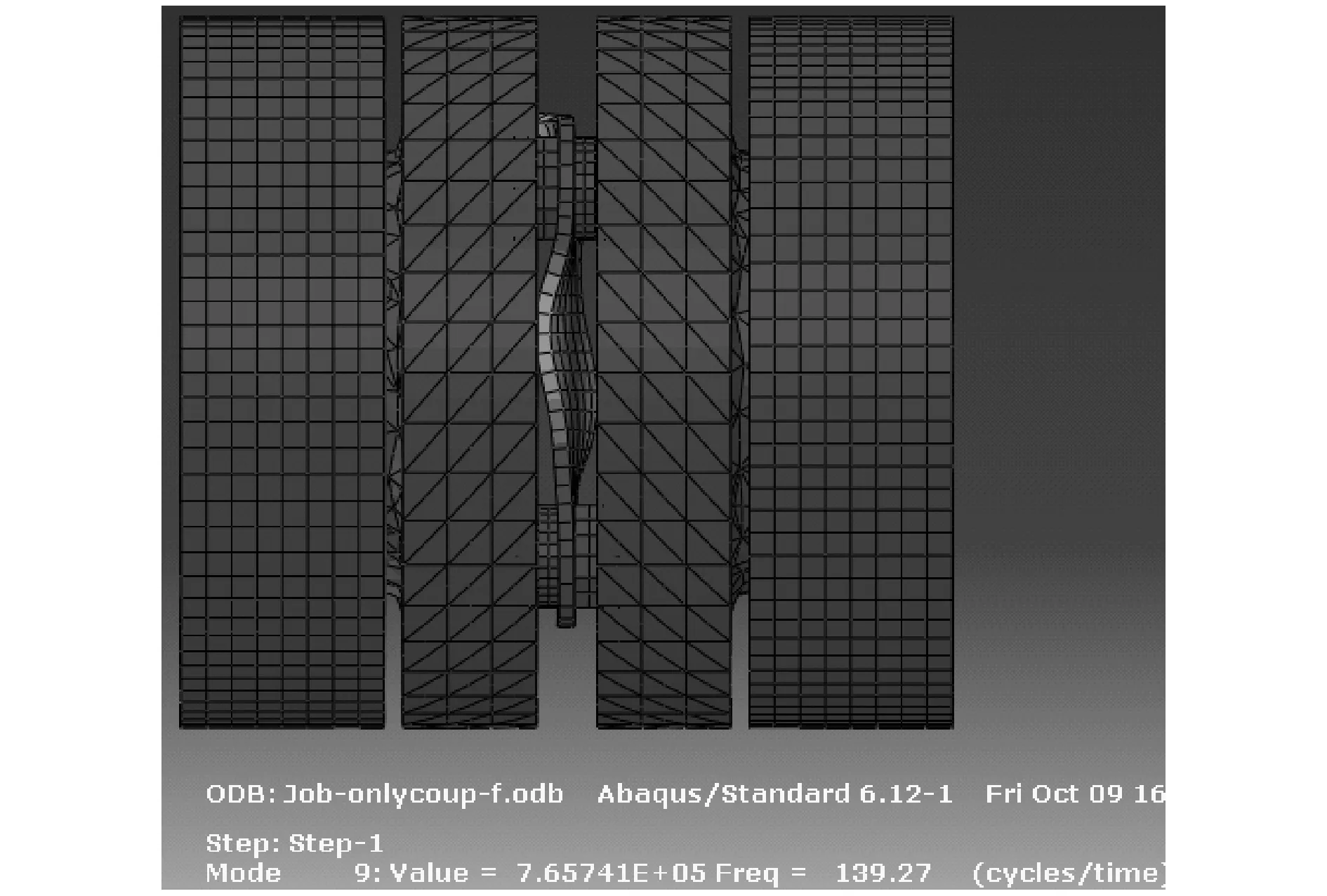

图5 第2阶模态

再次使用Pro/E软件对轴系进行简化,去除不必要的圆角.将简化后的模型导入ABAQUS软件,进行材料属性设置和划分网格,考虑到联轴器绕中心轴旋转,将连接轴部分施加边界条件约束其自由度,建立分析步,采用Lanczos解法计算联轴器的模态振型,得到联轴器的前30阶模态阵型.由计算结果可以看到,在前12阶模态中,主要的振动发生在膜片上,并且变形程度和翘曲方式(图5,6)都比较缓和.在第13阶模态后,固有频率达到240 Hz以上时,整个联轴器的振幅和翘曲程度明显变得剧烈(图7),这和从制造商得到的最高转速所对应的频率相近.可得极限转速下联轴器整体会由于共振产生大振幅和大变形,翘曲程度也会影响系统运转.

图6 第9阶模态

图7 第13阶阵型

4 结 论

通过对膜片联轴器的整体仿真,在模型上施加实际工况转化后的载荷,并对联轴器不对中情况进行模拟,得到联轴器的应力分布,变形情况和固有频率,通过和已知数据对比验证了模型的正确性和计算的准确性,说明了通过有限元软件的模拟仿真具有一定的实际意义和可靠性,再根据实际装配情况下两种不对中状态的耦合得出理论允许的不对中分量百分比.

[1] Dewell D L.Detection of a misaligned metallic-disc flexible coupling using real-time spectrum analysis [J].Journal of Vibration & Acoustics,1984,106(1):9-16.

[2] Liao H.Finite element analysis and structure optimum design research for diaphragm of diaphragm coupler [D].Chongqing : Chongqing University,2008.

[3] Zhao G.Study on coupled dynamics of rotor-coupling-bearing-isolator system [D].Harbin: Harbin Institute of Technology,2009

[4] Sekhar A S,Prabhu B S.Effects of coupling misalignment on vibrations of rotating machinery [J].Journal of Sound and Vibration,1995,185(4):655-671.

[5] Li M,Li Z G.Theoretical and experimental study on dynamics of rotor-bearing system with the faults of coupling misalignment [J].Journal of Vibration Measurement & Diagnosis,2015,35(2):345-402.

(责任编辑:包震宇)

Dynamic performance analysis of diaphragm coupling base on ABAQUS

You Wen, Liu Hui*

(College of Information,Mechanical and Electrical Engineering,Shanghai Normal University,Shanghai 200234,China)

Base on the diaphragm coupling of driving system of a rotation testing machine,FEA software ABAQUS is used to simulate the force which the coupling gets when it is working,to obtain the stress and stain during the coupling with axial misalignment and degree misalignment and to find where the maximal stress is as well as its distribution.Then the nature frequency of the coupling is calculated by use of finite element software and rotor dynamics and compared with the date of misalignment and maximum speed from the manufacture,which verifies the correctness of the model and the reliability of the calculation method.

diaphragm coupling; misalignment; finite element; natural frequency

2015-10-21

尤 文(1990-),男,硕士研究生,主要从事机电一体化方面的研究.E-mail:361879113@qq.com

导师简介: 柳 晖(1962-),男,副教授,主要从事机电方面的研究.E-mail:liuhui00@shnu.edu.cn

TH 114

A

1000-5137(2017)02-0231-05

*通信作者