提高25Cr2Ni4MoV中钒收得率的研究

□黄飞

上海电气上重铸锻有限公司冶铸分厂上海200245

提高25Cr2Ni4MoV中钒收得率的研究

□黄飞

上海电气上重铸锻有限公司冶铸分厂上海200245

针对冶炼25Cr2Ni4MoV时钒收得率波动较大的情况,基于钒氧化的热力学反应式,分析了合金化时钢液中碳含量、温度及钢水还原时间对钒收得率的影响。结果表明,钒合金化时钢液中的碳含量对钒收得率起主要影响作用,经还原后如果钢液碳含量高于0.10%,那么可以使钒收得率稳定在95%以上。延长还原时间和提高合金化温度对钒收得率影响不大,钒合金化后在钢水中含量稳定,不随时间推移和真空处理而变化。

冶炼;合金化;低钒钢;收得率

笔者针对近一年来上重铸锻有限公司生产25Cr2Ni4MoV[1]时精炼炉钒收得率不稳定、与一般冶金学教材规定钒收得率在90%以上有较大差别的情况,基于钒氧化的热力学反应式分析了合金化温度、还原时间、合金化时钢液中碳含量对钒收得率的影响。基于钒收得率影响因素分析结果,进行了工艺优化,使钒收得率平均值由工艺优化前的84.7%提高到优化后的96.7%,并稳定在95%以上,取得了良好的效果。

1 25Cr2Ni4MoV简介

1.1 真空碳脱氧工艺简介

真空碳脱氧[2]是严格控制钢液中硅和铝的含量,利用在真空条件下碳的脱氧能力增强到与硅、铝相近的水平,进而用碳代替硅、铝去除钢液中氧的一种工艺。真空碳脱氧的主要优点是脱氧产物一氧化碳为气体,一旦一氧化碳形成,便会迅速逸出金属液,不会在金属液中留下非金属夹杂物。

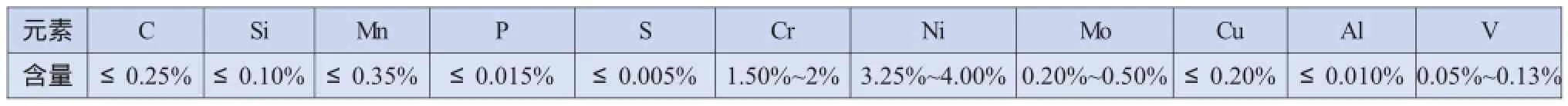

1.2 25Cr2Ni4MoV化学成分

25Cr2Ni4MoV是一种典型的采用真空碳脱氧浇注工艺制得的低碳低钒钢种,主要用于制作各类转子和重要部件的轴,其主要元素标准含量见表1。

1.3 钒在钢中的合金化作用

钒是一种重要的战略物资,是工业生产中重要的合金添加剂。日常生产中,钒主要应用在钢铁、有色金属和化学等工业部门,总用量中85%用于钢铁工业。

表1 25Cr2Ni4MoV主要元素含量规范

钒在元素周期表中位于第四周期,第VB族,具有体心立方结构,可以不受温度影响而固溶于钢中。另一方面,加入钒能起到脱氮和脱氧的作用,利于降低钢的应变时效,减少氧化物夹杂,提高钢锭的纯净度。钒所形成的脱氮和脱氧产物能固溶于奥氏体中,减小钢锭凝固过程中出现裂纹的可能性,而且钒的氮化物和碳化物析出温度比较低,有利于奥氏体的再结晶,在较窄的温度区间内得到细小且均匀性较好的再结晶晶粒[3]。

如果在钢中添加少量的钒元素,那么可以改善钢的韧性和塑性,提高钢的强度和耐腐蚀能力,改善钢的工艺性能[4],所以钒也被形象地称为“现代工业的味精”。

2 25Cr2Ni4MoV生产工艺现状

25Cr2Ni4MoV的生产工艺路线如图1所示。由于近年来重机行业所面临的严峻形势,采用95%的25Cr2Ni4MoV中25Cr返回料,配入5%的生铁,生产中100 t电炉起粗炼作用,以脱碳和脱磷为主,当碳和磷含量符合规范要求,温度达标就可以出钢。由于25Cr2Ni4MoV采用真空碳脱氧工艺,对硅和铝有严格要求,所以在出钢时不加入任何脱氧剂,直接进入120 t精炼炉工位,加入1.5~2.5 kg/t的电极粉,经过不短于30 min的还原,待炉渣转为白渣,再加入0.5~1.0 kg/t的电极粉保持还原氛围5~10 min。当温度达到1 600℃及以上后,取样分析并加入钒铁和其余合金,当元素含量符合规范要求后,进行真空处理。钒铁选用攀钢生产的Fe-V50,其中钒的有效含量为53%。处理后若元素含量和温度符合工艺要求,就可出钢进行浇注。精炼炉冶炼25Cr2Ni4MoV共43炉次的钒收得率见表2。由表2可见,钒收得率波动较大,最低只有58%,最高达到100%,平均为84.7%。因此,需要分析影响钒收得率的因素,在分析的基础上改进钒铁合金化工艺,提高钒的收得率,节约成本,提高产品附加值。

图1 25Cr2Ni4MoV生产工艺路线简图

3 影响钒收得率的因素分析

3.1 钒在钢液中的热力学反应式

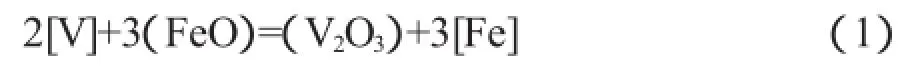

研究发现,在低钒钢的钒合金化过程中,钒的氧化产物为三氧化二钒[5],氧化反应为[6]:

式中[]表示钢液中成分,()表示炉渣中成分。

式中:ΔGo为标准状态时反应的吉布斯自由能变化,J/mol;T为热力学温度,K。

钒的收得率表示为:

式中:SL为渣量,kg。

由上述反应式可知,影响钒收得率的因素有渣量、温度、钢液中的氧含量。

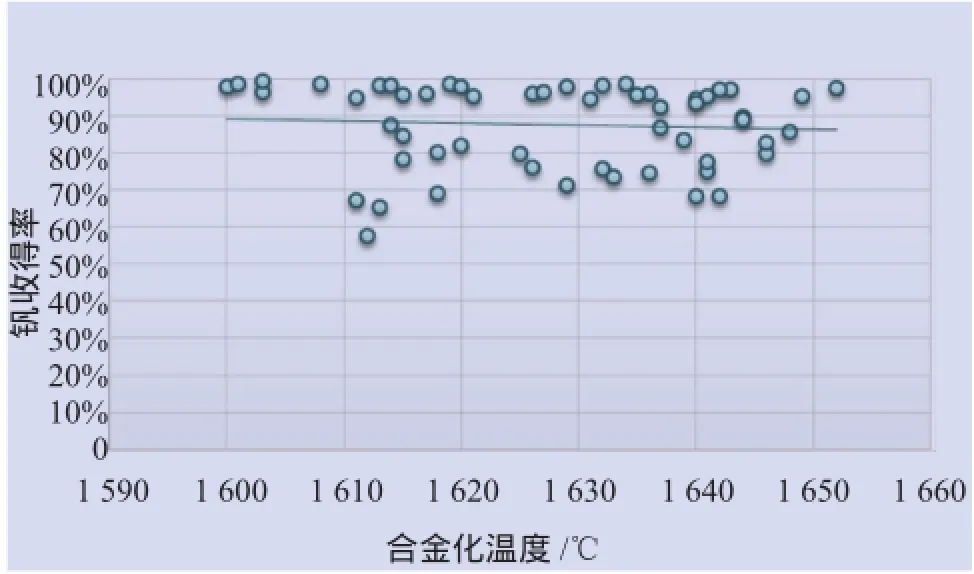

3.2 温度和还原时间对钒收得率的影响

纯钒加入钢水中的熔化温度为2 074.2℃,生产中所用Fe-V50合金的熔点为1 550℃,工艺要求加入合金钢液温度不低于1 600℃,温度越高,钒铁在钢液中的熔化速度越快。由表2数据绘制温度与钒收得率关系曲线,如图2所示。由图2可见,在不低于1 600℃时,温度对钒收得率基本没有影响。由表2可得出结论,还原时间对钒收得率的影响也不大。

3.3 钢液中碳含量对钒收得率的影响

由式(1)、式(3)可知,钢液中氧含量对钒收得率有重要影响。相关文献[7]研究表明,钢液在氧化末期和还原初期存在碳氧积,即钢液中的氧含量可用钢

液中的碳含量来表示,存在[C%]×[O%]=M的平衡关系式(M与钢液温度和钢液中碳含量有关的因数)。在炼钢温度范围(1 550~1 650℃)和碳含量为0.04%~0.20%时,M一般取0.025[8],此时计算所得的氧含量与实际值很接近。可见,当碳含量很低时,钢液中的氧含量会很高,这会造成钒的部分氧化损失。

表2 精炼炉冶炼25Cr2Ni4MoV的钒收得率

图2 温度与钒收得率关系曲线

由图3可见,碳含量较低时钒的收得率较碳含量较高时有明显减小。通过图3和表2可以进一步发现,当碳含量达到0.10%及以上时,钒收得率基本可以稳定在95%以上,在元素含量规范范围内再提高碳含量,钒收得率提高则不明显。以上分析同时说明,在进精炼炉后的还原期,钢液中的碳与氧有直接关系。

图3 钢液中碳含量与钒收得率关系图

3.4 渣量的控制

由式(3)可知,减小渣量(氧化钙)可以提高钒收得率,但是在实际操作中,25Cr的硫含量要求严格。精炼炉中的脱硫反应式[9]为(FeS)+(CaO)=(CaS)+(FeO),脱硫与渣量有直接关系,足够的渣量才能保证足够的渣碱度。另一方面,氧化钙价格相对较低,因此,未采用减小渣量以提高钒收得率的工艺方法,而是使加入的渣量为每吨钢1.7~2.0 kg,以保证炉渣有足够的碱度用于脱硫和吸附夹杂物。

3.5 钢液中钒随时间的变化情况

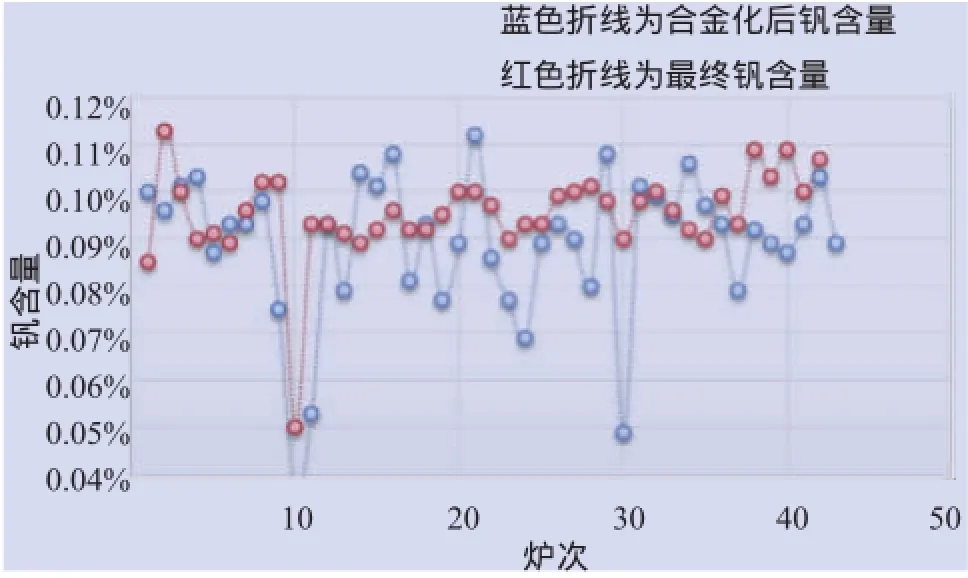

由于钒和氧的亲和力弱于碳,因此随着还原的继续进行,当钒在钢液中合金化后,理论上钒含量在钢液中应该保持稳定[10],表2和图4也说明了这点。

图4 钢液中钒含量随时间的变化情况

4 钒合金化工艺的优化与实践

由以上分析可以确认,钢液中碳含量对钒收得率的影响最大,且钒在钢液中的含量随时间保持稳定,所以在原钒合金化工艺的基础上,先增碳含量至0.10%~0.15%,再进行钒的合金化,其余工艺参数保持不变。优化后13炉次钒收得率结果见表3。由表3可见,工艺优化后钒收得率稳定在95%以上,最高达到100%,工艺优化取得了良好的效果。

5 结束语

通过对影响25Cr2NiMoV中钒收得率的因素分析,可以得出以下结论。

(1)当合金化时温度不低于1 600℃时,提高温度对钒收得率的影响不大。还原时间不短于40 min时,继续延长还原时间对钒收得率影响不大。

(2)影响钒收得率的主要因素是钢液中的碳含量,当在碳含量不低于0.10%时进行钒合金化,钒收得率能稳定在95%以上。

(3)真空前后钢液中的钒含量稳定,不随时间的推移而产生大的波动。

[1]苏日口戈图.25Cr2Ni4MoV钢发电机转子化学成分内控的建议.[J].热处理技术与装备,2016,37(2):59-62.

表3 工艺优化后精炼炉冶炼25Cr2Ni4MoV的钒收得率

[2]王少波.30Cr2Ni4MoV冶炼工艺研究[J].一重技术,2009(1):28-30.

[3]谢元林.钒在钢中的合金化作用及应用[J].特钢技术,2015,21(1):1-5.

[4]刘淑清.近年全球钒制品生产现状及发展趋势[J].钢铁钒钛,2014,35(3):55-62.

[5]邱绍岐,祝桂华.电炉炼钢原理及工艺[M].北京:冶金工业出版社,1996.

[6]童婷婷.钒在钢渣中及钢中行为的热力学分析[D].西安:西安建筑科技大学,2007.

[7]黄希祜.钢铁冶金原理[M].4版.北京:冶金工业出版社,2013.

[8]宋维兆,王新成.电炉钢水氧含量研究与控制[J].新疆钢铁,2001(1):1-4.

[9]袁志亮,裴林,白士勇,等.LF精炼炉脱硫研究与应用[J].金属加工(热加工),2014(7):30-31.

[10]张晨.钢包精炼工艺对钒氮合金收得率的影响[J].钢铁钒钛,2003,24(4):44-48.

(编辑:启德)

汉诺威欧洲机床展同期活动演绎生产技术发展趋势

世界首屈一指的金属加工行业盛会——2017汉诺威欧洲机床展将于9月18日至23日在德国汉诺威展览中心举行,届时全球生产技术制造商将汇聚一堂,共同演绎互联系统促进智能生产。本届展会上,来自世界各地的制造商将集中展示先进产品、解决方案和服务,以应对未来10年工业生产运营所面临的挑战。

工业4.0展区定位为国际社会专家之间进行专业反馈的平台,并在学术界和一线技术人员之间建立联系桥梁。增材制造技术同样是国际生产专家热烈探讨的话题之一,展会将展示金属加工行业增材制造领域的最新发展动态,以及在哪些应用中可以利用增材制造技术,实现特定的成本效益,为观众带来启发。

展会上,德国生产工程研究会将举办一场主题为“未来生产”的研讨会。德国生产研究会的成员,以及德国各大院校设立的生产技术研究所将参与讨论。另一方面,机床的安全性始终是行业优先关注的问题,国际专家将在展会“机床安全日”活动上聚焦当前的发展情况,并报告最新的发展动态。

Aim at large fluctuation of vanadium recovery rate during 25Cr2Ni4MoV smelting and based on the thermodynamic reaction of vanadium oxidation,the influence of intermediate-carbon content and temperature of molten steel as well as the reduction time of molten steel during alloying on vanadium recovery rate was analyzed.The results show that the carbon content in the molten steel plays an important role in vanadium recovery rate during vanadium alloying.If the carbon content is higher than 0.10%after reduction,the vanadium recovery rate can be stabilized above 95%.However,extending the reduction time and increasing the alloying temperature have little effect on vanadium recovery rate.After alloying,the vanadium content in molten steel is stable,not changing with time lapse and vacuumtreatment.

Smelting;Alloying;Low Vanadium Steel;Recovery Rate

TH123;TF703.5

B

1672-0555(2017)01-018-05

2016年10月

黄飞(1986—),男,本科,工程师,主要从事炼钢现场技术支持与质量控制工作