液压传动行星减速器在钻井绞车中的应用

孟献

(南阳二机石油装备集团股份有限公司,河南 南阳 473006)

液压传动行星减速器在钻井绞车中的应用

孟献

(南阳二机石油装备集团股份有限公司,河南 南阳 473006)

根据机械传动行星减速器在钻井绞车应用中存在传动噪声大、平稳性差、外形尺寸和重量大的问题,设计液压传动钻井绞车,并对该绞车所使用减速器的设计方法进行确定。以JC14绞车为例,对液压钻井绞车所用减速器进行分析,对马达、泵参数的选定方法进行说明,对减速器的结构形式和齿轮进行具体设计。优化后的设计经过实际使用,表明其克服了机械传动钻井绞车使用中存在的问题。

液压行星减速器;钻井绞车;传动

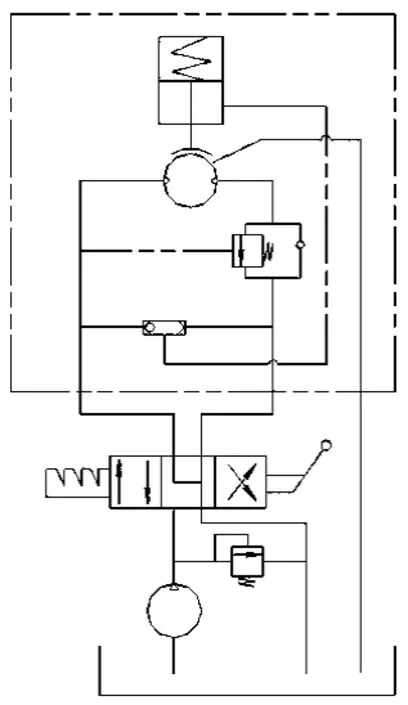

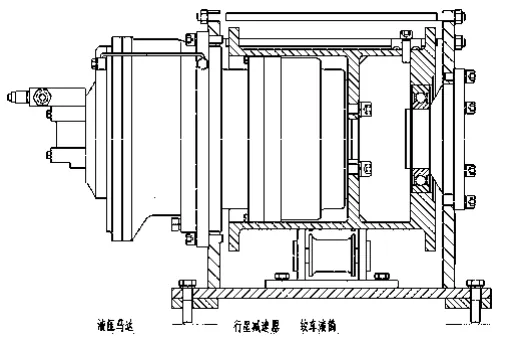

行星减速传动器在石油钻修机上主要用作绞车[1],分机械和液压传动形式,具体应用有液压小绞车、测井绞车、钻井绞车。液压小绞车安装在钻台上,用于将地面上的钻杆或其他重物提升至钻台和井架二层台,通过缠绕在绞车滚筒上的钢丝绳提升物体。由于其自身结构限制和实际需要,一般选择液压马达和单速行星减速器传递动力,其工作原理和减速器在绞车上的应用结构图分别见图1和图2。测井车上使用的绞车也是液压传动,其安装在车内,但需要输出较大扭矩和低速度,一般采用变量马达和双速行星减速器来传递动力,目前双速行星减速器已成为常规产品,其主要结构见图3。

钻井绞车是钻井设备的品种,由于输出大扭矩和较高速度,目前一般使用机械传动绞车,其采用电机驱动定轴系齿轮减速箱来传递动力,通过自身滚筒上的钢丝绳来下放和提升钻杆。但该种绞车存在整个外形尺寸大、重量大、传动噪声大、平稳性差等缺陷,在一些特殊场合的应用中受到限制。如随着对海洋钻井平台用钻机使用要求的提高,作为钻井设备的重要传动部件,绞车的整体质量需要进一步提升,从传动平稳性、降低噪声、缩小绞车整体外形尺寸和重量等方面考虑,逐步引入马达和行星减速器组成的液压传动绞车结构。但该种结构中的减速器不是单纯的动轴系行星减速器,而是采用定轴系与动轴行星系相组合的减速结构。该种减速器的制造和安装精度要求较高,本文配套设计的液压传动钻井绞车提升了绞车的整体质量,经过现场应用考察使用效果良好,能满足特殊工况的实际需要。

由于液压小绞车和测井绞车所使用的减速器基本已标准化和系列化,因此本文重点对液压传动钻井绞车所使用的液压行星减速器进行讨论。

1 液压传动行星减速器相关设计

设计包括绞车滚筒轴最大扭矩和转速计算,泵和马达参数确定,泵和马达参数验证,减速器结构设计和零部件设计等。

图1 液压小绞车工作

图2 液压小绞车结构

图3 双速行星减速器结构

1.1 减速器的结构确定及泵和马达选用

根据以往绞车传动用减速器设计经验,结合结构尺寸和安装位置要求,将减速器的结构确定为定轴轮系与动轴轮系相组合的减速结构,全液压控制与驱动。由绞车所需要的输入扭矩及最高转速、减速器的总减速比,确定液压泵和马达的选型和参数。

1.1.1 绞车滚筒轴最大扭矩和最高转速计算

①绞车滚筒轴最大传递扭矩计算如下:

式(1)(2)中,F为最大快绳拉力,N;D平为绞车滚筒平均直径,m;Do为滚筒直径,m;e为绞车滚筒缠绳层数,一般取3;φ为增量系数,一般取0.9;d绳为大绳直径,m。

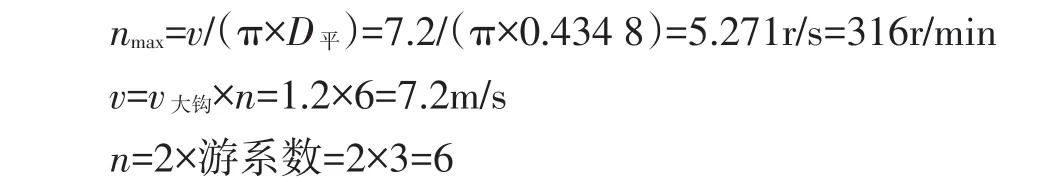

②绞车滚筒轴最高转速计算如下:

式(3)(4)中,v为快绳线速度,m/s;D平为绞车滚筒平均直径,m;v大钩为大钩线速度,m/s;n为绳系数,n=2×游系数。

1.1.2 马达参数确定。根据减速器总传动比、绞车滚筒轴所需的最大扭矩和最高转速,并结合常用变量马达参数,先初步确定马达的型号和数量。根据以往设计经验,一般选择斜轴变量马达,该种马达有2个排量点:①当马达在最大排量点时,能够使减速器为绞车传递最大扭矩,此时绞车为大钩提供的钩速一般处于中速位置,如果要降低此时钩速,调节泵排量即可;②当马达在下一个排量点时,减速器传递的动力能够为大钩提供额定钩载,并可通过调节泵排量,来控制钩速。

1.1.3 减速器最大输出扭矩及转速的校核计算。马达确定后,减速器最大输出扭矩及转速的校核分为以下3种情况。

①当马达在最大排量点时,减速器最高输出扭矩及转速为:

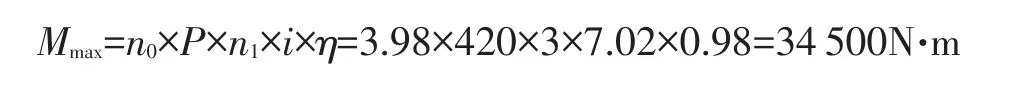

式(5)中,n0为马达在最大排量点时扭矩因数;P为马达额定压力,bar;n1为马达数量;i为减速器总传动比;η为机械传动效率,一般取0.98。

式(6)中,q2为泵排量,mL/r;n2为泵数量;v2为泵持续输入转速,r/min;η2为泵容积效率,一般取0.95;η1为马达容积效率,一般取0.95;q1为马达排量,mL/r;n1为马达数量;i为减速器总传动比。

此时,几台马达同时工作,减速器输出最大扭矩,应大于绞车滚筒轴传递给大钩的最大钩载要求。减速器输出的最高转速一般使大钩处于中速位置,并可通过调节泵的排量来降低此时大钩钩速。

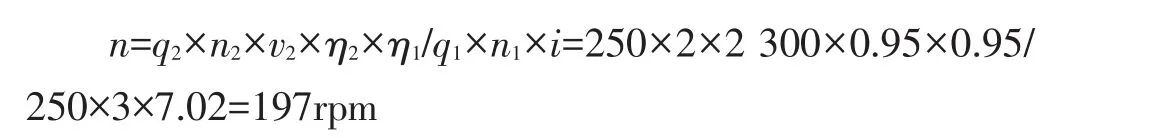

②当马达排量为另一个排量点时,减速器最高输出转速及扭矩为:

式(7)中,q2为泵排量,mL/r;n2为泵数量;v2为泵持续输入转速,r/min;η2为泵容积效率,一般取0.95;η1为马达容积效率,一般取0.95;q1'为马达另一个排量点,mL/r;n1为马达数量;i为减速器总传动比。

式(8)中,n0'为马达在第2个排量点时扭矩因数;P为马达额定压力,bar;n1为马达数量;i为减速器总传动比;η为机械传动效率,一般取0.98。

此时,几台马达同时工作,减速器输出最高转速,应大于绞车滚筒轴传递给大钩的最高钩速要求。同时,所传递的扭矩使大钩达到额定钩载,并可通过调节泵的排量来控制钩速。

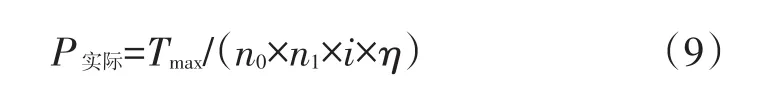

③当绞车滚筒轴达到最高扭矩时,马达实际压力的确定:

式(9)中,Tmax为绞车最高传递扭矩;n0为马达在最高排量口时扭矩因数;n1为马达数量;i为减速箱总传动比;η为机械传动效率,一般取0.98。

1.1.4泵参数的确定。根据几台马达同时工作所需排量,经过计算选择泵。根据经验一般选择轴向柱塞泵。

1.2 减速器结构设计

液压传动钻井绞车所使用的减速器主要结构设计为:多台马达同时传递动力,马达输出的扭矩和转速由一级定轴齿轮减速结构,经由3个行星轮组成的行星齿轮减速结构,和最后一级定轴齿轮减速,通过最后一级齿轮与滚筒轴之间的键连接来传递给绞车。减速器输出扭矩和转速即为绞车滚筒轴输入扭矩和转速。具体结构见图4。

图4 减速器结构图

2 液压传动行星减速器设计结果

技术条件:JC14绞车,最大快绳拉力140kN,额定功率257kW,滚筒直径353.4mm,大绳直径22mm,最大钩载675kN,额定钩载400kN,大钩速度0.2~1.2m/s,游动系统4×3,游系数为3,减速器减速比7.02。

2.1 绞车滚筒轴最大扭矩和最高转速计算

①绞车滚筒轴最大传递扭矩计算:

②绞车滚筒轴最高转速计算:

2.2 马达参数的确定

根据减速器总传动比7.02,绞车所需要的最大传递扭矩30 436N·m,最高转速316r/min,结合常用变量马达的参数,选择斜轴变量马达250,3台。其额定转速3 400r/min和2 200r/min,最高转速4 250r/min和2 700r/min。额定压力42MPa。变量马达有2个排量点:一个为250mL/r,一个为150mL/r。

2.3 泵的参数确定

根据3个马达所需要的排量,经过计算,选择90系列轴向柱塞泵250,2台。排量250mL/r,持续输入转速2 300r/min,额定压力42MPa。

2.4 马达和泵确定后减速器最大输出扭矩及转速的校核计算

①当马达排量为250mL/r时,减速器最高输出扭矩及转速为:

此时,3台马达和2台泵同时工作,减速器最大输出扭矩34 500N·m,达到了绞车滚筒轴最高传递扭矩30 436N·m的要求。当n=197rpm时,由nmax=v/(π×D平)= v大钩×n/(π×D平)=v大钩×2×游系数/(π×D平)=3.28r/s= 197rpm,得出大钩钩速v大钩=0.75m/s,处于大钩线速度(0.2~1.2m/s)的中等要求,如果要降低此时的钩速,调节泵的排量即可。

②当马达排量为150mL/r时,减速器最高输出转速及扭矩为:

此时,3台马达同时工作时,减速器输出最高转速为328.5rpm,达到了绞车滚筒轴最高转速316r/min的要求。当M=20 700N·m时,由Tmax=F×D平/2=20 700N·m,得出快绳拉力F=95 216N,由F=大钩钩载/(绳系数×绳系效率),得出大钩钩载=95 216×6×0.81=463kN,达到了大钩额定钩载400kN的要求,通过调节泵的排量,来控制钩速。

③当绞车滚筒轴达到最高扭矩30 436N·m时,马达实际压力为:

2.5 减速器结构尺寸设计

根据以上对液压绞车减速器的设计计算,以及对齿轮计算知识和计算软件的利用,将各级齿轮均设计为标准渐开线圆柱直齿轮,其参数确定为:①一级减速结构,m=6,Z1=45,Z2=54,齿宽B=115mm;②行星减速结构,m= 8,ZA=28,ZC=35,ZB=98,齿宽B=120mm;③三级减速结构,m=10,Z3=40,Z4=52,齿宽B=120mm。

3 应用效果

通过对液压传动钻井绞车用减速器的设计和使用,达到了提高钻机传动平稳性、降低噪声、缩小绞车整体外形尺寸和重量等方面的要求,同时使传动系统精度更高。定轴系与动轴系相组合的减速器设计制造技术最初应用在南阳二机石油装备集团股份有限公司生产的JC12、JC14绞车上,通过现场使用考察达到了预期效果。计划进一步将该技术拓展至JC18、JC21等相对小型的钻井绞车上。由于使用液压和高精度的齿轮传动,将使南阳二机石油装备集团股份有限公司生产的小型钻井绞车在整体制造技术和质量上均有较大提高。

[1]刘广平,朱国牛.液压绞车行星传动系统的优化设计[J].液压与气动,2010(12):4-6.

Application of Hydraulic Transmission Planetary Reducer in Drilling Winch

Meng Xian

(RG PETRO-Machinery Group Co.Ltd.,Nanyang Henan 473006)

Due to the problems of large transmission noise,poor stability,large size and weight in the application of the mechanical transmission planetary reducer in drilling winch,hydraulic transmission drilling winch was designed, the design method of the reducer used in the winch was determined.Taking the JC14 winch as an example,this paper analyzed the reducer used in the hydraulic drilling winch,described the selection method of the motor and pump pa⁃rameters,and designed the structure and the gear of the reducer.The optimized design has been used in practice, which shows that it overcomes the problems in the use of the mechanical drive drilling winch.

hydraulic planetary reducer;drilling winch;transmission

TH132.41

:A

:1003-5168(2017)03-0061-03

2017-02-06

河南省重大科技专项“智能化斜直井钻机关键技术研发及产业化”(141100210700)子课题。

孟献(1983-),男,本科,工程师,研究方向:石油机械设计及开发。