基于热机械劳分析的排气歧管优化设计

常耀红,杨磊,刘闪闪,李小坚,季明微

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

设计-研究

基于热机械劳分析的排气歧管优化设计

常耀红,杨磊,刘闪闪,李小坚,季明微

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

联合AVL-Fire和ABAQUS软件,对某直喷汽油机进行排气歧管热机械疲劳分析。首先利用AVL-Fire软件得到排气歧管在全速全负荷工况、倒拖工况和怠速工况下的内外表面热边界条件,映射到有限元单元上进行耦合计算,得到相应工况下的温度场以及应力场分布,并通过热机械循环计算排气歧管的累积塑性应变,判断排气歧管是否会发生低周疲劳断裂。并根据分析结果对排气歧管进行优化设计,结果表明此方法可以很好的应用在排气歧管优化设计上。

排气歧管;耦合;热机械疲劳;塑性应变

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)08-01-03

前言

发动机工作产生的高温气体通过排气歧管排出,长期受到高温气体的腐蚀,特别是在排气总管处,所有热量集中在此处使得温度可以达到900℃以上,工作环境很长恶劣。排气歧管的温度分布特别是温差变化对排气歧管的应力、塑性应变有非常大的影响,进而影响排气歧管的性能。

目前对于排气歧管的研究主要集中在计算全速全负荷工况下的温度场以及应力场分析,通过CFD分析得到排气歧管内外壁面的热边界,即壁面温度以及换热系数,再通过耦合分析得到排气歧管结构的温度,主要研究的是排气歧管的最高温度以及此工况下的应力情况。[1-3]

由于排气歧管工作在高温的环境中,导致排气歧管材料往往工作在屈服状态,而发动机在起停的过程中排气温度有非常大的变化,温差往往会达到600℃,在周期性的温度变化载荷状态下,排气歧管的累积塑性应变会很大,造成低周疲劳断裂失效,只研究排气歧管的最高温度和应力并不能解决此问题。本文基于有限元方法,对某直喷发动机的排气歧管进行热机械疲劳分析,最后根据结果对排气歧管进行优化设计。

1、流固耦合原理

由能量守恒可知,在流固耦合界面处,固体传出的热量应等于流体吸收的热量。所以,采用下面的方程来描述这一守恒,联接实体的Fourier热传导方程和流体的对流换热控制方程。

式中:Kcond为固体的导热系数;hconv为局部对流换热系数;Tf为流体温度;Tw为壁面温度。

流体侧,采用k-ε湍流模型来计算流体与壁面的对流换热边界条件,标准的k-ε湍流模型的输送方程为:

式中:k为湍动能;ε为湍动能耗散率;Gk为由平均速度梯度产生的湍动能项;Gb为由浮力产生的湍动能项;YM表示膨胀耗散项;C1ε、C2ε、C3ε为常数;σk、σε为k和ε的湍流普朗特数;Sk、Sε为用户定义的源项。

固体侧,内燃机固体结构的传热为稳态导热问题,一般假设零件为常物性并无内热源,其控制方程为:

式中kx、kv、kz为沿x、y、z方向的热传导系数[1-3]。

2、有限元分析

2.1 温度载荷循环定义

温度载荷循环包括三个气体侧的热冲击(一个加热阶段和两个冷却阶段)。每个阶段都包括变化和保持过程,变化过程设定为15s(转速变化)和10s(载荷变化),冷却液循环转换设定为20s,具体热载荷工况如图1所示。

一个循环工况包括如下三个阶段:

(1)加热阶段

a) 逐渐从怠速(每分钟700转)到全速全负荷(每分钟4850转),持续时间15s。

b)保持全速工况,持续140s。

图1 热机械载荷工况循环

(2)第一阶段冷却

a) 逐渐从全速变换为倒拖工况(每分钟4850转),持续时间10s。

b)保持倒拖工况,持续120s。

(3)第二阶段冷却

a) 逐渐从倒拖工况变换为怠速工况,持续时间15s。b)保持怠速工况,持续135s。

为了得到稳定的温度场结果,我们一般要进行上述循环三次,每一个循环定义为一个热机械循环。

2.2 热边界计算

利用AVL-Fire软件对排气歧管内流场进行分析,得到全速全负荷、倒拖以及怠速工况下的排气歧管、排气道内壁面的温度以及换热系数边界,并且把热边界映射到结构网格表面计算结构温度分布,全速工况下热边界如图2-3所示。

图2 换热系数边界

图3 温度边界

2.3 计算结果

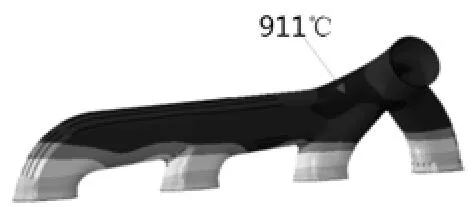

图4 温度场分布

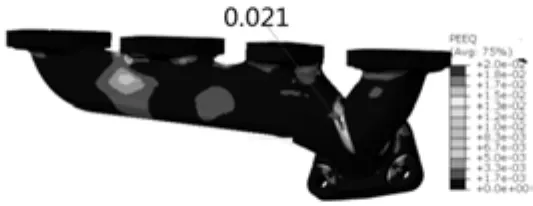

全速全负荷工况下的排气歧管温度场分布以及塑性应变如图4、5所示,可以看出排气歧管上的最高温度为911℃,位置在排气歧管总管的内壁面处,塑性应变最大值为0.021,位置在总管附近的倒角处,由于此位置温度相对较高,因此塑性应变较大,且已经超过了2%的限值,因此需要对排气歧管进行修改。

图5 塑性应变分布

图6为排气歧管内部的剖面图,可以看出温度最大的位置内表面过渡不圆滑,导致气体流动不畅,热量不能及时的被带走,气体的热量传到结构上使此位置温度偏高,修改内壁面的圆角尺寸,保证过渡圆滑,气流顺畅。而塑性应变超过限值的部位由于倒角过小,应力集中系数增加,过大的热应力导致此处塑性应变较大,修改的思路为增加圆角尺寸,减少应力集中系数,降低热应力。

图6 优化后模型

对修改后的模型进行重新校核,图7全速全负荷工况下的温度场分布,可以看出全速工况下的最高温度降低为906℃,由于气体流动的改善使结构温度降低了5℃,倒拖工况和怠速工况的最高温度分别为329℃和320℃,最高温差达到了586℃。塑性应变分布如图8所示,最大位置仍然在总管附近的倒角处,但由于减少应力集中系数导致最大塑性应变降低为0.011,降低了52%,满足要求。

图7 优化后模型温度分布

图8 塑性应变分布

3、结论

a)双向流固耦合分析方法可以精确的得到部件的温度场分布,排气歧管的温度没有超出材料的许用范围;

b)低周疲劳分析方法可以得到排气歧管在低周循环下的塑性应变,原模型塑性应变最大值为0.021,已经超过了2%的限值,经过优化后的模型最大塑性应变为0.011,满足要求。

[1] Surech,S.Fatigue of Materials[M].国防工业出版社.1993.389-404.

[2] 聂宏.Miner公式和Manson-Coffin公式的能量基础[J].航空学报,1993,14(5):310-312.

[3] 赵帅帅,陈永祥等.基于修正Coffin-Manson模型的加速寿命试验设计与评估[J].强度与环境,2013,40(4):52-58.

The Optimization Design of Exhaust Manifold Based on Thermo Mechanical Fatigue Analysis

Chang Yaohong, Yang Lei, Liu Shanshan, Li Xiaojian, Ji Mingwei

(Anhui Jianghuai Automobile Co., Ltd. Technology Center, Anhui Hefei 230601)

combined with AVL-Fire and ABAQUS software, analyzed the exhaust manifold thermal mechanical fatigue of a direct injection gasoline engine. First get the exhaust manifold in full load condition, dragged inside and outside surface thermal boundary condition condition and under idling condition by using AVL-Fire software, mapping to the finite element on the coupling calculation of temperature field, obtained the corresponding conditions and stress field distribution, accumulation and exhaust manifold by thermomechanical cycle plastic strain, to judge whether the exhaust manifold of low cycle fatigue fracture. And according to the results of the analysis to optimize the design of the exhaust manifold, the results show that this method can be well applied in the exhaust manifold optimization design.

exhaust manifold; compand; thermo mechanical fatigue; plastic strain

U462.1

A

1671-7988 (2017)08-01-03

常耀红,就职于安徽江淮汽车集团股份有限公司。

10.16638/j.cnki.1671-7988.2017.08.001