高瓦斯矿井瓦斯治理综合技术研究与实践

邓林峰

(山西中煤 华晋能源有限责任公司王家岭矿,山西 运城 043300)

·技术经验·

高瓦斯矿井瓦斯治理综合技术研究与实践

邓林峰

(山西中煤 华晋能源有限责任公司王家岭矿,山西 运城 043300)

随着矿井采掘活动的延伸,地应力、瓦斯压力增大,煤层瓦斯含量增高,瓦斯(包括瓦斯涌出与突出)灾害越来越严重。以某高瓦斯矿井深部煤层开采为研究背景,进行了瓦斯综合治理的研究。研究结果表明:采用掘进超前钻孔、本煤层与采空区瓦斯抽放、高位钻场及高位钻孔抽放和回风隅角抽采等综合措施,高瓦斯矿井深部煤层掘进期间,实测残余瓦斯含量最大为30 817 m3/t,残余瓦斯压力为0.400 MPa;回采期间,煤层残余瓦斯含量均小于8 m3/t,评价单元残余瓦斯压力均小于0.74 MPa,有效控制了工作面瓦斯浓度。

高瓦斯矿井;瓦斯抽采;超前钻孔;高位钻孔

近年来,随着矿井采掘活动的延伸,地应力、瓦斯压力增大,煤层瓦斯含量增高,瓦斯(包括瓦斯涌出与突出)灾害越来越严重。如何采取瓦斯治理综合技术抽采瓦斯,控制工作面的瓦斯浓度,成为了一个重要的课题。

1 矿井概况

某矿井采用立井多水平开拓,共划分3个水平:一水平标高-300 m、二水平标高-480 m、三水平标高为-579 m,通常将一、二水平称为浅部水平,将三水平称为深部水平。目前,一水平已回采完毕,二水平基本结束,开采深度已达600 m,矿井开采逐步向深部水平集中。矿井主采煤层为2号煤层,顶板属Ⅱ级2类顶板,采煤方法为单一厚煤层一次采全高走(倾)向长壁后退式全部垮落法的综合机械化采煤,自然垮落法管理顶板,2号煤层属Ⅱ类自燃煤层,具有自然发火倾向,煤尘具有爆炸危险性。

矿井通风方式为两翼对角式,主要通风机工作方法为抽出式。进风井为主、副井、二煤扩延区箕斗井;回风井为南风井、北风井、东风井。其中,南风井服务于南翼地区,北风井和东风井服务于北翼地区。

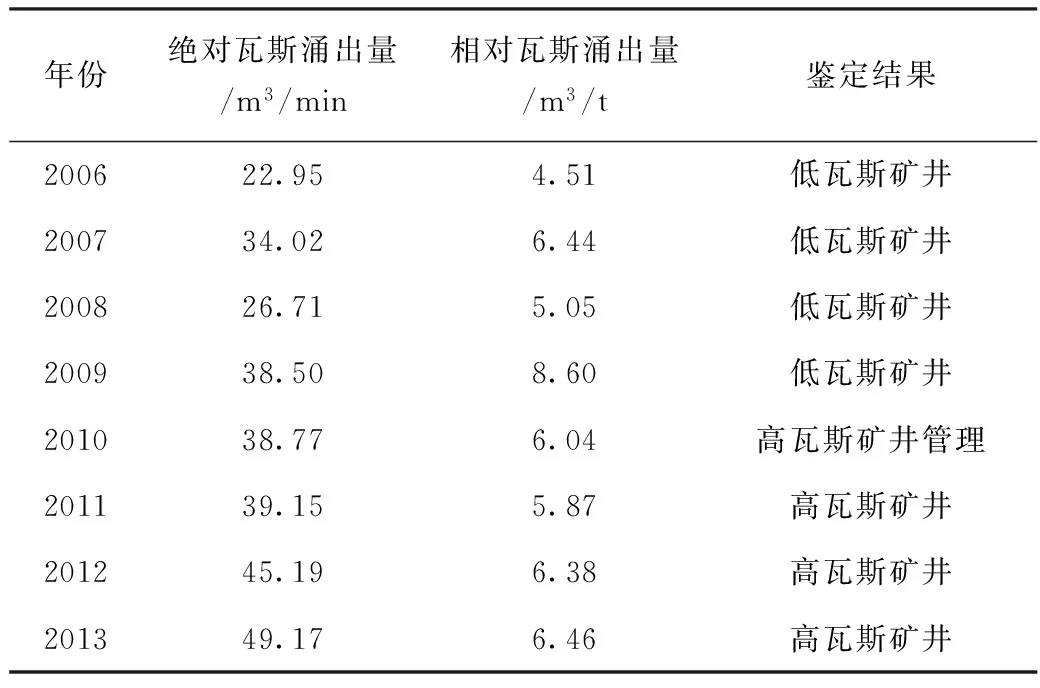

根据2013年矿井瓦斯涌出量统计结果,矿井绝对瓦斯涌出量49.17 m3/min,相对瓦斯涌出量6.46 m3/t,属高瓦斯矿井。历年来矿井瓦斯等级鉴定结果见表1.

表1 历年来矿井瓦斯等级鉴定结果表

从表1可以看出,随着生产的逐步延深,矿井瓦斯涌出量呈现增大趋势。实际生产过程表明:深部水平回采工作面瓦斯涌出量20 m3/min左右,掘进工作面瓦斯涌出量为3 m3/min左右。根据以往瓦斯参数的测定结果,2号煤层的透气性系数为0.42~1.10 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.027 3~0.040 4 d-1,属于可以抽放煤层。

结合矿井实际条件,本项目选取-480 m水平12采区某工作面作为深孔钻进顶板水平长钻孔抽放试验区域。工作面地面位置位于中程村旧址与北程村旧址西北,地面标高103.06 m;该工作面为深部水平12采区首采工作面,处于12采区左翼,西北到-480北翼二期皮带巷,东南到12采区轨道巷,西南到深部水平辅助通风巷。工作面底板标高-440~-550 m.

该工作面所采煤层为2#煤层,煤层总厚度5.0~5.45 m,平均为5.2 m. 2#煤层顶板基本顶为细砂岩,厚6.91 m;直接顶为粉砂岩,厚1.62 m;直接底为砂质泥岩,厚1.98 m;基本底为细砂岩,厚0.87 m. 工作面内2#煤层沉积稳定,结构复杂,含有一层夹矸,煤层及夹矸厚度有一定变化。上层煤厚度为2.00~4.20 m,平均厚度为2.70 m;下层煤厚度为0.82~1.40 m,平均厚度为1.20 m;夹矸厚度为0.40~2.40 m,平均厚度为1.25 m;煤层总厚度为3.69~7.60 m,平均5.15 m. 煤层倾角为4°~11°,平均为7°.

2 瓦斯治理技术措施及要求

随着矿井生产的逐步延深,矿井瓦斯涌出量呈现增大趋势,深部水平回采工作面瓦斯涌出量20 m3/min左右,掘进工作面瓦斯涌出量为3 m3/min左右,容易出现瓦斯超限现象,影响矿井的正常生产。该矿井某工作面采用一系列的瓦斯治理技术,具体包括掘进超前钻孔、本煤层与采空区瓦斯抽放、高位钻场及高位钻孔抽放和回风隅角抽采等措施。

1) 超前钻孔瓦斯治理措施。

2.1 初筛和复筛基本情况 调查发现,2006-2011年总出生人口数为29 698例,共筛查27 662例,初筛率为93.14%,初筛率逐年上升,年度间差异有统计学意义,P<0.01)。初筛通过24 928例,通过率90.12%。应复筛2 734例,实际复筛1 644例,复筛率60.13%,复筛率逐年上升,年度间差异有统计学意义(χ2=117.56,P<0.01)。复筛通过1 413例,通过率85.95%。见表1。

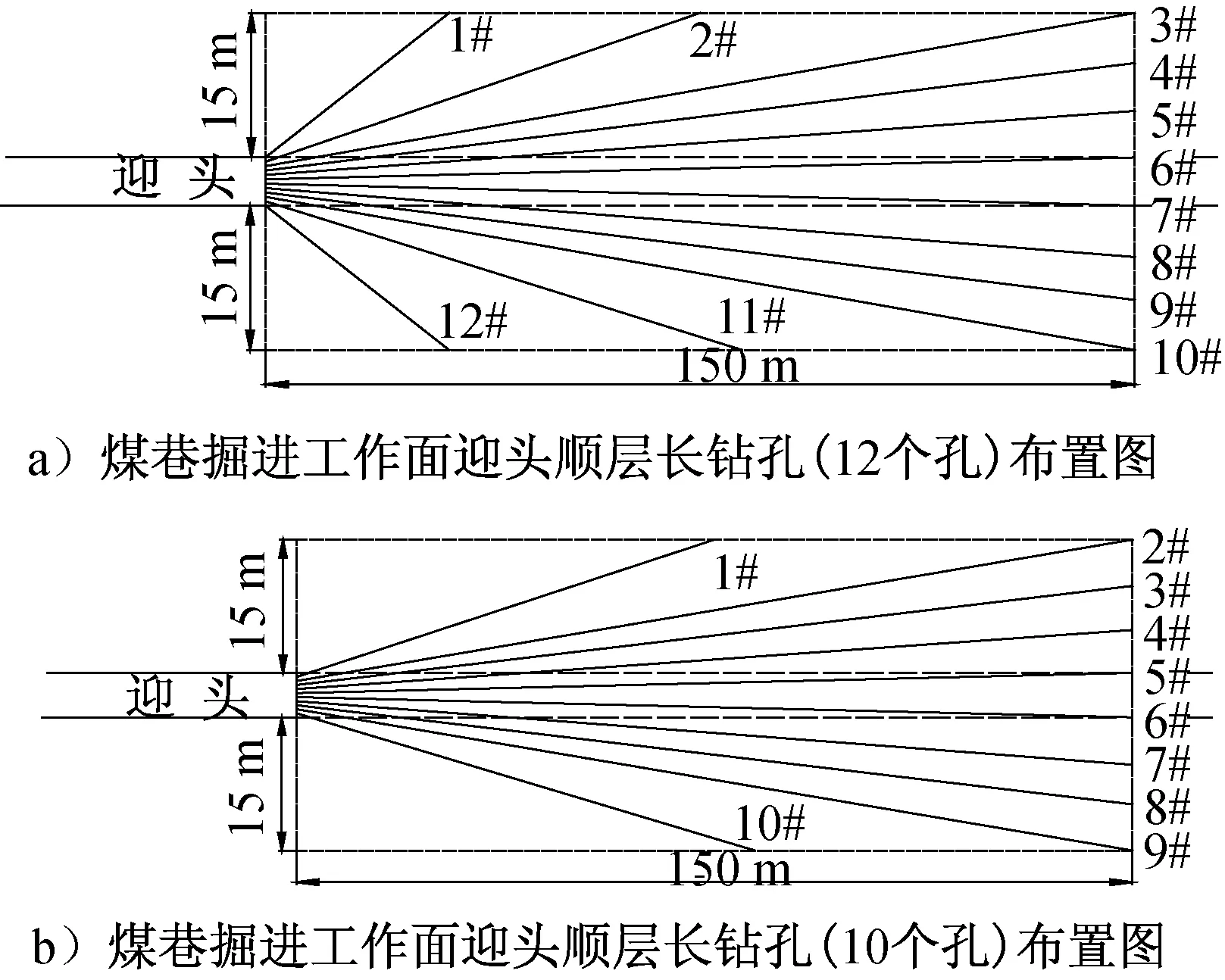

掘进过程中,工作面轨道巷、皮带巷采用“一掘一备,交替进尺”模式,即:一条巷道进尺,另一条巷

道施工迎头顺层长钻孔进行瓦斯抽采,待抽采达标后,再行进尺,始终保持工作面在允许的安全范围内施工。采用顺层钻孔预抽煤巷条带煤层瓦斯方式,即在掘进工作面前方煤体中施工10个孔径为94 mm的顺层长钻孔(巷道开口时施工12个),分上下两排,呈扇形布置,钻孔控制整条煤巷及其两侧轮廓线外15 m,钻孔控制条带长度为150 m. 施工完毕一个钻孔,及时采用聚氨酯材料进行封孔并接抽,封孔长度不少于8 m,迎头长钻孔平均预抽时间不少于3天,最后一个钻孔预抽时间不得少于24 h,掘进时留有20 m的超前距。钻孔布置图见图1.

图1 迎头顺层长钻孔布置图

2) 本煤层及采空区瓦斯治理措施。

掘进期间,在轨道巷、皮带巷内向回采煤层施工顺层钻孔,并进行瓦斯抽采,回采前按设计全部施工到位。共施工顺层孔476个,孔间距5 m,孔径94 mm. 终孔间距均在有效抽采半径允许范围内,布置均匀,对工作面整个回采煤层的控制范围符合《煤矿瓦斯抽采达标暂行规定》有关要求。钻孔累计总孔深52 684 m,钻孔量为0.029 27 m/t,符合《煤矿瓦斯抽放规范》(AQ1027-2006)的要求,钻孔布置平面图见图2.

图2 工作面顺层钻孔布置平面图

工作面回采期间,利用东风井地面永久泵站高、低压瓦斯抽采系统,分别对工作面本煤层钻孔、采空区(高位钻场和回风隅角)实施瓦斯抽采。

管路敷设路线:高负压瓦斯抽采系统为东风井地面泵站→东风井→井底→深部水平皮带二期→采区回风巷→轨道、皮带巷回风通道→轨道巷、皮带巷。低负压瓦斯抽采系统为东风井地面泵站→东风井→井底→深部水平皮带二期→采区回风巷→轨道巷回风通道→轨道巷高位钻场、回风隅角。

3) 高位钻场及高位钻孔瓦斯治理措施。

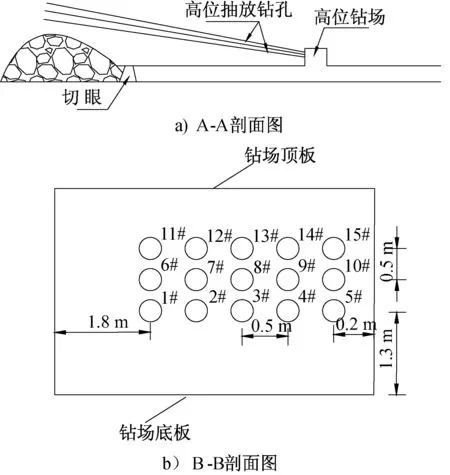

工作面高位钻场布置间距为70 m. 自工作面切眼开始,沿工作面走向,在轨道巷内靠近回采煤层一侧每隔70 m布置一个上至煤层顶板的钻场,钻场规格:长4.0 m×宽4.0 m×高2.5 m,共计17个,编号依次为17#、16#、…1#,以满足工作面回采期间对采空区裂隙带瓦斯抽放的需要。每组钻场施工完毕后,在钻场一侧距钻场2 m处紧靠巷帮施工一个水窝,水窝尺寸为长1.5 m×宽1 m×高1 m. 水窝布置在轨道巷内钻场较低一侧。高位钻场设计见图3.

图3 高位钻场设计图

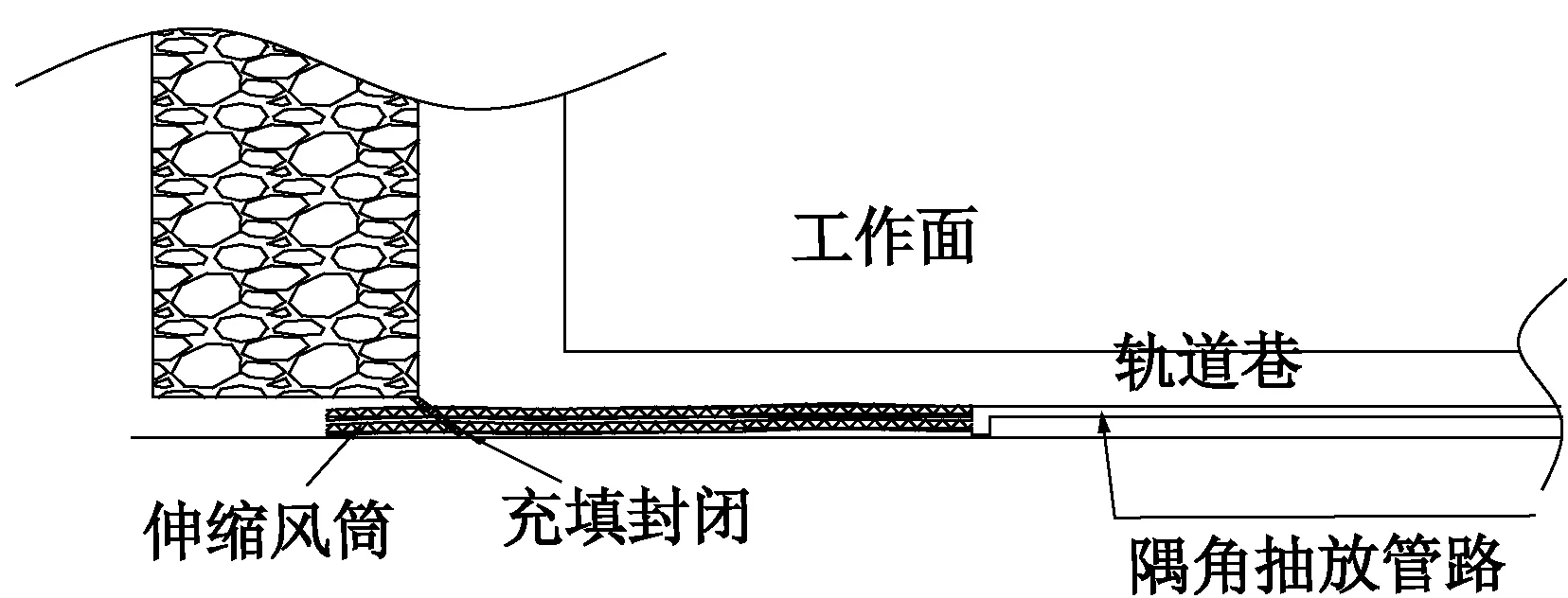

4) 回风隅角抽采。

在回采工作面轨道巷内敷设一趟d400 mm的抽放管路,并与东风井瓦斯抽放系统的低负系统抽放管路对接后,形成采煤工作面隅角抽放系统。隅角抽放布置见图5.

图4 抽放钻孔设计图

图5 隅角抽放布置图

回采期间,根据工作面推进情况,保证隅角抽放管路完好,加强对隅角抽放管路的巡查工作,保证抽放效果。

3 工程效果

1) 掘进期间瓦斯治理效果考察。

在工作面皮带巷、轨道巷和切眼掘进期间,共施工完成23组迎头顺层长钻孔,根据巷道掘进期间的每组迎头顺层长钻孔预抽效果检验指标测定情况来看,预抽前瓦斯含量最大为3.922 3 m3/t,反算瓦斯压力为0.517 MPa,预抽后实测残余瓦斯含量最大为3.081 7 m3/t,残余瓦斯压力为0.400 MPa,均未出现超标现象。

2) 回采期间瓦斯治理效果考察。

通过对工作面顺层钻孔的验收资料、所计算和实测的工作面煤层瓦斯基本参数的综合分析,煤层残余瓦斯含量均小于8 m3/t,评价单元残余瓦斯压力均小于0.74 MPa,可解吸瓦斯量均小于5.5 m3/t(日产量4 001~6 000 t),符合《煤矿瓦斯抽采基本指标》和《防治煤与瓦斯突出规定》有关要求。

4 结 语

1) 某矿井某工作面采用的掘进超前钻孔、本煤层与采空区瓦斯抽放、高位钻场及高位钻孔抽放和回风隅角抽采等措施控制工作面瓦斯浓度。

2) 掘进超前钻孔采用迎头顺层长钻孔进行瓦斯抽采,并直接测定煤层残余瓦斯含量和残余瓦斯压力进行预抽煤层瓦斯区域效果检验,预抽时瓦斯含量最大值由3.922 3 m3/t降为3.081 7 m3/t,反算瓦斯压力由0.517 MPa降为0.400 MPa.

3) 回采期间,预抽后工作面回采区域煤层的残余瓦斯含量最大为3.271 0 m3/t,残余瓦斯压力最大为0.263 MPa,可解吸瓦斯量最大为2.323 0 m3/t.

[1] 杨存智.麻家梁矿特厚煤层综放工作面瓦斯抽采方案优化[J].中国煤炭,2013(1):99-101.

[2] 王海锋,程远平,吴冬梅,等.近距离上保护层开采工作面瓦斯涌出及瓦斯抽采参数优化[J].煤炭学报,2010(4):590-594.

[3] 程远平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展[J].采矿与安全工程学报,2009(2):127-139.

Research and Practice of Comprehensive Gas Control Technology in High Gas Mine

DENG Linfeng

With the extension of mine excavation, the increase of ground stress and gas pressure, the gas content of coal seam is increasing and the gas (including gush and burst out) is becoming more and more serious. Based on the research on deep coal seam in a high gas mine, the research on comprehensive gas control is carried out. The results show that the residual gas concentration is getting less than 8 m3/t, and the residual gas pressure less than 0.74 MPa, during mining with the comprehensive measures being introduced,the measures including excavation before drilling, gas drainage in the current coal seam and goaf area, drilling above the coal seam area and upper level drilling and airway corner extraction. The implementation of the application greatly controlled the gas concentration in the working face.

High-gas mine; Gas extraction; Advanced drilling; High Drilling

2017-01-03

邓林峰(1986—),男,江西新干人,2009年毕业于河南理工大学,助理工程师,主要从事矿井瓦斯防治工作

(E-mail)denglinfeng86@163.com

TD712+.6

B

1672-0652(2017)02-0040-04