营养谷物固体饮料微胶囊工艺研究

王玉彤,彭天舒,刘 玥,王 晨,孟祥敏,文连奎

(吉林农业大学食品科学与工程学院,吉林长春 130118)

营养谷物固体饮料微胶囊工艺研究

王玉彤,彭天舒,刘 玥,王 晨,孟祥敏,文连奎*

(吉林农业大学食品科学与工程学院,吉林长春 130118)

以混合谷物粉为原料进行挤压膨化处理,并以该膨化粉为壁材,β-胡萝卜素为芯材经喷雾干燥制备微胶囊固体饮料。结果表明,谷物微胶囊固体饮料最佳工艺条件为:乳化温度60 ℃、均质压力45 MPa、喷雾干燥进风温度180 ℃及进料速度50 mL/min,此时微胶囊化产率为86.51%,产品颗粒中位粒径为1.315 μm,体积平均径为1.77 μm,面积平均径为1.28 μm。制得的营养谷物固体饮料具有较好溶解性与流动性,营养价值高。

谷物固体饮料,微胶囊,喷雾干燥

谷物包括稻米、谷子、大豆、玉米、小麦、荞麦和燕麦等,在非洲、亚洲和欧洲国家,大多数谷物用于生产人类主食和辅食[1-6]。谷类食物是我国居民的主食,是人体最主要的能量来源,同时也是蛋白质、膳食纤维、B族维生素和矿物质的重要来源[7]。

营养谷物固体饮料是指采用现代先进食品加工技术,以谷物为主要原料,添加适量维生素等营养成分,制成的谷物粉末,需经冲调才可饮用的饮料。近年来,国内谷物饮料市场得到快速发展,微胶囊技术也在固体饮料生产中得到广泛应用[8],通过对一些营养成分进行包埋,赋予固体饮料特殊的性能,不仅克服了原有材料使用的局限性,增强了贮存稳定性[9],而且其营养成分更利于人体吸收。目前关于以谷物和β-胡萝卜素为原料制成的微胶囊固体饮料鲜有报道,廖晓峰[10]等人利用微胶囊化法,开发具有减肥作用的多穗柯发泡型固体饮料。本实验对谷物粉(大豆、小米、玉米、燕麦、薏仁、荞麦)进行双螺杆挤压膨化处理,并以该膨化粉为壁材,以β-胡萝卜素为芯材经喷雾干燥制备风味独特的新型微胶囊固体饮料,改善谷物固体饮料的水溶性及稳定性,降低冲调对营养成分的破坏,为谷物固体饮料产品的开发提供依据。

1 材料与方法

1.1 材料与仪器

谷物(大豆、小米、玉米、燕麦、薏仁、荞麦)粉 市售,均为食品级;单甘脂、蔗糖酯、明胶 郑州市河南千志商贸;麦芽糊精 山东西王淀粉有限责任公司;β-胡萝卜素晶体(纯度≤10%) 河南巧手食品添加剂有限公司;β-胡萝卜素标准品 美国Sigma公司;丙酮、石油醚,四氯甲烷 均为分析纯。

FMHE36-24双螺杆挤压机 湖南富马科食品工程技术有限公司;YP4002电子天平 上海佑科仪器有限公司;FW100高速粉碎机 天津市泰斯特仪器有限公司;CT15RT多功能高速低温离心机 上海天美生化仪器设备工程有限公司;T6紫外分光光度计 北京普希通用仪器有限责任公司;50AB胶体磨 上海贝工泵业制造有限公司;AH-Basic I均质机 ATS工业系统有限公司;B-290喷雾干燥机 瑞士BUCHI实验室仪器公司;B25高剪切乳化分散机 上海贝而特流体设备有限公司。

1.2 实验方法

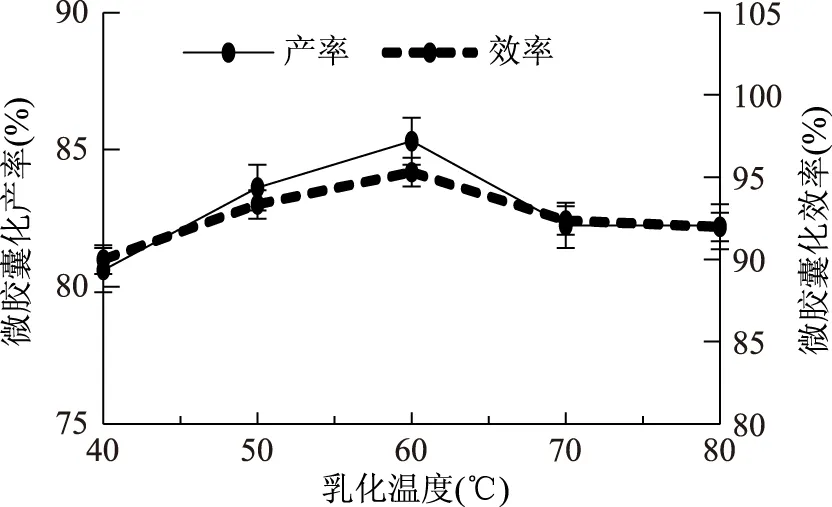

1.2.1 谷物微胶囊固体饮料工艺流程

1.2.1.1 膨化谷物粉工艺流程 谷物粉过80目筛→按比例混匀→水分调整→挤压膨化→烘干(水分≤5%)→粉碎过筛→膨化谷物粉。

将过筛后的谷物粉按大豆粉30%、小米粉25%、玉米粉25%、燕麦粉10%、薏仁粉5%、荞麦粉5%比例混合均匀;调整水分含量[11],控制物料水分≤5%;进行双螺杆挤压,通过单因素实验和响应面分析,确定其工艺参数为螺杆转速154.22 r/min,添加水分18.72%,挤压温度134.89 ℃、喂料速度12 kg/h;将粉碎后的膨化粉过80目筛,制备得微胶囊固体饮料壁材。

1.2.1.2 谷物微胶囊固体饮料工艺流程

材料的制备:根据β-胡萝卜素的理化性质优化确定壁材和芯材配方[12],其中水添加量1000 mL、膨化谷物粉的添加量50 g,并以膨化谷物粉的添加量为基量,其他各物料添加量为:麦芽糊精100%、复合乳化剂24%(其中明胶∶单甘酯∶蔗糖酯为4∶3∶3)、β-胡萝卜素为0.2%。

混合液的制备:取β-胡萝卜素避光溶解(用少量燕麦胚芽油高温溶解),称取麦芽糊精、膨化谷物粉溶于水中,待完全溶解后用纱布过滤制成糊精待用,再称取复合乳化剂加水少许溶解过滤,将滤液与溶解的β-胡萝卜素溶于糊精中,加水至1000 mL制备混合液。

剪切乳化、均质、喷雾干燥:将此混合液用剪切乳化搅拌机搅10 min,使体系乳化分散均一,将搅拌后的混合乳均质2次,均质后静置10 min,若混合液不分层,即可进行喷雾干燥,进料时的流量应根据干燥塔里的雾状情况而定,一般需看到喷头处有雾状环绕。

1.2.2 实验设计

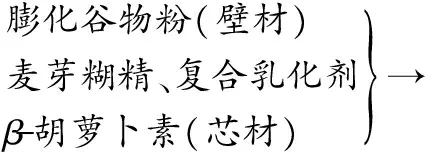

1.2.2.1β-胡萝卜素标准曲线制作 准确称取0.005~0.007 g左右β-胡萝卜素标样,先以少量氯仿溶解,再以混合溶剂丙酮∶石油醚(1∶1)定容至50 mL,准确移取此液2.5、5.0、10.0、15.0、17.5 mL定容至50 mL,在450 nm比色测定吸光值,绘制标准曲线[13]。

1.2.2.2 单因素实验设计 影响微胶囊化的主要因素分别是乳化温度、均质压力、喷雾干燥、进风温度以及进料速度[14]。以微胶囊化产率(EY,%)及微胶囊化效率(EE,%)为评价指标确定最佳工艺条件。

均质压力的确定:固定乳化温度60 ℃,进风温度180 ℃,进料速度50 mL/min,选择均质压力为35、40、45、50、55 MPa。

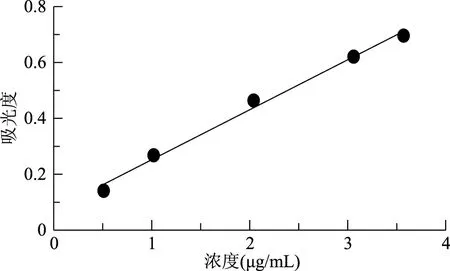

乳化温度的确定:固定均质压力45 MPa,进风温度180 ℃,进料速度50 mL/min,选择40、50、60、70、80 ℃的乳化温度。

进风温度的确定:固定均质压力45 MPa,乳化温度60 ℃,进料速度50 mL/min,选择进风温度为160、170、180、190、200 ℃。

进料速度的确定:固定均质压力45 MPa,进风温度180 ℃,乳化温度60 ℃,选择进料速度为40、45、50、55、60 mL/min。

1.2.2.3 微胶囊化工艺正交实验设计 在单因素实验结果的基础上,采用L9(34)进行正交实验,设计4因素3水平实验,由于单因素实验中EY和EE变化极为接近,故选用EY为评价指标,通过正交实验及方差分析确定最佳微胶囊固体饮料工艺参数,因素水平表见表1。

表1 正交实验设计因素水平表

1.2.3 微胶囊制品的质量评价

1.2.3.1 微胶囊产品中β-胡萝卜素量的测定 准确称取0.2 g样品,加水50 mL搅拌成均一体系,移取5 mL样液,加入混合溶剂丙酮∶石油醚(1∶1)反复提取至下层无色,用无水硫酸钠脱水有机相合并液,定容至100 mL,在450 nm进行比色测定。

1.2.3.2 微胶囊表面β-胡萝卜素量的测定 准确称取0.1 g样品于20 mL离心管中加入10 mL正己烷,剧烈振荡1 min,6000 r/min,4 ℃,离心5 min,将上清液置于50 mL小烧杯中,在真空干燥箱中烘干。最后复溶于丙酮∶石油醚(1∶1)混合液,在450 nm进行比色测定。

1.2.3.3 微胶囊化产率及效率的计算

微胶囊化产率(EY,%)=产品中β-胡萝卜素含量/起始加入β-胡萝素含量×100

微胶囊化效率(EE,%)=微胶囊表面β-胡萝卜素含量/产品β-胡萝素含量×100

1.2.4 谷物微胶囊固体饮料粒径的测定 称取1.00 g制得的谷物微胶囊固体饮料加入到分散介质中配成1%的溶液,利用高速分散匀浆机充分分散后,采用激光粒度仪进行分析,测出其粒径和比表面积[15]。

1.3 数据分析

实验均设3次重复,采用SSPS 19.0分析实验数据。

2 结果与分析

2.1β-胡萝卜素标准曲线及回归方程

在波长450 nm下,测定不同质量浓度下β-胡萝卜素溶液的吸光度,以吸光度为纵坐标,β-胡萝卜素浓度为横坐标绘制β-胡萝卜素标准曲线图,如图1所示。β-胡萝卜素浓度-吸光度标准曲线回归方程为y=0.17881x+0.07323,R2=0.99256。

图1 β-胡萝卜素标准曲线Fig.1 β-carotene standard curve

2.2 喷雾干燥单因素实验

2.2.1 乳化温度对微胶囊化的影响 由图2可知,随着乳化温度的提高,微胶囊化产率以及微胶囊化效率先增大后减少,在乳化温度为60 ℃时呈现最高值。乳化温度升高,β-胡萝卜素乳化液的粒径不断减小,β-胡萝卜素基本不析出,乳化液更不易分层,稳定性随之增加。产品的包埋效率增大,产率因乳液稳定性的提高而增加。当乳化温度继续增大时,由于温度过高使乳液中β-胡萝卜素的氧化降解速度出现较明显增加,导致产率及效率有所下降,因此选择50、60、70 ℃进行正交实验。

图2 乳化温度对微胶囊化产率和微胶囊化效率的影响Fig.2 Effect of emulsion temperature on the yield and efficiency of micro encapsulation

2.2.2 均质压力对微胶囊化的影响 如图3所示,均质压力在35~55 MPa之间时,随着均质压力的升高,微胶囊化产率以及微胶囊化效率呈现上升趋势,在均质压力较低条件下,乳状液中的颗粒大小分布不均匀,会产生絮凝或聚沉,导致破乳现象。随着均质压力的上升,乳状液中颗粒的大小分布逐渐均匀且颗粒逐渐变小,乳化稳定性不断提高。当均质压力为45 MPa时,微胶囊化产率达到85.21%,微胶囊化效率达95.44%。但均质压力过高,可能会导致液滴表面积过大,表面能过高,反而不利于乳状液的稳定,同时对均质设备要求也很高,综合考虑产品效率与产率,选择40、45、50 MPa进行正交实验。

图3 均质压力对微胶囊化产率和微胶囊化效率的影响Fig.3 Effect of homogeneous pressure on the yield and micro encapsulation efficiency of microcapsules

2.2.3 进风温度对微胶囊化的影响 如图4所示,随着进风温度的升高,微胶囊化产率以及微胶囊化效率呈现明显上升趋势。在160~180 ℃时,由于温度较低,蒸发能力不够,产品水分含量较大,不能形成良好致密性的囊壁。随着喷雾干燥进风温度的升高,效率与产率上升显著,随后趋于稳定。故综合考虑产品效率与产率,选择170、180、190 ℃进行正交实验。

图4 进风温度对微胶囊化产率和微胶囊化效率的影响Fig.4 Effect of inlet air temperature on the yield and micro encapsulation efficiency of microcapsules

2.2.4 进料速度对微胶囊化的影响 由图5可知,随着进料速度的提高,微胶囊化产率以及微胶囊化效率先增大后减少,在乳化温度为50 mL/min时呈现最高值。由于进料流量较小时,喷头喷出的雾滴过小过轻,这样加大了β-胡萝卜素微胶囊与空气的接触面积,在高温的作用下,易导致β-胡萝卜素快速氧化。随着进料速度的提高,产品在干燥过程中易形成壳,提高雾化效果,但当进料流量过大时,雾滴干燥不充分,由于含水量高粘壁现象严重,从而导致β-胡萝卜素产率和效率降低,含水量高的乳粉容易粘壁[16]。因此选择45、50、55 mL/min进行正交实验。

图5 进料速度对微胶囊化产率和微胶囊化效率的影响Fig.5 Effect of feed rate on the yield and micro encapsulation efficiency of microcapsules

2.2.5 谷物固体饮料微胶囊化工艺优化 采用正交实验对谷物微胶囊固体饮料工艺进行优化,实验结果与方差分析见表2、表3。

由极差大小可知各因素对微胶囊的产率影响的主次顺序为A>C>D>B,即乳化温度>进风温度>进料速度>均质压力。由方差分析结果可以看出,当置信水平α=0.05,FA>F0.05,FC>F0.05,说明乳化温度、进风温度对微胶囊化产率影响显著,进料速度与均质压力对微胶囊化产率影响不显著。

由k值确定谷物微胶囊固体饮料的最佳工艺参数为A2B2C2D2,即乳化温度60 ℃、均质压力45 MPa、进风温度180 ℃、进料速度50 mL/min。3次验证实验可得微胶囊化产率平均值为86.51%,高于表2中每一组实验结果,故A2B2C2D2为最佳提取工艺条件。

表2 正交实验设计与结果Table 2 Design and results of orthogonal experiment

表3 正交实验结果方差分析Table 3 Analysis of variance of orthogonal array design

2.3 谷物微胶囊固体饮料的平均粒径和累计含量分布图

通过BT-9300HT型激光粒度分布仪,在介质折射率为1.333,遮光率为15.29%,分散介质为蒸馏水的情况下,对谷物微胶囊固体饮料粒度进行分析,结果如表4、表5所示。由表4可知,谷物微胶囊固体饮料颗粒中位粒径为1.315 μm,体积平均径为1.77 μm,面积平均径为1.28 μm,比表面积为1510 m2/kg。

表4 谷物微胶囊固体饮料粒度分析Table 4 Analysis of grain size of grain microcapsule solid beverage

表5 谷物微胶囊固体饮料粒度分布含量和累计含量Table 5 Particle size distribution content and accumulated content of grain microcapsule solid beverage

由表5可知,当粒径在0.554~0.617 μm时,在该区间上的分布含量为0.45%,累计含量为0.45%;当粒径在1.305~1.453 μm时,在该区间上的分布含量为7.54%,累计含量为56.92%;当粒径在12.36~13.76 μm时,在该区间上的分布含量为0.06%,累计含量为100.0%。

3 结论

本实验利用双螺杆挤压膨化混合谷物粉,得到淀粉糊化、降解及蛋白质变性程度最优的膨化谷物粉,通过喷雾干燥制备谷物微胶囊固体饮料,确定乳化温度60 ℃、均质压力45 MPa、进风温度180 ℃、进料速度50 mL/min为谷物微胶囊固体饮料最佳工艺条件,在此条件下固体饮料微胶囊化产率高为86.51%,产品颗粒中位粒径为1.315 μm,体积平均径为1.77 μm,面积平均径为1.28 μm,颗粒均匀,流动性好,在混合过程中产品结块较少也无分级现象,黏度适中,口感良好,谷香适中。本文不仅降低了β-胡萝卜素在食品工业中应用的局限性,也开发了谷物固体饮料的新市场。

[1]Gaffa T,Jideandi I A,Nkama I. Trditional production,consumption and storage of Kunu-a non alcoholic(crcal bevcragc[J]. Plant Foods for Human Nutrition,2002,57:73-81.

[2]Byaruhanga Y B,Bester B H,Watson T G. Growth and survival of Bacillus cereus in mageu,a sour maize beverage[J]. World Journal of Microbiology & Biotechnoloiry,1999,15:329-333.

[3]金海珠,叶向库,付学军,等.大米饮料制备工艺研究[J]. 食品与机械,2005,21(6):68-70.

[4]安辛欣.小米饮料的试制[J].食品科学,1995,16(6):69-70.

[5]李凤成,韩清华,马季威,等.杂粮饮料生产工艺及设备[J].粮油加工与食品机械,2005(2):77-78.

[6]董文明,衰唯,王伟,等.甜玉米饮料加工技术[J].食品与机械,2004,20(4):41-43.

[7]刘润平.谷物杂粮食品构建国民膳食营养体系新格局[J]. 农产品加工,2009(1):13-15.

[8]Xu X D,Yao S J,Han N,et al. Measurement and influence factors of the flowability of microcapsules with high-content beta-carotene[J].Chinese Journal of Chemical Engineering,2007,15(4):579-585.

[9]李瑜,庞凌云.食品工业微胶囊技术的研究进展[J].贵州农业科学,2009(11):181-184.

[10]廖晓峰,于荣,曾康华.多穗柯微胶囊化发泡型固体饮料研制[J].广州食品工业科技,2001,1(17):74-76.

[11]廖威,杨如钢.玉米大米营养型复合膨化食品的研制[J]. 广西轻工业,2008,9(3):3-5.

[12]朱选,黄慧敏,许时婴,等.卵磷脂在β一胡萝卜素微胶囊化过程中的界面行为[J].中国食品学报,2003(3):36-40.

[13]黄伟坤.食品检验与分析[M].北京:轻工业出版社,1990,8(3):25-27.

[14]李军,胡小松.喷雾干燥工艺参数对β一胡萝卜素微胶囊化的影响[J].中国食品添加剂,2002(5):31-35.

[15]王慧玲. 超细粉体粒度测试方法浅析.无机盐工业,2004,36(4):49-51.

[16]马景友,刘昊.婴儿配方奶粉生产中的工艺控制[J]中国乳品工业,2005,33(10):47-50.

Study on the microencapsulation technology of nutrition cereal solid beverage

WANG Yu-tong,PENG Tian-shu,LIU Yue,WANG Chen,MENG Xiang-min,WEN Lian-kui*

(College of Food Science and Engineering,Jilin Agricultural University,Changchun 130118,China)

Extrusion processing with mixed grain powder as raw materials and with the expanded powder as the wall-material,the beta carotene was used as core material to make the micro-capsule solid beverage by the spray drying technique. The results showed that,the optimal technological conditions for the solid beverage of grain microcapsule was the emulsifying temperature 60 ℃,the homogenization pressure 45 MPa,the spray drying inlet air temperature 180 ℃ and the feed rate 50 mL/min. Under these conditions,the microencapsulation yield was 86.51%,the median particle size of the product was 1.315 μm,the average size was 1.77 μm,the average diameter of the product was 1.28 μm. The nutrition cereal solid beverage had better solubility and high nutritional value.

cereal solid beverage;microcapsules;spray drying

2016-09-22

王玉彤(1990-),女,在读硕士,研究方向:谷物食品科学与副产物高值化利用,E-mail:WangYuTongXY@163.com。

*通讯作者:文连奎(1962-),男,博士,教授,研究方向:长白山野生资源开发,E-mail:wenliankui@163.com。

TS201.1

B

1002-0306(2017)08-0239-05

10.13386/j.issn1002-0306.2017.08.038