香糟卤气味模拟物微胶囊包埋条件的优化

刘 野,苏柯冉,宋焕禄

(北京工商大学食品学院,北京食品营养与人类健康高精尖创新中心,北京市食品风味化学重点实验室,北京 100048)

香糟卤气味模拟物微胶囊包埋条件的优化

刘 野,苏柯冉,宋焕禄

(北京工商大学食品学院,北京食品营养与人类健康高精尖创新中心,

北京市食品风味化学重点实验室,北京 100048)

为减少香糟卤在贮藏过程中的香气损失,本研究选用9种香糟卤关键香气化合物乙酸乙酯、乳酸乙酯、乙醇、丁二酸二乙酯、苯乙醇、异戊醇、醋酸、糠醛、2-羟基-4-甲基戊酸乙酯为芯材,以大豆分离蛋白、麦芽糊精为壁材,通过对大豆分离蛋白添加量、均质时间、乳化剂添加量和芯材添加量四个因素进行单因素和响应曲面实验对包埋条件进行优化,得到最佳条件为:大豆分离蛋白的添加量为4.11%,乳化剂添加量为2.22%,芯材添加量为19.33%,均质时间为7.39 min,得到微胶囊的包埋率为70.12%,验证值与模型预测值(69.59%)非常接近,证明了回归模型拟合较好。因此,响应曲面优化香糟卤模拟物的微胶囊包埋条件是可行的。

香糟卤,微胶囊,香气,优化

香糟卤是一种传统调味料,在浙江、福建和广东地区用来烹饪菜肴[1]。香糟卤是在陈年酒糟中加入绍兴酒、食盐、白糖、桂花酱等调味料,搅拌均匀经纱布过滤得到的体态透明澄清的液体[2]。生产香糟卤的酒糟中含有丰富的蛋白质(14.15%)、粗淀粉(49.96%)和纤维素,再次发酵使酒糟中的蛋白质等大分子分解,使得到的糟汁中具有丰富的氨基酸如色氨酸、赖氨酸、脯氨酸等18种氨基酸[3]。并且大分子碳水化合物经分解得到许多双糖,多糖更利于消化吸收,使香糟味道更加甘甜。香糟卤中含有大量乙醇,长期存放使香糟卤中的气味物质随乙醇一同挥发,久而久之使香糟卤的气味变淡。并且香糟卤水分含量很高,给贮藏和运输造成不便,且常温存放很容易腐败变质。因此,采取一定措施减少其风味损失并降低水分含量对香糟卤的生产和消费具有重要意义。

目前,关于延缓风味释放的方法主要包括采用新型包装材料(如聚乙烯对苯二甲酯、聚对苯二甲酸乙二醇酯/聚丙烯和玻璃材料等[4-5])防止风味散失;通过低温储藏抑制微生物生长和酶的活性以减缓脂肪和蛋白质的分解速度进而降低风味变化[6-7];以及涂膜法和充气包装也可以在一定程度上提升产品的感官品质[8-9]。然而,以上方法均不能解决风味损失和含水量过高的问题。

微胶囊技术是用天然或人工合成的高分子材料为壁材,将均匀分散的固体、液体或气体包封在其中的技术。该技术可以有效保护芯材不受外界环境的影响,降低风味物质挥发,控制芯材释放等,故其被广泛应用于化工、生物医药、食品、化妆品等多种领域[10]。肉桂醛属于易挥发精油,在肉桂醛进行微胶囊包埋的实验中得到肉桂醛的包埋率最高达到93.8%,扫描电镜观察表面,微胶囊颗粒均匀,并且热稳定性好[11]。甜橙精油的微胶囊的储藏实验表明,复合壁材制备的甜橙精油的残留率较高,并且释放速率也较其他包埋材料微胶囊产品低[12]。

目前,未有关于香糟卤风味方面研究,也未有关于香糟卤风味保持技术相关研究。由于香糟卤含水量较大,直接对香糟卤进行包埋难度较大,并且成本较高。因此,本研究通过前期筛选出的香糟卤关键香气成分配制油基模拟溶液,采用微胶囊法对香糟卤模拟物进行包埋,对包埋条件进行优化,对实际生产具有指导意义。

1 材料与方法

1.1 材料与仪器

香糟卤 上海宝鼎酿造有限公司;金龙鱼色拉油 嘉里粮油食品营销有限公司;乙醇、乙酸乙酯、异戊醇、乳酸乙酯、醋酸、糠醛、丁二酸二乙酯、2-羟基-4-甲基、戊酸乙酯、苯乙醇 标准品,美国Sigma公司;大豆分离蛋白 北京奥博星生物公司;麦芽糊精、蔗糖酯、单甘脂 北京博奥拓达公司;石油醚、乙醚、无水乙醇、氨水、醋酸 分析纯,国药集团化学试剂有限公司。

78-1型电动搅拌器、HH-1型数显恒温水浴锅 国华电器有限公司;T25型高速分散机 德国IKA公司;Alpha1-2型冷冻干燥机 德国Christ公司;SY6000型喷雾干燥机 北京中西远大科技有限公司;PHS-3C型pH计 上海仪电科学仪器股份有限公司;DHG-9053A电热鼓风干燥箱 上海一恒科学仪器有限公司。

1.2 实验方法

1.2.1 香糟卤气味化合物模拟物的制备 根据前期香糟卤气味化合物的分析结果,得到香糟卤中含有乙酸乙酯、乳酸乙酯、乙醇、丁二酸二乙酯、苯乙醇、异戊醇、醋酸、糠醛、2-羟基-4-甲基戊酸乙酯9种关键气味化合物,并通过标准品定量得到关键化合物的浓度。因此,香糟卤关键气味化合物模拟物是9种化合物以所检测的浓度为配比,溶解到色拉油中,搅拌均匀得到的。以香糟卤气味化合物模拟物为芯材进行微胶囊的制备。

1.2.2 微胶囊制备的工艺流程 大豆分离蛋白、麦芽糊精溶解在去离子水中,在60 ℃水浴加热搅拌至充分溶解。加入单甘脂和蔗糖酯继续搅拌,加入芯材后均质,再进行喷雾干燥或预冻后冷冻干燥[13-15]。

1.2.3 单因素实验

1.2.3.1 大豆分离蛋白添加量对微胶囊包埋率的影响 乳化剂含量为2%,芯材含量为30%,均质时间为5 min的条件下,大豆分离蛋白含量分别为3%、4%、5%、6%、7%,大豆分离蛋白与麦芽糊精的比例为1∶1时,以包埋率为指标,测定大豆分离蛋白含量对包埋率的影响。

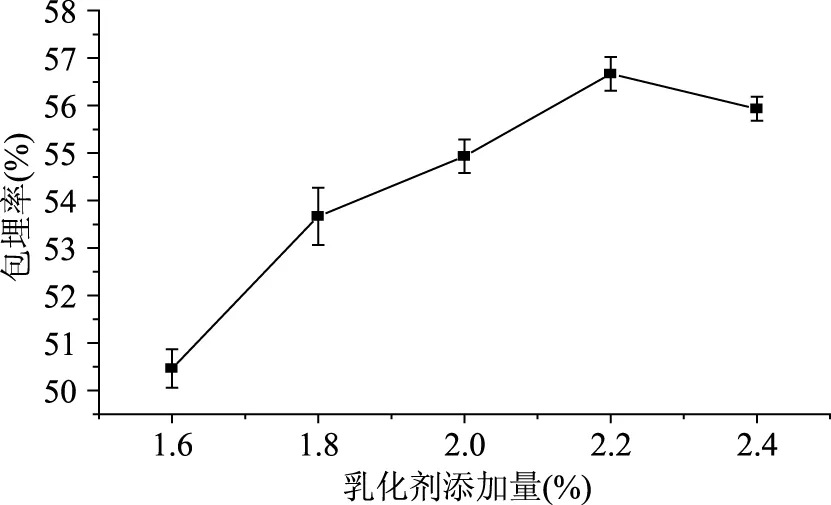

1.2.3.2 乳化剂添加量对微胶囊包埋率的影响 大豆分离蛋白含量为4%,芯材含量为30%,均质时间5 min的条件下,乳化剂含量分别为1.6%、1.8%、2.0%、2.2%、2.4%,大豆分离蛋白与麦芽糊精的比例为1∶1时,以包埋率为指标,测定乳化剂含量对包埋率的影响。

1.2.3.3 芯材添加量对微胶囊包埋率的影响 大豆分离蛋白含量为4%,乳化剂含量为2%,均质时间5 min的条件下,芯材含量分别10%、20%、30%、40%、50%,大豆分离蛋白与麦芽糊精的比例为1∶1时,以包埋率为指标,测定芯材含量对包埋率的影响。

1.2.3.4 均质时间对微胶囊包埋率的影响 大豆分离蛋白含量为4%,乳化剂含量为2%,芯材含量为30%的条件下,均质时间分别为4、5、6、7、8 min,大豆分离蛋白与麦芽糊精的比例为1∶1时,以包埋率为指标,测定均质时间对包埋率的影响。

1.2.4 响应面优化 在单因素的基础上,使用Design Expert 9.0软件以大豆分离蛋白量、乳化剂用量、均质时间、芯材含量为响应变量,以微胶囊的包埋率为响应值对实验因素水平表中的数据进行处理,实验因素水平见表1。

表1 响应面优化实验因素水平表Table 1 The factors and levels table of response surface optimization experiment

1.2.5 微胶囊总油含量的测定 精确称取1 g制备好的微胶囊产品加入到分液漏斗中,向分液漏斗中加入10 mL 60 ℃去离子水,摇动分液漏斗,使微胶囊充分溶解。溶解后分别向分液漏斗中加入1.25 mL氨水、10 mL无水乙醇和25 mL无水乙醚。盖上盖子,充分晃动分液漏斗,小心打开盖子放出气体,最后再加入25 mL沸程为30~60 ℃的石油醚。振荡均匀后静置,分层后放出下层液体,取上层澄清液至圆底烧瓶中,经旋转蒸发仪旋蒸,放入烘箱中烘干至恒重[16]。计算公式如下:

式(1)

其中,M1是空圆底烧瓶的质量;M2是烘干后圆底烧瓶的质量;M是微胶囊的质量。

1.2.6 微胶囊表面油含量的测定 精确称取微胶囊产品1 g置于100 mL烧杯中,加入50 mL的石油醚,搅拌后经漏斗过滤到圆底烧瓶中,旋转蒸发后放入烘箱中烘干至恒重[16]。计算公式如下:

式(2)

其中,M1为空圆底烧瓶的质量,M2为烘干后圆底烧瓶的质量,M为微胶囊的质量。

1.2.7 微胶囊包埋率的计算 微胶囊包埋率是微胶囊中被包埋的油脂与总油脂的比,其计算公式如下[17]:

包埋率(%)=(微胶囊总油含量-微胶囊表面油含量)/微胶囊总油含量×100

式(3)

1.2.8 验证实验 根据响应曲面实验优化后的条件,进行香糟卤模拟物进行微胶囊包埋,测定其包埋率。平行操作三次,取平均值。

1.2.9 数据处理 采用Design Expert 9.0软件进行响应曲面实验设计与分析。采用SAS 8.12进行因子方差分析及Ducan’s多重检验(p<0.05)。实验结果以x±s表示。

2 结果与分析

2.1 大豆分离蛋白添加量对微胶囊包埋率的影响

如图1所示,微胶囊包埋率随大豆分离蛋白含量的增加先增加后下降,当大豆分离蛋白含量为4%时,微胶囊包埋率最高(p<0.05)。可能是因为大豆分离蛋白含量的增加,溶液的浓度不断增加,体系黏度也不断加大,从而也增加了乳化难度,在相同的均质时间下,大豆分离蛋白含量4%时的包埋率最大(p<0.05)。

图1 大豆分离蛋白添加量对包埋率的影响Fig.1 The influence of soybean separation protein content on the embedding rate

2.2 乳化剂添加量对微胶囊包埋率的影响

从图2中可以看出,乳化剂对包埋率的影响不是很大,处于50%~56%之间。乳化剂的增加使水-油体系在乳化过程中更易混合均匀。但随着乳化剂的增加,体系黏度也不断增加,这就增加了均质难度,所以在2.2%时包埋率最高(p<0.05)。

图2 乳化剂含量对包埋率的影响Fig.2 The influence of emulsifier content on the embedding rate

2.3 芯材添加量对微胶囊包埋率的影响

从图3可以看出,当芯材含量在20%~30%时,包埋率迅速下降(p<0.05)。可能是因为壁材已经达到饱和,芯材的不断增加,使相对壁材减少,微胶囊壁变薄,微胶囊易被破坏所以包埋率随芯材含量的增加,先升高后下降,芯材含量为20%时,包埋率最大(p<0.05)。

图3 芯材添加量对包埋率的影响Fig.3 The influence of core materials content on the embedding rate

2.4 均质时间对微胶囊包埋率的影响

由图4可以看出均质时间为7 min时,微胶囊的包埋率最大(p<0.05)。4~6 min时包埋率随均质时间的增加不断升高(p<0.05),可能因为此时间段微胶囊乳液还未充分乳化。而7 min以后微胶囊的包埋率开始下降,可能因为过度均质,体系温度不断升高,导致黏度下降,乳化液微粒子发生变化,使微胶囊体系的稳定性下降。

图4 均质时间对包埋率的影响Fig.4 The influence of homogeneous time on the embedding rate

2.5 响应面实验

以大豆分离蛋白含量、乳化剂用量、均质时间、芯材含量为响应变量,以微胶囊的包埋率为响应值,得到表2实验设计及结果。用软件进行非线性回归的二次多项式拟合,得到预测模型如下:Y=69.22+1.37A+0.63B+1.34C-0.28D-0.42AB+0.050AC-0.45AD-0.30BC+0.38BD-0.28CD-6.09A2-2.81B2-1.74C2-3.26D2

表2 Box-Behnken实验设计及结果Table 2 Design and results of Box-Behnken experiment

表3 回归方程系数显著性检验和结果Table 3 Regression equation coefficient significance test and results

注:**表示极显著(p<0.01),*表示显著(0.01 图5 交互作用对包埋率的影响Fig.5 The influence of interaction on the embedding rate 由回归方程可知,芯材含量对香糟卤模拟物包埋率有负效应,大豆分离蛋白量、乳化剂用量和均质时间对其有正效应。一次项中,A、B、C对结果影响均极显著(p<0.01),而交互项均不显著(p>0.05),但A2、B2、C2、D2均对结果影响均极显著(p<0.01)。在一定范围内可调节大豆分离蛋白量、乳化剂用量、均质时间和芯材含量,使香糟卤模拟物包埋率达到所需水平。 F值可以反映各因素对香糟卤模拟物包埋率的重要性,F值越大表明对包埋率的影响越大,即重要性越大。表3中,FA=75.92,FB=16.11,FC=72.28,FD=3.22,即各因素对包埋率影响程度的大小顺序为:大豆分离蛋白添加量>均质时间>乳化剂添加量>芯材添加量。通过Design Expert 8.0软件分析,得出包埋率最高的优化组合为A=4.11%、B=2.22%、C=7.39 min、D=19.33%,香糟卤模拟物包埋率最高值为69.59%。响应面图见图5,在每组交互作用的作用下,香糟卤模拟物包埋率均有最大值。但各图中两因素对香糟卤模拟物包埋率影响的大小只能通过方差分析得出,而不能仅依靠等高线的疏密度判断。 为了验证微胶囊包埋的响应面模型是否准确,以大豆分离蛋白4.11%,乳化剂2.22%,芯材19.33%,均质时间7.39 min配制微胶囊乳液,验证实际包埋率是否与模型中得到的包埋率一致。最终得到微胶囊包埋率为70.12%±0.56%,验证值与模型预测的最大值非常接近,证明了回归模型拟合较好。因此,响应曲面优化香糟卤模拟物的微胶囊包埋条件是可取的。 通过单因素实验和Box-Behnken实验设计以及响应曲面分析对香糟卤模拟物包埋条件进行优化,各因素对最终包埋率的影响大小关系为,大豆分离蛋白添加量>均质时间>乳化剂添加量>芯材添加量。确定最优包埋条件为:大豆分离蛋白添加量4.11%,乳化剂添加量为2.22%,芯材添加量为19.33%,均质时间为7.39 min,此时微胶囊包埋率可达70.12%。 [1]郑国锋.香糟卤生产工艺及其关键控制点的研究[D].无锡:江南大学,2007. [2]姥海鸿. 香糟卤的调制及运用[J]. 四川烹饪,2005(9):27. [3]张才锦. 糟卤的研制[J]. 上海调味品,1996(4):6-7. [4]Jeng J G,Chen C C,Lin S J,et al. Interaction of orange juice and inner packaging material of aseptic product[J]. Food and Packaging,1991,16:187-202. [5]Mridusmita C,Andrew C,Margaret C,et al. Effect of packaging materials and storage on major volatile compounds in three Australian native herbs[J]. Journal of Agriculture and Food Chemistry,2013,61(24):5738-5745. [6]Ancos B D,Ibariez E,Reglero G,et al. Frozen storage effects on anthocyanins and volatile compounds of raspberry fruit[J]. Journal of Agriculture and Food Chemistry,2000,48:837-879. [7]易倩. 低温贮藏对川式腊肉风味品质的影响研究[D]. 重庆:西南大学,2011. [8]Nesine M,Moncef C,Salem H. Effectiveness of almond gum trees exudate as a novel edible coating for improving postharvest quality of tomato(SolanumlycopersicumL.)fruits[J]. Food Science and Technology International,2012,20(1):33-43. [9]Perez-Rodriguez F,Zamorano A R,Posada-Izquierdo G D,et al. Study of the effect of post-packaging pasteurization and argon modified atmosphere packaging on the sensory quality and growth of endogenous microflora of a sliced cooked meat product[J]. Food Science and Technology International,2012,20(1):3-12. [10]Johnson O L,Jaworowicz W,Cleland J L,et al. The stabilization and encapsulation of human growth hormone into biodegradable microspheres[J]. Pharm Research,1997,14(6):730-735. [11]谢帆. 肉桂醛微胶囊制备及其释放规律[D]. 广州:华南理工大学,2012. [12]杨海燕,于蒙,刘姗姗,等. 冷冻干燥法制备甜杏仁油微胶囊[J]. 食品科学,2012,33(18):36-40. [13]李新明,李小兰,周爱国. 喷雾减压冷冻干燥法生产孜然精油微胶囊[J]. 中国调味品,2005,322(12):17-22. [14]Faria A F,Mignone R A,Montenegro M A,et al. Characterization and singlet oxygen quenching capacity of spray-dried microcapsules of edible biopolymers containing antioxidant molecules[J]. Journal of Agricultural and Food Chemistry,2010,58:8004-8011. [15]Reineccius G A,Ward F M,Whorton C. Developments in gum acacias for the encapsulation of flavours[J]. American Chemical Society,1995,14:161-168. [16]Sousdaleff M,Baesso M L,Neto A M,et al. Microencapsulation by freeze-drying of potassium norbixinate and curcumin with maltodextrin:stability,solubility,and food application[J]. Journal of Agricultural and Food Chemistry,2013,61:955-965. [17]于蒙. 甜杏仁油微胶囊化关键技术研究及中试[D]. 乌鲁木齐:新疆农业大学,2012. Optimization of Xiangzaolu simulate substance microencapsulation condition LIU Ye,SU Ke-ran,SONG Huan-lu (Beijing Advanced Innovation Center for Food Nutrition and Human Health,Beijing Key laboratory of Flavor Chemistry, School of Food and Chemical Engineering,Beijing Technology and Business University,Beijing 100048,China) To reduce aroma loss during storage,nine kinds of key aroma compounds(ethyl acetate,ethyl lactate,ethanol,diethyl succinate,benzyl alcohol,amyl alcohol,acetic acid,furfural,2-hydroxy-4-methyl pentanoate)of xiangzaolu was selected as core material,and soy protein isolate and maltodextrin were taken as wall material. Univariate and response surface experiments were applied to analyze the best embedding condition through the isolated soy protein content,homogenization time,the amount of emulsifier and the core content. The optimal conditions were as follows:isolated soy protein content 4.11%,emulsifier content 2.22%,core content 19.33%,homogeneous time 7.39 min. The rate of microcapsules was 70.12%. The verified value was closed to the predicted maximum value(69.59%),which certified that the fitting of regression model was good. Hence,the optimized condition of Xiangzaolu simulate substance by response surface is feasible. Xiangzaolu;microencapsulation;flavor;optimization 2016-09-26 刘野(1981-),男,博士,副教授,研究方向:食品风味化学,E-mail:liuyecau@126.com。 “十二五”国家科技支撑计划项目(2014BAD04B07)。 TS205.1 B 1002-0306(2017)08-0233-06 10.13386/j.issn1002-0306.2017.08.037

3 结论