较深水导管架对接水下井口基盘的关键技术研究及工程应用

魏佳广,韩士强,刘吉林

(海洋石油工程股份有限公司,天津 300452)

较深水导管架对接水下井口基盘的关键技术研究及工程应用

魏佳广,韩士强,刘吉林

(海洋石油工程股份有限公司,天津 300452)

根据较深水油田开发方案的需要,油田采用井口基盘进行预钻井,然后安装导管架对接井口基盘,该方法可以有效缩短海上油田的开采投产期,加快投资回报速度,又降低了海上安装工程费用,节省油田总体开发成本。但深水导管架与水下井口基盘的对接安装精度要求高、难度大、风险高,如何安全、高效地开展导管架与水下井口基盘的对接技术,是深水区块所面临的重要课题之一。结合文昌19-1项目WHPC导管架的海上安装方案并通过理论分析,介绍了较深水导管架与水下井口基盘对接的关键技术。WHPC导管架海上对接安装的工程实践成功验证了导管架与水下井口基盘对接安装方案的可靠性,对后续类似深水项目具有一定的参考借鉴意义。

较深水导管架;海上安装;井口基盘;对接

随着浅海石油天然气资源日益枯竭,较深水及深水海域的油气开发是世界油气勘探开发的大势所趋。我国南海具有丰富的油气资源,属于世界四大海洋油气聚集中心之一,有“第二个波斯湾”之称。根据党的“十八大”提出的建设海洋强国战略,中国海洋工程技术也正向更加复杂的深水海域优化创新发展。而海洋油气开采方式一般根据油田的开发方案、建设周期、投产时间而确定,为了缩短油气田海上平台的建设周期、加快油田投产,较深水油田可采用预钻井方式开发。

一般来说,导管架平台的设计、建造和油田钻井同时进行,也就是导管架平台海上安装前已经完成了油田的钻井作业,即为预钻井[1],这种开发方式可缩短油田的开发工期,减少工程开发成本费用,加快投资的回收速度。这种油田开发方案一般采用水下井口基盘进行预钻井,然后导管架对接安装水下井口基盘。但预钻井方案对导管架的安装精度要求很高,为了高精度完成导管架与基盘的顺利对接就位,一般在井口基盘上设置导向柱,以与导管架下部设置的导向套筒进行引导对接。由于导管架在百米水下与基盘的对接安装是一个运动的动态过程,导管架底部套筒与基盘导向柱的精准就位是一个碰撞的过程,难度大、风险高,因此开展导管架与水下井口基盘的对接技术研究是深水区块所面临的重要课题之一。

本文主要根据实际工程项目,重点研究较深水导管架与井口基盘水下对接的关键技术,解决预钻井方式导管架海上安装难点,结合WHPC导管架的海上安装,介绍并成功实践验证了该方案的可靠性。

1 井口基盘预钻井安装导管架的优势

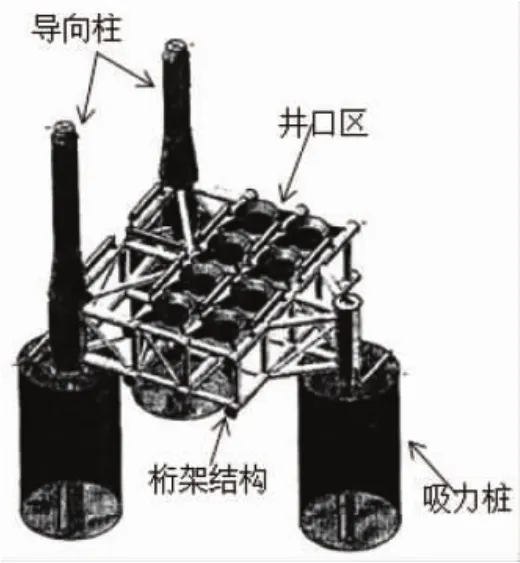

一般来说,预钻井的油田开发思路是先安装水下井口基盘,再由钻井船完成钻完井作业,最后导管架对接水下井口基盘,这种采用井口基盘预钻井的油田开发模式,可以有效缩短海上油田的开采投产期,加快投资回报速度,又降低了海上安装工程费用[2],图1表示新型吸力桩式水下井口基盘。

图1 新型吸力桩式水下井口基盘示意图

图2 某项目井口基盘的建造过程

采用吸力桩式井口基盘安装导管架的主要优点有:

(1)水下基盘固定于海底,可保护油田预钻井口,并引导平台就位,保证平台井口正确回接。

(2)井口基盘采用导向柱式设计,与导管架底部设计的导向套筒对接,可快速安装导管架,提高导管架就位精度。

(3)井口基盘对接安装的结构设计简单,导向柱与导向套筒间隙较大,方便操控,降低碰撞风险。

(4)井口基盘两侧导向柱的高度设计不同,且横向约束较少,便于引导导管架与基盘快速回接。

(5)井口基盘导向柱标注刻度,便于海上对接安装实时监控、观察、判断导管架座底程度。

2 导管架对接水下井口基盘的关键技术

预钻井作业方式在我国油田开发方案中采用较少,深水项目更少,究其部分原因是对接风险高、难度系数大,因此在整个对接安装过程中还面临诸多难点,需要用创新性方法解决问题。

2.1 井口基盘方案设计择优

水下井口基盘的设计方案是否可行直接影响着导管架海上安装的成败,是油田按期投产的基础条件。从井口基盘的常规设计来看,一般有3种设计形式:导向柱与套筒对接;导向柱与缓冲结构对接;基盘与缓冲结构对接[3]。

综合考虑深水导管架的体积尺寸、规模、质量均较大,吊装下水扶正后的座底力依然很大,因此如何择优选取水下井口基盘的设计方案,是深水导管架与井口基盘顺利对接就位的关键。图2为某项目井口基盘的建造过程。

2.2 井口基盘导向柱与导管架套筒的对接

深水导管架由于水深、体积尺寸、吊高、吊装吨位等原因,与较浅水导管架的安装方法有所不同,难度系数也高,尤其与井口基盘的水下连接,使其难度更大,因此如何使导管架顺利对接安装井口基盘成为了比较棘手的问题。

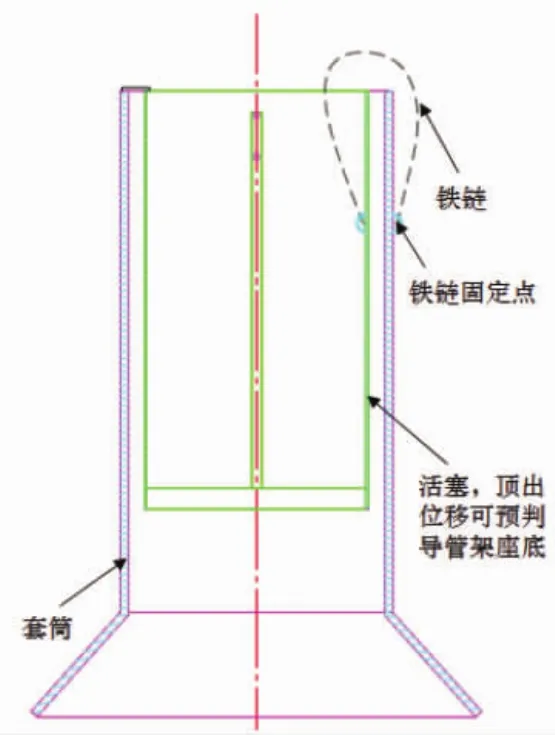

项目组根据水下套接作业的特点,将井口基盘的两个导向柱高度设置不同,便于降低导管架与基盘作业碰撞风险,并在高度较低的导向柱对应的导管架导向套筒内部设计预安装了专门的“辅助观测活塞”,且活塞外部标记刻度,利用对接过程导管架套接导向柱产生的向上挤压力,保证活塞相应地向套筒顶部发生位移,导向柱进入套筒的位移等于活塞露出套筒顶部的位移,便于实现动态对接过程可视化的目的。

图3 某导管架底部套筒三维图

图4 某项目导管架套筒辅助观测活塞示意图

2.3 导管架与井口基盘对接模拟

深水预钻井式导管架安装过程中,导管架与井口基盘的对接过程是海上施工的重要环节,甚至是影响导管架安装的关键步骤,尤其预钻井安装导管架的就位精度要求很高,其高精度对接就位是整个平台安装成功的前提,也是一项技术难点。

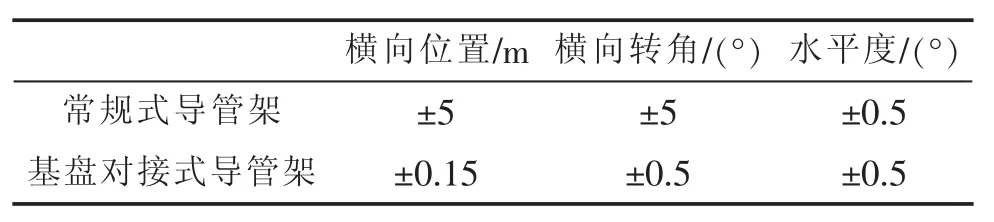

基盘对接式导管架的安装精度要求较常规式导管架的安装精度要求高,见表1。另外,导管架在水下与井口基盘导向柱的对接安装是一个动态变化过程,也是一个瞬时碰撞过程,对确定对接力和对接海况的限制尤为重要。因此如何利用好三维软件模拟导管架对接井口基盘的运动过程,是控制导管架海上安装风险评估的重中之重[4]。图5表示某导管架与水下井口基盘的对接模拟过程。

表1 常规式导管架与基盘对接式导管架安装精度比较

图5 某项目导管架与井口基盘导向柱对接模拟示意图

3 导管架对接井口基盘的工程应用

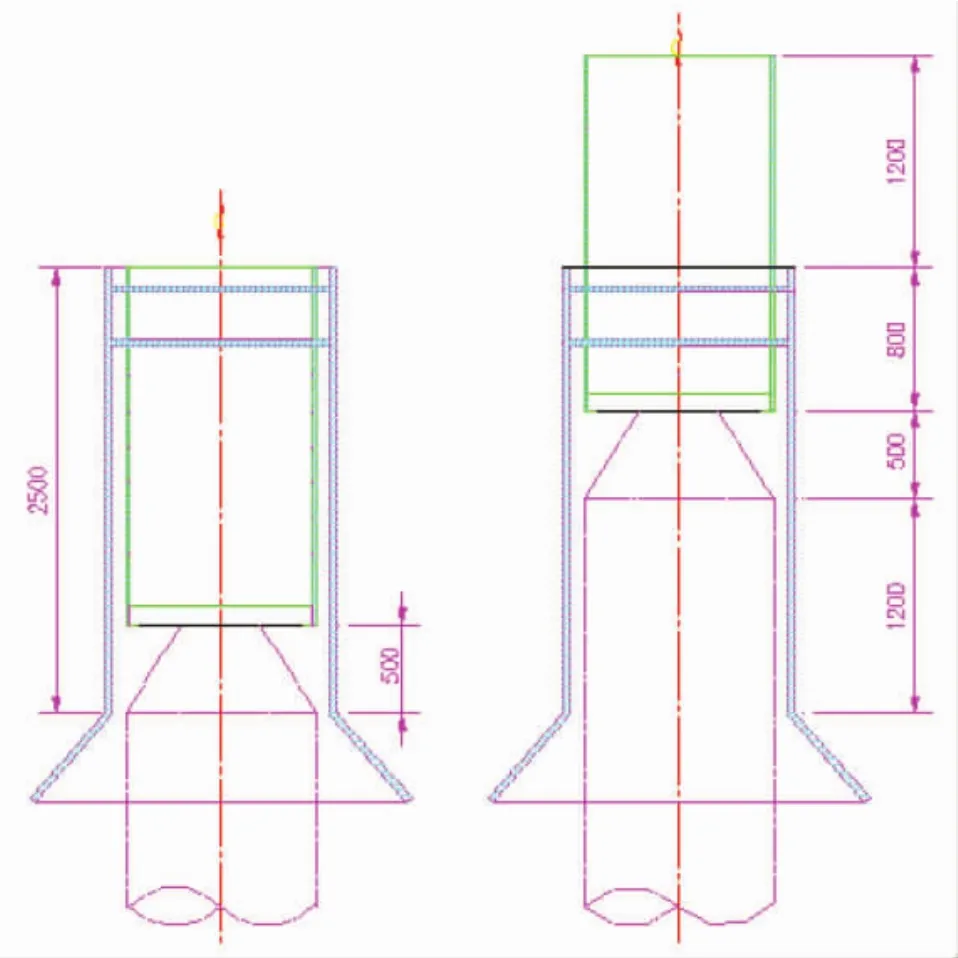

文昌19-1 WHPC导管架位于海南省文昌油田海域,水深124.4 m,油田采用预钻井方式开发,导管架海上安装前期在设计位置安装了吸力桩式水下井口基盘。导管架质量3 500 t,规格为36.3 m× 38.3 m×137.2 m,4腿8根裙桩结构。在导管架结构EL(Elevation).(-)113 m层处设计安装了两个套筒结构,便于导管架安装时与井口基盘导向柱的引导对接。

导管架所设计的两个与水下井口基盘导向柱对接的套筒结构,为了方便海上施工操作,降低碰撞风险,提高对接效率,将两个套筒的高度设置不一致,也即两个套筒在垂直方向上相差1 m间距。当位置较低的套筒对接成功后,再利用ROV (Remotely Operated Vehicle)协助引导对接另一较高套筒,大大降低对接碰撞风险,图6为导管架EL.(-)113 m层结构示意。

3.1 井口基盘的基础参数

井口基盘共布置了3根吸力桩、并在吸力桩上设计两根高低不同的导向柱结构,中心区域布置8口井槽,用于隔水套管的后续安装,这样便组成了桁架式井口基盘结构。基盘导向柱上标有黄色油漆,便于水中ROV观察。井口基盘参数见表2。

图6 WHPC导管架EL.(-)113 m层套筒结构示意图

表2 井口基盘基础数据

3.2 导管架与井口基盘对接工况分析

WHPC导管架主作业船舶“蓝鲸号”采用系泊8颗工作锚缆方式进行海上安装。其中导管架吊装入水与水下井口基盘的对接安装作业是导管架安装成败的关键节点,因此对对接过程的理论分析和数值模拟必不可少。

蓝鲸吊装导管架的对接安装过程由3部分组成:导管架、主作业船舶“蓝鲸”、井口基盘的导向柱。对接模拟是导管架入水套井口基盘的过程,由于波浪和流的作用,导管架可能会发生横摇和垂荡,继而可能与已经在海底预安装的井口基盘导向柱发生碰撞。因此对接模拟的目的是在限定的环境条件下,可以提前预判导管架和水下井口基盘发生碰撞的可能性,也可以确定导管架和导向柱间的碰撞力,有针对性地校核和加强导管架上套筒结构和井口基盘导向柱的强度,以便安全顺利地完成导管架与基盘的对接。

对于材料属性的考虑,由于主作业船“蓝鲸”和导管架由钢丝绳连接,因此导向柱可考虑为非线性弹簧。

对接过程是一个高精度的就位过程,其对接模拟的环境条件参数如表3[5]所示。

表3 导管架下水和扶正作业环境条件

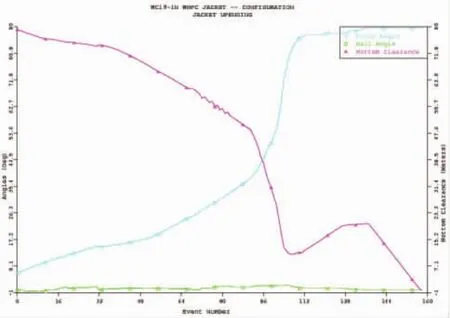

对接模拟分析过程忽略导向柱与套筒间的摩擦力,仅考虑结构的垂荡运动和横向水平运动,垂荡时考虑导向柱为刚性材料,横摇时采用桩土相互作用的非线性刚度。图7是利用MOSES软件对导管架整个扶正下水对接过程进行的模拟分析,图8表示导管架扶正及对接过程的横、纵角度及离泥面间隙。结合图7、图8的计算分析,按照导管架结构设计规格书,垂直方向和水平方向的作用应力分别按2%和5%的导管架空气重量考虑,也即水平方向作用力取1 716.7 kn,最大杆件UC(Unity check)为0.94。垂直方向作用力取686.7 kn,最大杆件UC为0.95,由此可知导管架底部套筒及连接结构杆件的最大UC值均小于1.0,因此套筒及连接结构杆件均符合要求。

图7 导管架扶正、对接分析

图8 导管架扶正对接过程的横、纵倾角度及离泥面间隙

导管架在百米级水深对接井口基盘导向柱作业,除了考虑环境条件的限制及作业窗的选择外,水中对接安装的实时观测监控也是一个高风险点,因此如何设计制定便于水下对接的辅助观测活塞及对接方案也是控制风险的重要措施。

在导管架对应井口基盘低导向柱的套筒内部,设计专门筒形活塞,直径Φ 1 067 mm,高度2 000 mm,并在活塞外部用黄色油漆标记刻度,便于水下读数。在基盘导向柱对接过程中,随着低端导向柱的插入套筒,其套筒内部活塞会被向上顶移,从而成功实现动态可视化,可通过基盘导向柱顶出活塞的标记刻度判断导管架的座底程度。另外活塞顶端通过铁链连于套筒外壁,内部点焊于套筒内壁,避免活塞掉落,防止铁链损伤ROV、跌落海底影响导管架座底水平度或后续井口作业。图9为对接过程辅助活塞的运动轨迹示意。

图9 辅助活塞对接过程运动轨迹示意图

三维模拟仿真技术[6]在导管架与井口基盘对接过程也起到了至关重要的作用。导管架桁架结构纵横交错,且结构杆件上设置阳极繁多,ROV移动进入/出导管架内部引导导管架与井口基盘导向柱对接难度、风险系数较大,仿真模拟ROV进出导管架观测路径及导管架水下套基盘过程,给人以直观印象,反复对比选择最优路线,防止ROV迷路、绕线情况出现,有助于操作人员对导管架内部结构的预判及熟悉,获取导管架水下运动及干涉状态,更好的规避风险。图10表示仿真模拟ROV水下观测路径。

图10 三维仿真模拟ROV观测路径图

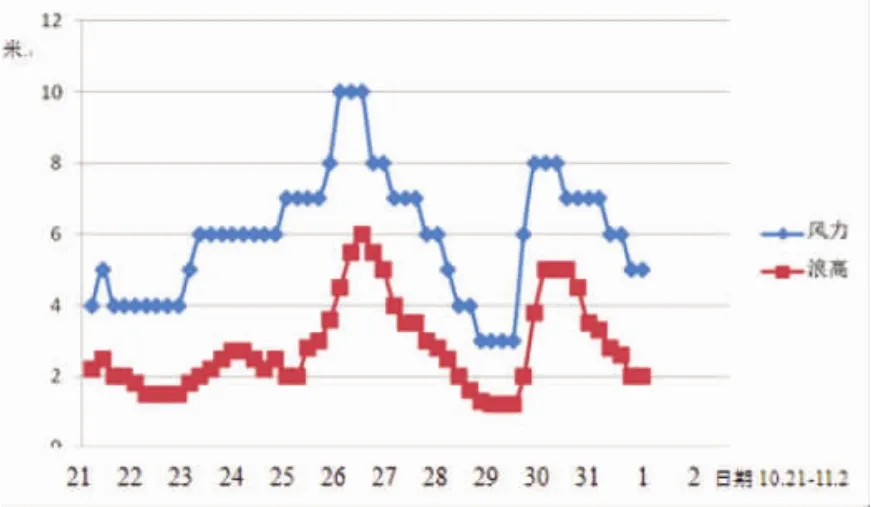

图11 施工气候窗风、浪统计图

3.3 导管架与井口基盘对接海上应用

WHPC导管架海上安装窗口正逢10—12月,此时南海冬季风盛行期,海域冷空气频繁,强度大,环境条件恶劣,尤其导管架安装过程高精度对接井口基盘对海况要求格外严苛[7]。因此导管架安装过程有利海况条件的选择更是保证导管架顺利对接的基本条件。图11为现场风、浪统计。

图12 导管架与导向柱的对接模拟分析图

导管架海上安装前,对预安装的井口基盘复测,以便有足够时间整改问题项。复测内容大致包括:井口基盘相对于海床的高程、井口基盘的水平度、井口基盘导向柱的垂直度、井口基盘导向柱间距、井口基盘有无其他异常情况、导管架套筒的相对位置、导管架就位处的海床有无钻井留下的水泥层及水泥层的分布、面积、厚度等[8]。在导管架安装前1~2 d,利用ROV对上述情况再进行调查,进一步确认。图12模拟导管架与基盘实际对接过程。

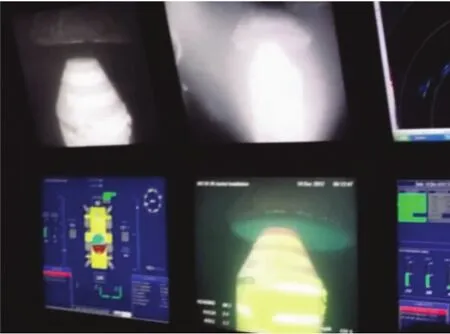

图13 ROV引导井口基盘对接图

导管架吊装扶正后,“蓝鲸”绞船至就位位置,ROV下水复测基盘坐标位置,利用1至2台观测型ROV水下引导导管架套筒直接套在井口基盘导向柱上,具体步骤如下:根据DGPS测量结果,确定水下基盘的大概位置,浮吊将导管架旋转至井口基盘位置上方,ROV下水找到基盘,观测导管架下放情况,缓慢下放导管架,在ROV的引导下将导管架套在基盘上并坐底,如图13所示ROV引导导管架水下对接安装井口基盘。

4 结论

导管架对接水下井口基盘较常规导管架施工难度大,风险系数高,尤其南中国海冬季海域环境条件恶劣,制定施工方案应根据具体的结构形式、施工现场的情况、安装气候窗、现有的装备资源等条件有针对性地选择工艺方法。结合文昌WHPC导管架,给出了导管架套接井口基盘的关键技术分析,得出如下结论和建议:

(1)综合公司大型作业船舶能力分析,参考DNV及API规范,结合以往导管架安装作业气候窗,给出了WHPC导管架海上安装的环境条件,并进行详细设计沟通,根据碰撞极限虚拟允许的对接的海况条件,评估在安装季节进行导管架下水就位的可操作率大于50%,满足常规的气候窗要求。

(2)文昌WHPC导管架采用平吊入水、注水扶正、对接井口基盘方式就位,整个过程进行了数值分析和计算,其关键参数和数值模拟结果均满足设计要求。

(3)详细设计阶段安装设计提前介入,校核基盘导向柱、导向套筒及临近结构刚性强度,使其满足安装要求。导向柱高度增加,以防安装过程中可能发生的碰撞造成结构的损坏,避免导向失效,保证安装就位位置的准确。

(4)导管架低端套筒内预安装辅助观测活塞,可实现对接安装过程的动态可视化。且水下基盘插尖标注刻度,便于海上安装工作操作。

(5)施工过程需增加对现场风、浪、流的实时测量,确保环境条件满足要求。导管架套基盘过程中增加对导管架垂直度的监控,选择装备能力较强的ROV施工,选用相关经验丰富的ROV操作者。

[1]阎廷松.惠州21-1导管架的海上安装[J].海上工程,2010(3):38-42.

[2]London Offshore Consultants,Inc.(LOCMarine WarrantySurveyor)Guidelines for Marine Operations[S].1997.

[3]樊之夏.深水导管架安装研究[J].中国海洋平台,2003,18(2):27-29.

[4]刘竞,刘锦昆,李喆,等.新型水下井口基盘模型试验及数值分析[J].中国海洋平台,2009(4):33-37.

[5]杨晓刚.导管架与基盘导向桩的对接数值模拟分析技术[J].中国海上油气(工程),2001(2):17-22.

[6]侯金林.平湖油气田钻井基盘和井口回接辅助结构[J].中国海上油气(工程),2000(2):15-17.

[7]黄凯文,段泽辉,顾纯巍.吸力桩式水下钻井基盘安装技术研究[J].石油钻采工艺,2007(6):22-23.

[8]韩士强,魏佳广,刘吉林,等.文昌19-1N油田导管架安装技术[J].海洋工程,2014,32(5):85-92.

Gordian Technique Research and Engineering Application of the Docking Between Deep-water Jacket and Underwater Wellhead Template

WEI Jia-guang,HAN Shi-qiang,LIU Ji-lin

Offshore Oil Engineering Co.Ltd.,Tianjin 300452,China

In order to meet the needs of deep-water oil field exploration schemes,the pre-drilling method is developed based on wellhead template used in oil field,and then the jacket docking wellhead template is installed,which can effectively shorten the cycle of offshore oil exploitation and the period of investment return, while reducing the engineering costs of offshore installation and saving the overall development costs of oil field. But the docking of deep-water jacket and underwater wellhead template is featured by difficult installation,high risk and high position accuracy.The docking for deep-water jacket and underwater wellhead template has become a key problem to be resolved.With theoretical analysis and WC19-1 WHPC jacket installation,this paper introduces the application of docking during jacket and wellhead template installation.During WHPF jacket installation,the reliability of docking scheme for jacket and template has been successfully verified.The results of this study will serve as a reference for the implementation of similar deep-water jacket installation projects.

deep-water jacket;offshore installation;wellhead template;docking

P751

A

1003-2029(2017)02-0095-06

10.3969/j.issn.1003-2029.2017.02.016

2016-11-15

魏佳广(1986-),男,工程师,主要从事海洋石油平台等设施安装设计及相关技术研究工作。E-mail:weijg@mail.cooec.com.cn