砷的管理和稳定化

谭春梅 摘译

(云南铜业股份有限公司冶炼加工总厂, 云南 昆明 650102)

国外工程技术

砷的管理和稳定化

谭春梅 摘译

(云南铜业股份有限公司冶炼加工总厂, 云南 昆明 650102)

砷是一种化合物,没有显著的市场价值,但由于环保和工艺技术的原因,需要从矿石、精矿和其它工艺溶液中脱除砷。奥图泰(Outotec)最初开发了一种部分焙烧高砷硫化物精矿的脱砷工艺。在该工艺中,砷在气相中得到挥发,并从固体产物(焙砂)中分离出来。若采用湿法回收砷,需要对工艺烟气进行骤冷处理,废水处理工厂需要对砷进行稳定化处理。奥图泰(Outotec)开发了砷酸铁沉淀工艺,从湿式气体净化系统的废水中产出稳定的砷残渣。如果生产合理,产出的铁基沉淀物能够满足通常的填埋要求。采用不同的浸出方法研究了沉淀渣中砷的溶解行为特点,讨论了奥图泰(Outotec®)砷酸铁工艺的典型流程,结果表明,合理的工艺控制和次序对产生能够满足填埋处置要求的含砷废物很重要。

砷; 焙烧; 砷酸铁; 稳定化

0 导言

自然界存在着各种含砷矿物。硫化铜矿石通常与矿物形态密切相关,例如:硫砷铜矿(Cu3AsS4)和砷黝铜矿(Cu12As4S12)。硫砷铜矿石和砷黝铜矿石的选矿通常包含浮选法。然而,由于砷是铜矿物本身的一个主要成分,因此这种方法并没有脱砷,而是将砷富集在铜精矿中。阳极铜中砷含量的许可范围通常≤0.25%,否则将对电解精炼工艺中的阴极铜质量有负面影响。

矿石中发现的另一种含砷矿物是毒砂(FeAsS)。通过抑制毒砂,选择性浮选铜矿物能够避免铜精矿中存在毒砂。还发现毒砂与金矿石伴生,使得金精矿在氰化浸出过程中变得难溶,从而降低了浸出率。

通常,焙烧法是精矿脱砷采用的一种预处理工艺。由于砷和铜存在于同一种矿物中,采用浮选设备不能有效脱砷。对于金精矿的处理而言,焙烧工艺不仅用作脱砷,而且还用作矿石的预处理,以进一步提高浸出率。焙烧产物称为焙砂,可以采用传统工艺对这种焙砂产物作进一步处理,砷没有任何负面影响。在焙烧过程中,砷在气相中挥发,须采用气体净化方法回收砷。如果采用湿式气体净化法,需要对工艺气体进行骤冷处理,并将高砷废水送往废水处理厂进一步处理,砷在废水处理厂得到稳定化处理。

高砷废水处理工艺的选择主要取决于工艺溶液中砷的形式、以及沉淀渣的形式和稳定性。为了从高砷废水中脱除砷,石灰沉砷是最直接、最经济的方法之一。然而,所产生的钙- 砷混合物的稳定性没有砷酸铁的稳定性好。通过精确控制砷酸铁的沉淀,可明显提高残渣的稳定性,同时也可通过美国环境保护署(EPA)关于毒性浸出方法(TCLP)的试验。

对于稳定废水中砷的方法,砷酸铁沉淀法是一种已经被确认且得到广泛应用的方法。然而,最终固体残渣的稳定性总是不能保证,这通常与不适宜的工艺控制、设备及工艺配置有关,条件不理想,使得稳定砷酸铁的反应不充分,产生的治理废水中砷的浓度不够低。奥图泰(Outotec®)砷酸铁工艺已经开发了多年,就是为了在这些问题上优化全流程工艺。此外,已开发出的主工艺通过单独的修正步骤,进一步降低了处理后废水中的砷含量,所采用的方法,如吸收法或电凝固法,适用于各种情况。

1 脱砷焙烧和焙砂质量

含砷物料的脱砷焙烧或部分焙烧工艺的优点在于,砷可以富集在一种特别设计的气流中以便进行砷的处理和稳定化。脱砷焙烧是一种放热的火法冶金工艺(产生热量),在这种工艺中,物料进行化学反应,以满足后续工艺步骤的要求,焙烧不涉及物料的熔炼或制粒。在脱砷焙烧过程中,焙烧炉中的精矿得到部分氧化,确保了有效脱砷,产物为挥发性氧化物和硫化砷混合物。在脱砷焙烧过程中,因为形成了大量的三价铁,因此,控制磁性铁形成的氧势至关重要,也就是说,必须避免赤铁矿的形成,因为赤铁矿会降低除砷效率。

当形成赤铁矿时,物料中的砷会反应生成稳定的砷酸铁,进入最终焙烧物料中。通过这种焙烧工艺,精矿中的砷进入气相中。采用干法或湿法对气相进一步脱砷。精确设计的生产焙烧工艺能够将焙砂中的砷含量降低到~0.30%,或者更低水平。

大多数处理铜精矿的现代化焙烧工艺是在流化床中进行的。奥图泰工艺设计工作的原则是根据现场情况,与工艺流程有关条件(例如:产量、颗粒尺寸、砷含量和硫含量),为用户开发出一种定制的工艺方法。图1显示了奥图泰脱砷焙烧工艺流程以及砷的湿式气体净化系统。

图1 奥图泰部分焙烧工艺处理含砷物料以及湿法回收砷的工艺

砷的回收发生在湿式气体净化系统的第一部分。对烟尘含量低的工艺气体进行骤冷,并且对砷酸雾进行净化:

•在文丘里洗涤塔系统中对热气进行骤冷处理,文丘里洗涤塔由一台骤冷器和一台径向洗涤器组成。当细粒状焙砂和工艺气体中的砷几乎全部进入洗涤塔溶液中时,气体与水达到饱和状态;

•在填料冷却塔中冷却工艺气体;

•最后采用湿式静电除尘器去除少量的超细焙砂和硫酸酸雾;

•进一步处理净化后的工艺气体,生产硫酸;

•含砷废水送往废水处理厂进行处理,转化成稳定的砷酸铁。

奥图泰部分焙烧工艺处理含砷精矿的参考文献很长,这也说明该项技术已经开发了很多年了。由于新矿石的性质普遍较为复杂,随着分布元素含量的增加,这项技术正在改进。

2 智利国家铜业公司位于MMH铜矿的焙烧工厂

下面的图2至图4显示了智利国家铜业公司(Codelco)位于MMH铜矿靠近卡拉马(Calama)的奥图泰焙烧工厂,图中显示了焙烧工厂、气体净化系统和酸厂的部分概貌,照片拍摄于2013年7月。

图2 MMH铜矿焙烧工厂,朝南

3 高砷废水的处理

很多湿法冶金工艺都会产生含砷废水,在处理含砷物料的冶炼厂和焙烧工厂中也常见这种含砷废水,此时砷通常在气体净化阶段溶解。根据物料中砷释放过程以及处理的物料中砷的存在形式,砷可以三价砷(As3+)或五价砷(As5+)的形态存在。在冶金应用领域,砷通常以酸性形式(如H3AsO3或H3AsO4)存在于水溶液中。在可溶性金属中,砷是个例外,这是因为,在湿法冶金工艺中,砷以含氧阴离子的形式存在,而不是以阳离子形式存在,因此,在废水处理中,需要单独考虑脱砷的问题。

图3 MMH铜矿的气体净化工厂和污水处理工厂

图4 MMH铜矿的干燥塔和酸厂

在采矿和冶金行业中,最常见的废水脱砷方法包括以下关键工艺:

•钙沉淀法(Ca3(AsO4)2或Ca3(AsO3)2);

•减式砷酸铁沉淀法(FeAsO4·Fe(OH)3) ;

•臭葱石沉淀法(FeAsO4·2H2O);

•硫化物沉砷(As2S3);

•吸收法;

•凝固法;

•离子交换法;

•膜分离法;

•生物沉淀法。

除了经济和环保方面的考虑外,对于每一个个案,选择最可行脱砷工艺取决于砷的氧化状态。例如:铁混合物沉砷需要的砷是五价砷。对于某一个案,选择最可行工艺的主要技术问题如下:

•可接受的含砷废物的形式;

•含砷废物数量的限制;

•含砷废物的长期稳定性;

•砷和其它混合物的进、出口浓度;

•废水终端pH值的要求;

•砷的氧化状态(决定了氧化要求);

•可用的氧化剂(如空气/氧气、空气氧气混合物、SO2、H2O2、O3);

•可用的铁(铁盐) ;

•有效热量;

•有效压力。

3.1 砷酸铁化合物的脱砷

可以采用三价铁从溶液中沉砷。形成砷酸盐(FeAsO4·Fe(OH)3)或者臭葱石结晶(FeAsO4·2H2O),这取决于沉淀条件。在发生沉淀前,需要将砷氧化成五价砷形式。这意味着需要一个氧化步骤,采用的氧化剂诸如:空气/氧气、空气氧气混合物、SO2、H2O2、O3。在最佳pH值4~9范围内,生成碱式砷酸铁沉淀。然而,形成臭葱石沉淀需要更可控的pH操作窗口。通常用石灰石、石灰或苛性碱进行中和,取决于用途和对残渣纯度的要求。过程中铁以二价铁或三价铁的形式加入。

碱式砷酸铁沉淀中铁的配比通常设定为Fe∶As比在4~10之间,然而,对于臭葱石沉淀,这个比率几乎是理论配比(接近1)。通常铁的配比量高,废水中砷的浓度可以更低,但同时也会增加化学品的消耗和含砷废料的产量。

根据操作工艺,采用铁化合物进行沉淀后,残余砷浓度通常能够达到1 mg/L。近期研究报告表明,采用砷酸铁沉淀工艺后,砷浓度低于1 mg/L。为了进一步降低砷的浓度,还需要采取修正的工艺步骤。进一步降低砷浓度的有效方法有:吸收法、电凝固法、离子交换法以及化学共沉淀法。当与主要的砷酸铁处理工艺合理结合时,采用这些方法能够保持残渣的稳定性,同时处理后的最终可溶性砷浓度也降低了。

砷酸铁沉淀产生的固体残渣比相关的钙- 砷沉淀渣更为稳定。根据Fe∶As比,正确控制氧化和沉淀条件,砷酸铁沉淀通过了美国环境保护署(EPA)关于毒性浸出方法(TCLP)中测试砷的极限值5 mg/L。

3.2 奥图泰(Outotec®)砷酸铁工艺

奥图泰(Outotec®)砷酸铁工艺已持续研发了多年,以优化最终固体残渣的稳定性和处理废水中的砷浓度。工艺研发的关键因素与工艺控制、设备设计和优化工艺组合有关,使反应达到即生成稳定性的砷酸铁,又产出砷浓度低的废水。图5显示了奥图泰(Outotec®)砷酸铁工艺的一般流程。

图5 奥图泰(Outotec®)砷酸铁工艺

为了取得良好的工艺操作和实现工艺的可靠性,需要采用下列主要工艺步骤和设备。

3.2.1 高质量的废水混和

为了产生工艺用的流量均匀的废水,需要高质量的废水混和,才能稳定工艺操作。废水混和采用可预测的工艺操作,有助于最大限度降低化学品的消耗量,并且从工艺中产出稳定的最终产品。尤其是在脱砷工艺中,测定废水pH值、砷浓度和硫酸浓度至关重要。这样可确保操作顺利,产出高品质和均匀的固体渣,并且废水含砷量低。在应用相同的脱砷工艺处理几种废水时,尤其要强调废水混和的重要性。

3.2.2 反应槽和搅拌槽的选择

仔细选择那些设计用于沉淀工艺的反应槽和搅拌槽,允许颗粒长大,结垢最少,同时又确保有效的传质。沉淀工艺选择的反应槽和搅拌槽,应该在有限的剪切力条件下进行温和搅拌,使颗粒生长均匀而快速。对于砷酸铁的稳定性而言,关键点是优化和控制氧气的传质,因为砷和铁的彻底氧化是产出稳定的砷酸铁沉淀的关键。

奥图泰(Outotec®)已经研发出专有的、可以优化环境的、用于砷酸铁沉淀工艺的OKTOP®搅拌槽,通过强化反应动力和颗粒生长,同时又优化氧气分布和传质,因此氧气的利用率也提高了。

颗粒的生长会进一步受固体循环的影响和控制,在多数情况下会产生较大颗粒,颗粒尺寸的分布也很窄。控制颗粒的生长是必要的,在随后的固液分离工艺步骤中,将最终决定固体沉淀的脱水性能。

3.2.3 定制的澄清槽

定制的澄清槽可以快速和彻底地沉淀固体产物,从工艺步骤中排出无固体的废水。复杂的给料设计、耙系统、合适的絮凝剂和絮凝剂计量对有效控制工艺非常重要,这样可以得到理想的底流密度和溢流澄清度。

3.2.4 过滤机高效脱水

正确选择过滤机类型,将使固体产物有效脱水,从而缩短了返回工艺的水循环周期。同时,选择合适的过滤机,可以使残渣总体水分降低几个百分点,也加快了工艺中的水循环,产出易于处理的物料。对特定的应用选择什么样的过滤类型最佳,要视情况而定。在其它因素中,过滤类型的选择将取决于工厂全面的水平衡。例如,采用的过滤技术如果带风干步骤,可脱除额外的水份,水的回收率更高。

3.2.5 复杂的工艺控制和工艺自动化

为了确保所有工艺阶段和相关设备联动运行顺利,同时通过形成稳定的砷酸铁沉淀及后序的固液分离,实现高效脱砷,需要采用复杂的操作和控制原理。可预测的工艺控制系统是运行成功的良好基础。为此优先考虑在线分析仪,可提供废水参数变化的直接信息,如:酸和砷的浓度。根据这些废水输入值,小心控制化学计量也很重要。

3.2.6 修正步骤进一步降低残砷浓度

工艺处理后的残砷浓度通常达到1~3 mg/L的水平。依照全面生产用水的管理,该砷浓度水平还不足,例如需要将废水直接排放时。在奥图泰(Outotec®)砷酸铁工艺中,为了进一步降低砷浓度,另外还需要一道修正步骤。通常修正步骤可考虑吸收法和电凝固法。通过在整个工艺流程中合理结合这些步骤,可保证产出一种全面稳定性的含砷渣。

3.3 正确的工艺控制对砷酸铁沉淀渣稳定性的影响

在欧盟地区,砷残渣的稳定性试验采用了欧洲标准化委员会(CEN)的浸出标准试验(EN 12457-3)。废弃物稳定性和填埋分类的常用标准是类似美国环境保护署(EPA)规定的毒性浸出(TCLP)试验方法(EPA方法 1311),全球采用的方法略有不同。通过比较浸出试验结果与欧盟废弃物的法定标准,或美国环境保护署(EPA)方法 1311的标准与试验结果对比,当试验结果低于标准浓度值时,固体废弃物就“通过”了测试。当与标准对比时,如果废弃物中砷或其它元素浓度值太高,则不允许填埋废物。意味着,要将这些废物填埋或曝露于其它地方,在环保方面行不通。因此,砷处理工艺产生废弃物的稳定性须得到认可,这点非常关键,否则,这种砷处理工艺就是不可持续的方案。

当沉淀工艺没有得到较好的控制时,就不能始终确保砷酸铁沉淀废物的稳定性。砷未彻底氧化和钙基砷沉淀渣形成的关系证明了这点。在砷酸铁工艺中,当没有控制好pH值时,在最佳pH值4~5时,钙砷化合物开始形成,或者,在进入砷酸盐工艺的最后中和阶段(pH 8~10)之前部分砷还没有氧化。

为了证明工艺控制对固体稳定性的影响,在不可控和可控制的氧化条件下,开展了砷酸铁工艺的试验,以确保砷的彻底氧化。在两种试验中,采用了欧洲标准化委员会(CEN)和毒性浸出(TCLP)试验方法测试了砷酸铁固体物的固体稳定性。

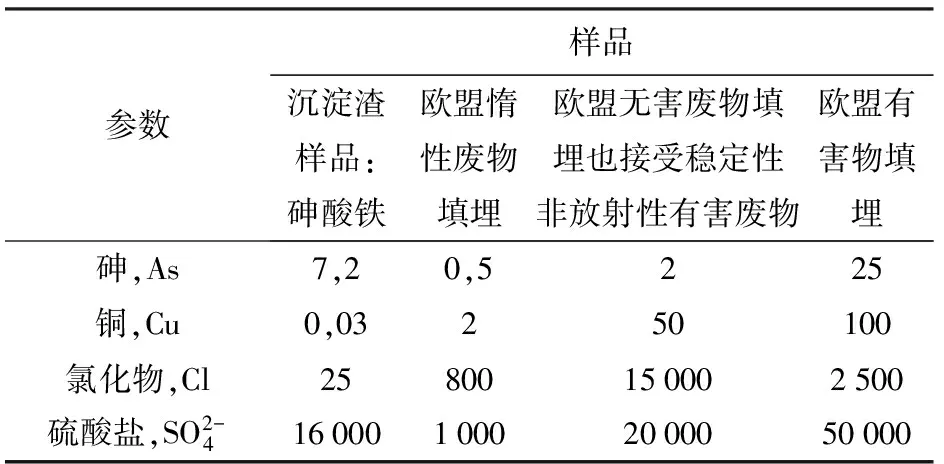

在两种情况下,采用欧洲标准化委员会(CEN)和毒性浸出(TCLP)方法所进行的稳定性试验结果证明了砷彻底氧化和pH值控制的效果,确保了所产生的砷酸铁固体物质的稳定性。表1显示了CEN(EN 12457-3)方法的试验结果,表2显示了TCLP(EPA方法1311)试验结果,对象为第一试验系列的固体物质,其氧化条件不可控,氧化不充分。在欧洲标准化委员会(CEN)砷浸出试验中,结果是41 mg/kg,超过有害废物填埋的最大值:25 mg/kg。毒性浸出(TCLP)的砷浸出试验结果类似,为13 mg/L,极限值为5 mg/L。这意味着,根据欧盟和美国立法规定,这些固体物质无法填埋,如果要达到填埋标准,必须提高固体稳定性。

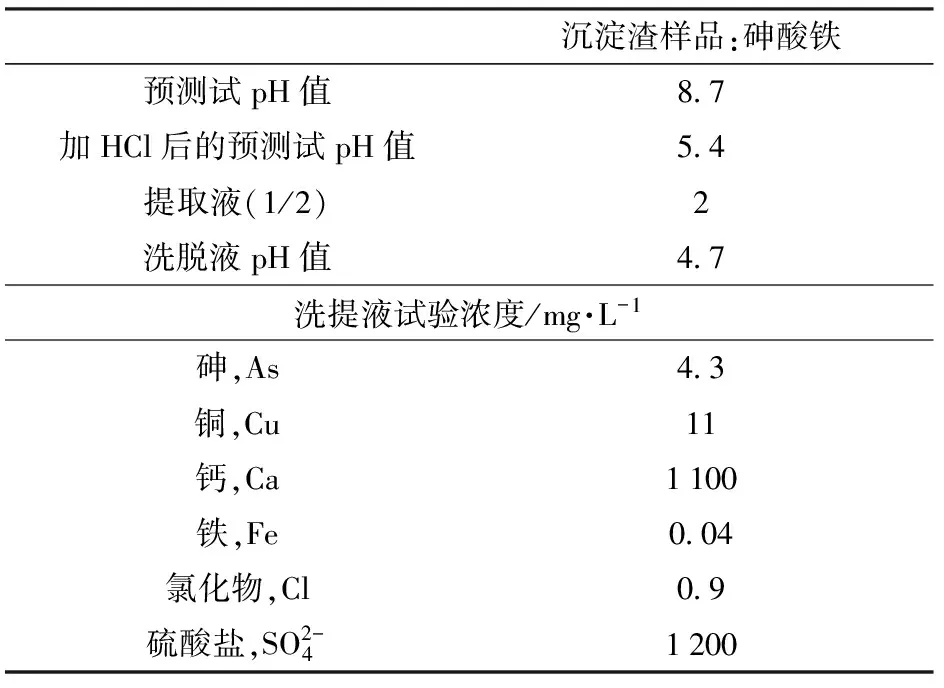

在砷酸铁工艺中,砷被可控制氧化,固体稳定性较好。表3为CEN方法的试验结果,表4为第二试验系列的固体物质的TCLP试验结果,在这些试验中,砷被彻底氧化。在欧洲标准化委员会(CEN)砷浸出试验中,结果是7.2 mg/kg,低于有害废物填埋的最大值:25 mg/kg。毒性浸出(TCLP)的砷浸出试验结果类似,为4.3 mg/l,极限值为5 mg/l。这意味着,根据欧盟和美国立法规定,这些固体物质可以填埋,砷处理工艺产生的固体物质可以按环保可行的方式处置。

表1 稳定性不合格的砷酸铁固体稳定性CEN试验结果 mg/kg

表2 固体稳定性不合格的砷酸铁固体稳定性TCLP试验结果

表3 固体稳定性合格的砷酸铁固体稳定性CEN试验结果 mg/kg

表4 固体稳定性合格的砷酸铁固体稳定性TCLP试验结果

4 结论

奥图泰脱砷焙烧或部分焙烧工艺是一种被认可的含砷物料处理方法,通过将砷富集在一种专门设计的气流中及采用奥图泰(Outotec®)砷酸铁工艺处理砷,砷最终以稳定的砷酸铁形式固化。采用安全方法生产优质的终端产品和稳定的砷沉淀渣极其重要,应该充分了解砷处理的全流程,而不是仅仅优化具体的单元过程。

砷的整个加工流程以生产稳定的砷酸铁为终极目标,需要充分了解给入的废水及工艺的控制和调节能力,从而产出可达到当地废弃物处置标准的砷沉淀渣。

略)

苏 平 校对

Arsenic management and stabilization

Translated selectively by TAN Chun-mei

Arsenic is a compound that has no significant market value, but that needs to be removed from ores, concentrates and other process streams because of environmental or process technical reasons. One example of a removal process is partial roasting of high-As sulfide concentrates, originally developed by Outotec. In this process the arsenic is volatilized in the gas phase and thus separated from the solid material, i.e. the calcine. If the arsenic is recovered by wet methods the process gas is quenched and all arsenic needs to be stabilized in the effluent treatment plant. Outotec has developed ferric arsenate precipitation as a method to produce stabile arsenic residues from wet gas cleaning effluents. Iron based precipitates, when correctly produced, can meet typical landfill criteria measured with different types of leaching methods meant for characterizing the arsenic dissolution behavior from the precipitates. A typical flow sheet of Outotec®Ferric arsenate process is discussed with results showing the importance of correct process control and sequence on producing arsenic containing waste that can meet the landfill disposal requirements.

arsenic; roasting; ferric arsenate; stabilization

谭春梅(1967—),女,云南曲靖人,硕士,教授级高工,云铜公司冶炼加工总厂负责翻译组织工作。

2016-- 06-- 22

TF811

B

1672-- 6103(2017)02-- 0001-- 06