膜分离法油气回收现状分析与对策

李红伟,邓 迪,史宇科,苏永帅,孙小兵,王 侃

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471012)

膜分离法油气回收现状分析与对策

李红伟,邓 迪,史宇科,苏永帅,孙小兵,王 侃

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471012)

介绍了膜分离法油气回收技术的工作原理和工艺控制过程,分析了油气回收装置运行过程中存在吸收剂含水率高和夏季吸收剂温度高的问题,通过引进柴油低温临界吸收技术和膜前增加分水装置等措施,提出装置运行优化方案。在低能耗、低成本的基础上彻底解决现有油气回收装置运行瓶颈,提高油气回收装置平稳率和VOCs(挥发性有机化合物)废气回收总量,确保装置尾气浓度达标排放。

油气回收 吸收剂 低温临界吸收 气液分离器

某石化企业两套膜分离法油气回收装置采用的是以膜技术为核心的有机蒸汽回收技术,设计处理能力分别为250 m3/h和880 m3/h,吸收处理苯、石脑油、汽油等充装过程中挥发的油气。2010年投用以来,两套设施投用初期采用的吸收剂是成品柴油,装置运行平稳,累计运行时间超过15 000 h。由于成品柴油对两套油气回收装置供应紧张,后改为来自二催化中间柴油。两套装置运行过程中,因吸收剂温度高和含水率高,经常出现真空泵、压缩机运行温度高造成装置连锁自停,油气回收平稳率和油气回收效果降低。

国家环保部门对VOCs(挥发性有机化合物) 废气的治理力度不断加大,依据GB 31570—2015 《石油炼制排放标准》,非甲烷总烃质量浓度由原来的25 g/m3降低到120 mg/m3,苯由原来的12 mg/m3降低到4 mg/m3,该标准于2015年7月1日开始实施。所以,分析油气回收过程,彻底解决油气回收现有运行瓶颈非常迫切。

1 膜分离法油气回收工艺简介

装车过程中挥发出的油气/空气的混合物(简称:油气),以微负压力经过密封管线集中并送入膜分离法油气回收装置中。

进入膜分离法回收系统中的油气,经液环压缩机加压至操作压力(通常约为0.23 MPa)。液环式压缩机使用柴油密封,形成非接触的密封环,可吸收一部分气体压缩产生的热量。压缩后的气体与柴油一起进入喷淋塔中部。在塔内通过切向旋流可将液体与压缩气体分离。

油气在塔内由下向上流经填料层与自上而下喷淋的柴油对流接触,柴油会将大部分油气吸收,形成富集的柴油。富集的柴油经回液泵送往三联合加氢装置。剩下的油气经塔顶流出后进入膜分离器。

真空泵在膜的渗透侧产生真空,以提高膜分离的效率。膜分离器将油气分成两股——含有少量烃类的截留物流和富集烃类的渗透物流。净化的截留物中烃类的质量浓度低于25 g/m3,苯的质量浓度低于12 mg/m3,满足排放标准,可以直接排入大气。

贫油自二催化装置馏出口经463号管线进油气回收装置的贫油泵加压后,分为三路,一路直接进入吸收塔,两路进入液环式压缩机与油气一起进入吸收塔。富油自吸收塔底流出,经富油泵加压后再回到463号管线,送往三联合加氢装置。

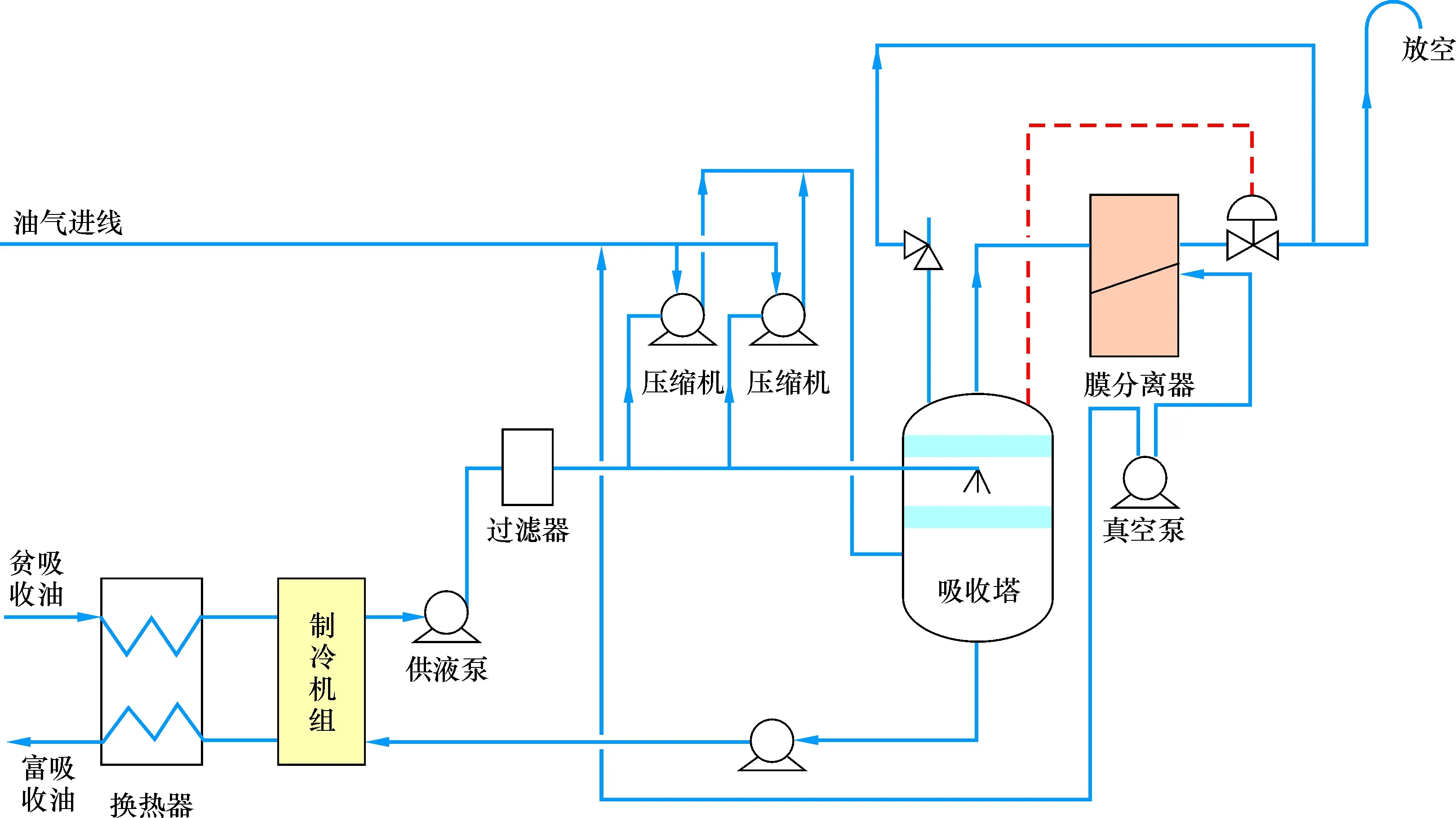

渗透物流循环至装置入口,与收集的油气相混合,进行上述循环。膜分离法油气回收系统流程见图1。

2 油气回收运行过程中存在的问题

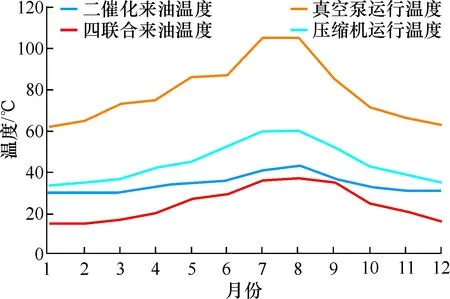

2.1 吸收剂温度高

油气回收装置吸收剂要求的温度是不超过35 ℃,而进入夏季二催化来油温度超过40 ℃,不

图1 膜分离法油气回收系统流程

能满足装置运行要求。2015年5月对油气回收进行了工艺调整,吸收剂采用大循环,即二催中间柴油直供四联合酸性水油气回收装置,再送至轻油车间油气回收装置,调整后柴油温度由原来的43 ℃左右降低到30 ℃以下,但是进入7—8月吸收剂温度屡次超过35 ℃。二催化出装置的柴油量约45 t/h,硫磺回收装置用量仅16 t/h,四联合出装置冷油(温度0 ℃)与剩余热油混合后温度升高,再加上长流程输送受外界气温影响,吸收剂到油气回收装置温度再次升高。装置运行过程中各参数温度曲线见图2。

图2 装置运行各参数温度曲线

2.2 油气回收吸收剂含水率高

装置原设计为成品柴油作为吸收剂,用以吸收挥发油气,回收油气以溶解于富油的形式被回收。前期装置使用成品柴油作为吸收剂,装置运行正常,排放尾气也达到了预期的效果,满足排放要求。由于成品柴油对车间供应紧张,后吸收剂改为二催化粗柴,水含量较高,柴油相对密度约845 kg/m3,而现场检测的柴油吸收剂相对密度为900 kg/m3。

油气经过吸收塔吸收后,水含量较大的蒸汽经过膜组件,在膜前至放空口和膜后至真空泵均产生了大量水约1~2 L/h,需要定期手动排出,对膜组件造成伤害。水进入真空泵导致润滑油乳化严重,油面上升, 油量计(油位计) 测量的油量值不准确。乳化后的润滑油一旦堵塞进油管,润滑油不能流入压缩机室,造成旋转体轴承干磨损伤。真空泵运行温度升高至105 ℃,造成装置连锁自停,使大量VOCs废气直接放空到大气中,危害职工身体健康,污染环境。

由于膜组件和真空泵均为进口设备,配件昂贵,大大增加了油气回收装置运行维护成本。

3 吸收剂温度高工艺技术处理措施

3.1 采用低温临界吸收技术

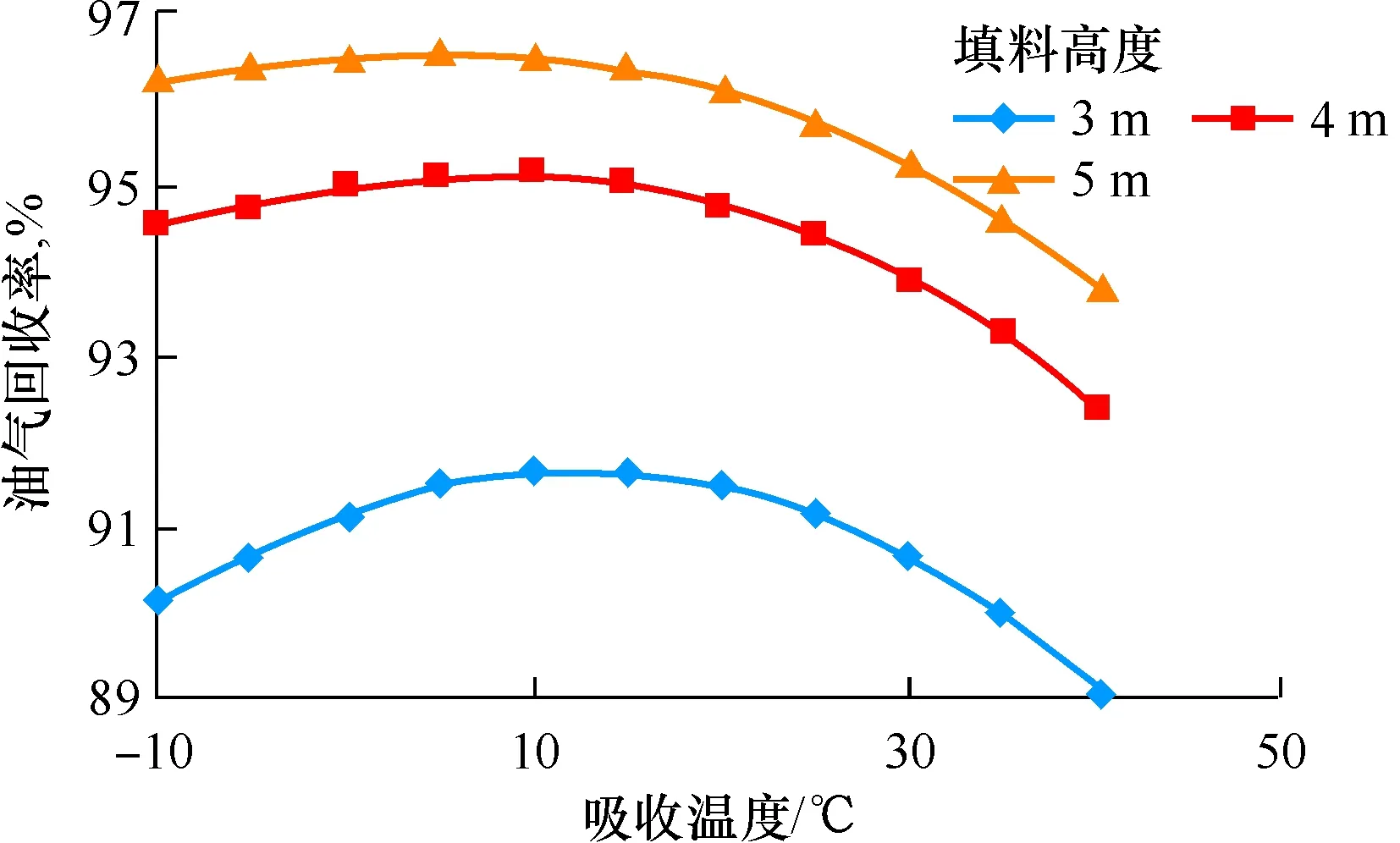

影响油气吸收效率的因素有油气组成、吸收剂性质、吸收塔填料层高度(或塔板数)、液气比、气速、温度和压力等。在影响油气吸收效率的诸多因素中,温度是提高柴油吸收油气回收率的关键。在压力101.325 kPa、填料高度3 m的条件下,液气比和吸收温度对油气回收率的影响见图3。在压力101.325 kPa、液气比150 L/m3的条件下,填料高度和吸收温度对油气回收率的影响见图4。可以看出,液气比越大,填料层越高,油气回收率越高,但受溶解度和柴油自身挥发性影响,填料层超过一定高度后油气回收率趋于不变;而且填料层越高,装置占地和造价越大[1]。

图3 液气比和吸收温度对回收率影响

从图3和图4还可以看出,柴油吸收温度过高、过低都不利于油气回收,最佳温度为0~15 ℃。

所以,在现有膜分离法工艺流程前加一组换热器和制冷机组,使柴油温度冷却到0~15 ℃,吸收剂既可以满足装置运行温度又可以达到最佳吸收效果,再结合膜组件对贫气进一步吸收,装置油

气处理能力有效提高,尾气排放浓度更低。

图4 填料高度和吸收温度对回收率影响

3.2 低温临界吸收工艺流程

柴油低温临界吸收油气回收技术工艺流程见图5。吸收剂经过换热、制冷机组冷却至最佳温度,从塔顶进入吸收塔,吸收剂与油气进行逆流接触,传质、传热;富吸收剂经过泵提升、制冷机组冷量回收出装置。油气在吸收塔内由下至上流经填料层,气体在流经填料层的过程中同时发生了冷却、冷凝和溶解,油气中的有机烃重组分经过冷却、冷凝后,以液态的形式混合在吸收剂中,未被冷凝的有机烃轻组分在吸收剂中发生溶解。油气中未被冷凝、溶解的少量有机组分经塔顶流出后进入膜分离器。膜分离器将油气分成两股——含有少量烃类的截留物流和富集烃类的渗透物流。净化的截留物中烃类的含量低于排放标准,可以直接排入大气。渗透物流循环至装置入口,与收集的油气相混合,进行上述循环。

图5 工艺流程

3.3 主要工艺设备及操作参数

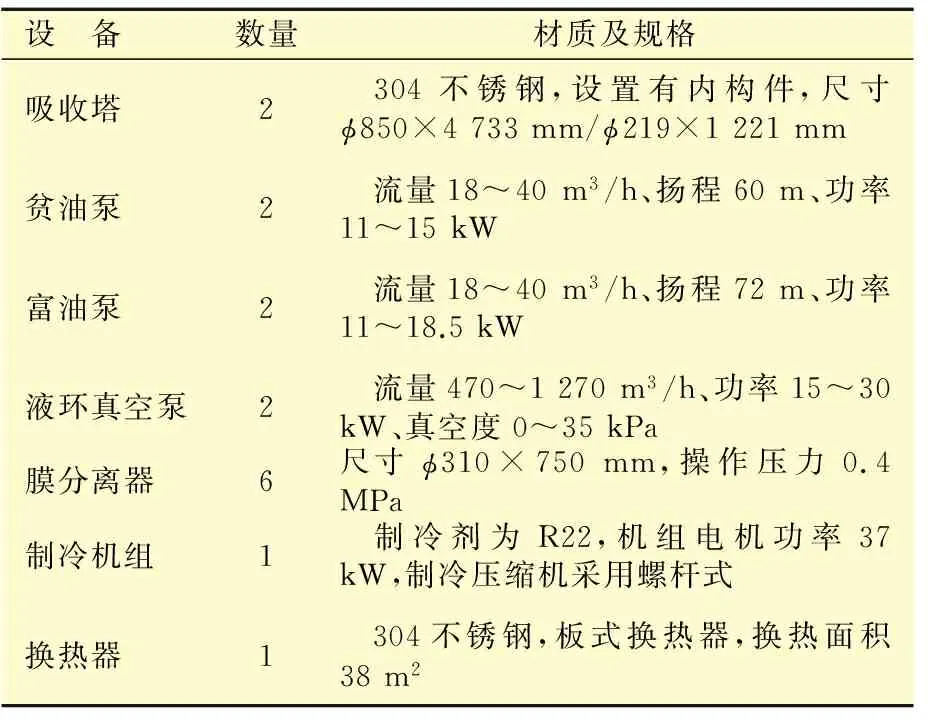

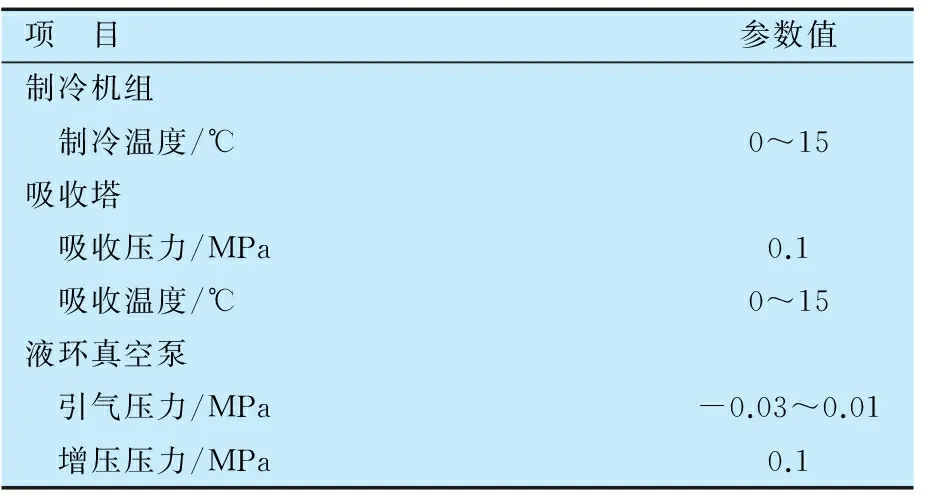

油气回收工艺中主要设备包括吸收塔、贫油泵、富油泵、液环真空泵、膜分离器以及新加的一套换热器和制冷机组。两套油气回收装置主要设备和设备操作参数分别见表1和表2。

表1 油气回收装置设备

表2 主要设备操作参数

4 吸收剂含水处理措施

解决目前吸收液含水问题,原计划在吸收液进油气回收装置之前利用T-01和T-02罐净化除水,但此种方案耗资大,而且效果存在不确定性,操作困难,可实施性不强。针对目前吸收液现状,脱水效果较好的改进措施是更换吸收塔丝网除雾器和在膜前增加分水过滤装置。

4.1 更换吸收塔顶除雾器

原吸收塔为了解决柴油造成泡沫携带的问题,在设计时增加丝网除雾器。但是在柴油含水的情况下,由于柴油泡沫颗粒大,而水雾颗粒小,去除柴油泡沫的同时,会在丝网内形成油膜,造成水汽的二次夹带。针对这种情况,需更换对柴油泡沫和水汽都有效的特制的丝网除雾器,有效去除3~10 μm颗粒的油雾泡沫和水汽,降低从塔顶出来的泡沫,从而减少水汽的二次夹带。

4.2 膜前增加分水过滤装置

装置现有油气分离聚结器,用于分离柴油油气中的柴油颗粒,过滤精度为0.01 μm,但柴油带水无法克服。在吸收塔出口增加分水器,有效过滤3 μm的水分子,并在分水器后串联油气分离聚结器。

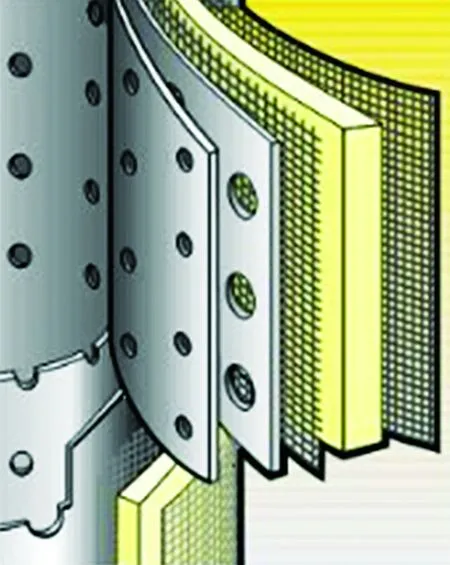

第一级为气液分离器(见图6),主要用于分离压缩空气、真空、管道气体中悬浮状液滴与凝结水,去除3 μm以上液体颗粒。分离出的水由底部的自动排水阀排出。最高干燥度为98%,最低压力降为0.5%。

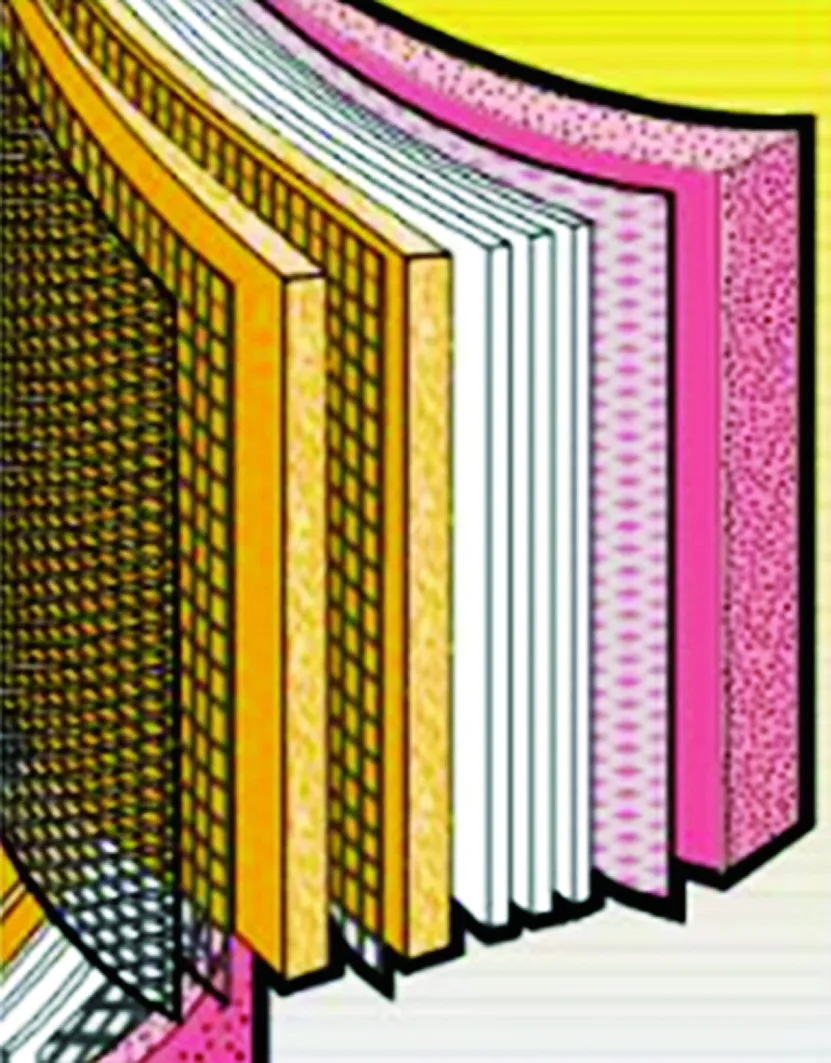

第二级为油气聚结器(见图7),去除0.01 μm以上油雾、水雾颗粒,滤芯由原来的3组增加为6组,增加有效过滤聚结面积,减少流速,增加停留时间,大大提高聚结能力,使过滤下来的柴油分离至滤材下端,并通过排油阀排出。对于目前水含量及油含量较大的状况将更加有效。每种滤芯都为两级过滤,实现四级过滤效果。

图6 气液分离器结构

图7 油气分离器结构

5 结 论

(1)通过以上优化措施,将彻底解决夏季吸收剂温度高、吸收剂含水的问题。同时,低温临界柴油吸收技术与膜分离技术复合工艺进一步提高了油气回收装置的处理能力,尾气排放浓度更低,油气回收率可达95%以上。

(2)油气回收装置平稳运行,可以有效回收油品装车过程中挥发的大量VOCs废气(如轻烃类、苯系物和有机硫化物等有害物质),减少了废气直接排放对大气的污染,大大提升了装置对VOCs废气的处理能力实现达标排放,改善了职工工作环境,消除了装车现场火灾爆炸隐患。

[1] 刘忠生,廖昌建,方向晨,等.柴油低温临界吸收油气回收技术的应用[J].石油炼制与化工,2013,44(8):37-40.

(编辑 张向阳)

Status Quo Analysis and Suggestions for Gasoline Vapor Recovery by Membrane Separation Method

LiHongwei,DengDi,ShiYuke,SuYongshuai,SunXiaobin,WangKan

(SINOPECLuoyangCompany,Luoyang471012,China)

Working principle and process control of membrane separation technology are introduced and the problems are analyzed, such as high water concentration in the absorbent and high absorbent temperature in summer during the operation of gasoline vapor recovery equipment. Optimization scheme of equipment operation is put forward through applying low temperature critical absorption technology of diesel oil and adding water separation device in front of the membrane. On the basis of low energy consumption and low cost, the bottleneck of existing oil and gas recovery unit is completely solved. Recovery rate of gasoline vapor and total recovery of VOCs (volatile organic compounds) are increased, which can ensure that tail gas of the equipment reaches the discharge standard.

gasoline vapor recovery, absorbent, low temperature critical absorption technology, gas-liquid separator

2016-12-13;修改稿收到日期:2017-03-10。

李红伟,工程师,本科,1991年毕业于郑州大学化学工程与工艺专业,从事油气储运管理。E-mail:dengdi_2008@126.com