烧结机机尾除尘系统的改造

烧结机机尾除尘系统的改造

朱树太(威海鑫山集团有限公司铁厂山东乳山264514)

叙述某烧结厂烧结机机尾除尘方式由原来的回转反吹扁袋除尘器改为气箱脉冲袋式除尘器的设计及工程实例。介绍原用除尘器的缺点及改造后除尘器的设计安装及运行数据和监测结果等方面的问题。改造后除尘系统已经运行一年,各项指标正常,运行良好。

烧结机机尾;回转反吹扁袋除尘器;气箱脉冲袋式除尘器

前言

威海鑫山集团有限公司铁厂有烧结矿生产线一条。本次除尘系统改造的除尘点主要有烧结机机尾、热矿破碎机和转运1#皮带机受料点。原用除尘器为回转反吹扁袋除尘器,在线清灰方式,吹下的粉尘有部分会被邻近的滤袋再次捕集,收尘效果一般。除尘管网设计不合理,再加上自1998年安装运行至今,部分壳体锈蚀腐烂,管道内积灰严重,除尘器除尘能力下降。生产区域内工作岗位粉尘污染严重,除尘烟囱排放频繁超标。

针对上述状况,对烧结机机尾除尘系统进行改造。要求改造后的粉尘颗粒物排放浓度<20mg/m3。

1 原有机尾除尘设备参数

1.1 除尘器处理风量:10200-15300m3/h。

1.2 引风机流量:17000-31000m3/h;全压:3800-2700Pa;电机:Y225S-4-37KW。

2 改造方案

根据资料,烧结机尾含尘浓度在6—10g/m3之间,最高可达15g/m3,而机尾粉尘中粒在1Oμm以下的烟尘占20%左右,一般除尘器极难捕集。通过对现场情况的调查分析,综合比较各种除尘器的优缺点,决定新上一台气箱脉冲袋式除尘器代替原有回转反吹扁袋除尘器。

重新设计安装除尘管网和集尘罩。新增卸灰系统,将布袋灰收集再利用。整个除尘系统的电气控制用PLC自动控制。保留原有除尘器立柱框架,旧物利用,以节省土建及立柱平台投资。

3 气箱脉冲袋式除尘器特点

气箱脉冲袋式除尘器是采用分箱室清灰的。清灰时,逐箱隔离,轮流进行清灰,即离线清灰。避免了在线清灰产生粉尘二次飞扬,提高了收尘效率,延长了滤袋的使用寿命。

4 改造内容

4.1 除尘工艺

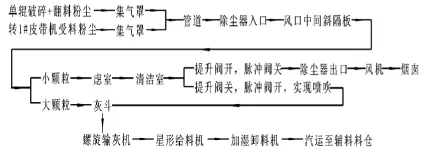

烧结机尾除尘共有三个尘源点,分别为翻车机翻矿点、热矿破碎点和1#转运皮带机受料点。综合考虑各受料点粉尘量,将翻车机翻矿点作为主要的粉尘排放点,此处除尘风量占大部分,除尘管道直径最大。除尘工艺流程图见图1。

工艺流程图(图1)

4.2 主要设计参数

(1)风机最大流量31000m3/h,按照预留25%的余量进行设计,选定除尘器的设备处理气量为25000m3/h;

(2)过滤风速:1.1m/min;

(3)设备阻力:1200-1500pa;

(4)出口含尘浓度≤20mg/m3;

(5)除尘器泄漏<2%,耐压等级:-5000Pa;

(6)过滤面积:379﹏;

(7)滤袋规格Φ130x2450mmx384条,材质为拒水防油涤纶针刺毡;

(8)电磁脉冲阀:21/2"淹没式,4个;

(9)气缸提升阀:阀板直径Φ725,气缸直径Φ100,4个;

(10)清灰压缩空气压力0.4MPa,耗气量1.2m3/min;

(11)清灰控制方式:定时控制、手动控制。

4.3 除尘设备

本次改造本着有旧利旧,节省投资的原则进行设计。

原有引风机和驱动电机设备情况良好,且满足使用要求,继续使用。原有除尘器立柱及爬梯改造使用,保留适用标高以下部分。

拆除原有除尘管道、集尘罩、原除尘器以及除尘器进出口管道。

新设计制作除尘器一套,除尘管网一组,集尘罩两个,彩钢抑尘房一处。

新除尘器由箱体、滤室、灰斗、排灰装置、支架和脉冲清灰系统等部分组成。

4.4 控制

除尘器控制使用PLC方式,定时喷吹清灰和手动清灰。

5 运行效果及测定数据

2015年l2月底,烧结机机尾除尘改造工程全部竣工投产。经稳定、正常生产运行3个月后,于2016年3月,委托市环境监测站进行了验收监测。测得粉尘颗粒物排放值为6.8mg/m3,达到设计要求,符合排放标准。

结语

将烧结机机尾除尘系统由原来的回转反吹扁袋除尘器改为气箱脉冲袋式除尘器后,新除尘系统运行至今,已经有一年多时间。设备一直运行平稳可靠,排放浓度<20mg/m3,满足使用要求,达到了改造目的。

气箱式布袋脉冲反吹除尘器用在烧结机尾除尘系统后,颗粒物达标排放,工厂环境和工人的工作环境都得到了改善。除尘系统产生的布袋灰,统一收集后,作为辅料进行二次混合烧结,即处置了除尘副产品—布袋灰,又节省了原材料。社会效益和环保效益非常突出。

[1]《脉冲袋式除尘器手册》张殿印王纯主编

[2]《除尘技术手册》张殿印张学义编著