卡车制动管路气流流动特性的数值研究

孙磊磊,李长青,王洁园

(1. 中国重汽集团济南商用车有限公司,山东 济南 250220;2. 91206部队,山东 青岛 266100)

卡车制动管路气流流动特性的数值研究

孙磊磊1,李长青1,王洁园2

(1. 中国重汽集团济南商用车有限公司,山东 济南 250220;2. 91206部队,山东 青岛 266100)

借助计算流体动力学软件Fluent 6.2.16对国产某重型汽车制动管路螺旋段内部气流流动特性进行数值模拟,探究了管内气流的速度和压力分布,并分析了入口压力对管内气流流动特性的影响。研究发现:流场内气流沿螺旋管轴心线作空间螺旋运动;流动过程中,气流的压力和密度降低,速度反之,在弯头区靠近外壁处形成局部高压;提高入口压力可以提高螺旋管的出口压力和气流的质量流量,但管路总压损失增大。

制动管路;数值模拟;螺旋运动;总压损失

螺旋管这一特殊管路结构在工业中有着非常广泛而重要的应用。在气压制动系统中,由于受到布置空间的限制,常常将制动系统供能管路某一段卷绕成螺旋状在车架上进行固定。气流在螺旋管内流动时,受到管路结构、流动阻力以及各种扰动的影响,压力场、速度场分布极为复杂。目前,虽然国内外学者对空间环形螺旋管内分离流及流阻特性进行了大量的研究,但专门针对卡车制动管路螺旋段内部气流流动特性的研究还不多见。本文采用计算流体动力学方法对国产某重型汽车制动管路螺旋管段内部流场进行了数值模拟和计算,其结论可以为汽车制动系统的管路优化设计提供可借鉴的方法和依据。

1 计算模型与数值计算方法

1.1 计算模型

图1 计算模型示意图

本文截取国产某重型汽车制动管路螺旋段内部流场作为计算区域,计算模型示意图如图1所示。采用笛卡尔正交坐标系,坐标原点定在入口截面圆心处,x-y坐标面与入口截面重合,z轴正方向取入口截面外法线方向。螺旋管内径d=13mm,总长l=2000mm,螺距h=24mm,整段管路共有11个折弯,弯头处圆管轴心线圆弧半径R=40mm,曲率直径比RC=R/d≈3。

1.2 控制方程

本文假定气流在螺旋管内的流动过程为绝热过程,其满足的主要方程式有:

同时,考虑到螺旋管内部流场为包含有旋流的紊流场,气流的流线不断地发生弯曲和变形,决定采用可实现的k-ε湍流模型对计算区域进行数值模拟。可实现的k-ε湍流模型的两个关键参数为湍动能k和湍流耗散率ε,其输运方程参见文献。

1.3 边界条件

本文计算模型为单入口、单出口的等径圆管,其边界条件设定如下。

压力入口边界条件:将圆管入口压力定为0.8MPa;

压力出口边界条件:圆管出口压力定为当地大气压101325Pa;

近壁处设为无滑移边界条件,采用非平衡壁面函数进行计算。

1.4 网格划分

计算模型按照先面后体的原则进行网格划分,入口截面采用四边形/三角形混合网格进行划分,计算体网格由入口截面扫率而成,网格尺度均为1mm,划分完成后的网格模型示意图如图2所示。

图2 计算区域网格划分效果图

1.5 数值算法

依据有限体积法思想将控制方程在计算网格上离散,借助计算流体动力学(CFD)软件Fluent 6.2.16进行方程计算与求解。计算时,采用耦合隐式算法将流动方程和能量方程进行联合求解,计算精度采用二阶迎风格式。当各参数的计算残差接近10-4,同时进出口的质量流量保持不变且相对误差小于0.2%时,认为计算收敛。

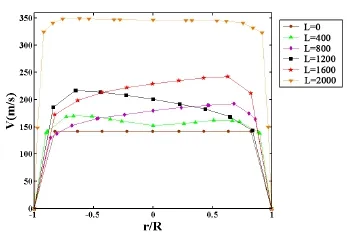

图4 不同位置处气流速度沿管径分布图

2 结果与分析

2.1 内部流场速度分析

气流自螺旋管入口流入后受到螺旋管的导向作用作比较规则的空间螺旋运动(图3)。

图3 螺旋管内气流流线图

流场内部并未产生涡对和局部旋流场。当气流流入折弯区后,由于受到由折弯圆心指向外壁面的离心力,气流开始向圆管凹面处汇聚,流线比较集中、密度较大。流出折弯区后,气流逐渐向圆管轴心处主流区扩散和膨胀,流线分布均匀,密度降低。

为便于对计算域内气流场进行数值分析,将螺旋管内部流场沿轴线方向均分为五段,分别对经过入口、出口和相邻两段相交面圆心且平行于x坐标轴的管径上的速度进行计算和比较,结果如图4所示,图中L为测量截面与流场入口之间的距离。

由图4可以看出,在螺旋管入口截面和出口截面上气流速度沿管径方向均匀分布,螺旋管出口截面上气流速度明显高于其他截面,气流呈现充分发展状态。

在螺旋管内部,由于气流受到弯头的强制转向作用以及气流质点之间存在强烈的脉动现象,气流速度沿管径方向分布具有波动性,但总体呈现逐渐增大的趋势。这是因为气流受流动前后压差产生的推力大于受到的粘性阻力和弯头阻力,从而在螺旋管内作加速流动,流动过程中损失的压力能则转化为流体的动能和内能。螺旋管出口截面中心主流域气流速度已经接近或达到临界音速。

2.2 内部流场压力分析

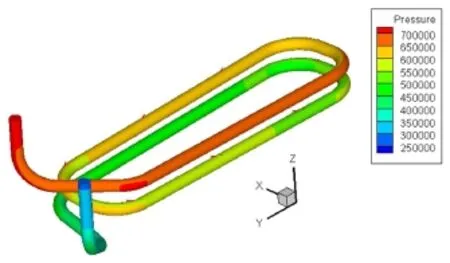

图5为螺旋管内部流场的压力云图。

图5 计算区域内气流压力分布云图

由图可以看出,气流高压区主要位于螺旋管入口段和折弯区内。由于存在压力损失,气流压力沿流动方向逐渐降低。折弯区内,受到离心力作用的气流在弯管凹面区内堆积,流层之间存在挤压和变形,使气流压力和密度增大;但当气流流入直线段后,由于受到的阻力减小,气流开始由高压区向低压区流动和扩散,此时气流压力分布均匀,压力损失较小。

2.3 入口压力对管内气流流动特性的影响

螺旋管入口压力分别为0.8MPa和1.0MPa时,管内气流的速度变化如图6所示。

图6 入口压力变化时,不同位置处气流速度沿管径分布变化图

可以看出,当入口压力由0.8MPa升高到1.0MPa时,气流的速度略有增加但并不明显。这可能是因为入口压力为0.8MPa时,出口速度已经达到或接近临界声速,即螺旋管总长已近接近甚至超过了气流不发生流动阻塞的最大管长。继续增大入口压力,气流的阻塞效应加剧,但速度不会升高。入口压力为1.0MPa时,出口截面上的速度损失可能是因为气流在出口处产生的激波效应造成的。

图7为流场入口压力由0.8MPa升高到1.0MPa时,气流密度曲线变化图。可以看出,提高入口压力,可以明显增大气流的密度,即可以提高气流的单位时间流量。在汽车制动系统中,常常因为多次反复制动而使系统压力过低,或者在某些应急状况下需要迅速产生制动效应,此时需要及时、快速地对制动系统充气。增大制动系统供能管路的单位流量可以有效缩短气体的填充时间,降低制动器的压力建立时间和制动响应时间。

图7 入口压力变化时,不同位置处气流密度沿管径分布变化图

螺旋管出口压力及管路总压损失受入口压力变化的影响如表1所示。由表1可以看出,流场入口压力升高可以同时提高螺旋管出口压力,但流场内气流的压力损失也会增大。当入口压力升高0.2MPa时,出口压力相应增加0.138MPa,即气流的总压传递效率为69%,总压损失主要转化为气体的动能和内能,使气流的速度和温度升高。

表1 流场出口压力、总压损失与入口压力的对应关系

3 结语

本文通过对国产某重型汽车制动系统供能管路内部流场进行数值模拟和计算,得到如下结论:气流在螺旋管内流动时,沿管轴心线作比较规则的空间螺旋运动,流线的弯曲和变形主要发生在弯头区;流动过程中,气流的速度逐渐增大并在出口处达到或接近当地声速;气流的压力和密度逐渐降低,气流的压力损失主要转化为流体的动能和内能;增大螺旋管的入口压力可以同时提高流场的出口压力和气流的质量流量,但会增大管路的压力损失。

[1]王志国. 螺旋管气液两相流数值模拟[D].中国石油大学,2007.

[2]Shaukat Ali. Pressure drop correlations for flow through regular regular helical coil tubes[J].Fluid Dynamics Research,2001,28(4)-295-310.

[3]王福军. 计算流体动力学分析: CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004.

[4]韩占忠,王国玉.工程流体力学基础[M]. 北京:北京理工大学出版社, 2012.

U461.3

A

1671-0711(2017)04(下)-0154-03