基于AMESim仿真技术的前缘襟翼啸叫问题分析及解决措施

徐俊仕,刘斯飞,刘 浩

(驻320厂军事代表室,江西 南昌 330024)

基于AMESim仿真技术的前缘襟翼啸叫问题分析及解决措施

徐俊仕,刘斯飞,刘 浩

(驻320厂军事代表室,江西 南昌 330024)

针对某型飞机前缘襟翼收放过程中啸叫的问题,对前襟伺服机构结构原理进行了研究,通过数据统计分析和AMESim系统仿真分析,确定导致问题发生的根本原因。同时,还模拟不同工况条件下伺服机构的稳定模态,结合试验统计数据,提出了解决措施,可为该型飞机后续的试验试飞提供参考。

前襟;仿真;啸叫

0 引言

飞机前缘襟翼是飞行控制系统中的一部分,与飞机平尾、副翼以及方向舵共同工作,实现飞机三轴增稳控制。当飞机大迎角飞行时,放下前缘襟翼,一方面可减小前缘与相对气流之间的角度,使气流能够平顺地沿上翼面流过,另一方面也可增大翼切面的弯度,使气流分离延缓,而且最大升力系数和临界迎角也都得到提高。

该型飞机前襟驱动系统采用机械、液压、电气单余度配置,用于前缘襟翼的操作,共包括前后左右共四套前襟驱动装置,每套驱动装置均由前襟伺服板(集成在飞行控制计算机内)、伺服机构、作动筒和位置传感器组成。前襟伺服机构主要由电液伺服阀、电磁阀、液压锁和安全活门等组成,其接收飞行控制计算机的控制指令并驱动前襟作动筒运动,完成前缘襟翼收放控制。该伺服机构如出现问题将直接影响前缘襟翼的控制,也必然会降低飞行控制系统的可靠性,从而影响飞行品质甚至波及飞行安全,在操作系统以电传控制为主的三代机上,必须对此类问题进行防范与解决。

AMESim是目前较为先进的一种仿真平台,它为机械、流体力学、控制系统和热流体提供了一个联合仿真的模拟环境,使用者可以利用其各个模型库中的元件,研究实际环境中物理对象的动力学特性,其最主要的特点就是模块化的建模思想和可视化的用户界面。

本文所述的问题分析正是充分利用了AMESim仿真技术的优势,解决了液压系统故障难建模、难定位的问题。

1 问题概述

2013年12月,在某型飞机地面通压、通电测试过程中发现,其左机翼有啸叫、振动的情况发生。通过仔细观察,确认啸叫声音是从飞机左机翼外侧安装的前襟伺服机构上的电液伺服阀发出的,啸叫同时还引起阀体两负载腔与作动筒两驱动腔连接的管路振动。该现象在后续的9架同型飞机上陆续出现。

2 机构组成及工作原理

该型前襟伺服机构为飞机飞行控制系统前襟驱动子系统配套附件,其将指令电信号转换为液压流量控制信号,以控制作动筒运动,实现前襟收放。伺服机构结构如图1所示。

工作原理见图2所示,飞机液压系统的工作液在压力作用下,进入电液伺服阀和电磁阀。在电磁阀接通后,高压油推动液压锁的阀芯,使电液伺服阀两负载腔与前襟作动筒的工作腔连通,前襟作动筒在电液伺服阀的控制下运动。当襟翼系统发生故障后,由飞控计算机切断电磁铁的供电,液压锁的阀芯在弹簧的作用力下,恢复到关闭状态,从而锁闭前襟作动筒的工作腔。当前襟作动筒左右工作腔内的油压随温度或负载变化急剧增加,并超出安全设定值时,安全活门将油液释放至回油管路,以保证伺服机构和作动筒的结构安全。

3 问题分析

装机使用的前襟伺服机构均为通过质检合格的产品,产品在内厂调试、质检过程中工作正常,未出现啸叫或振动的问题。该问题在前襟伺服机构同批次产品中并没有全部出现,部分与问题件同批次的产品在装机工作过程中工作稳定,反复试验都没有出现上述问题。由此初步判断:同批次产品可能存在个体差异,导致同批次产品装机工作时有些出现啸叫、振动现象,有些却能够一直稳定工作。

3.1 数据统计分析

对所有进行过装机测试的机件数据进行统计。表1为装机后没有出现啸叫和振动问题、工作正常的机件编号及幅频宽(-3dB)指标。表2为装机后出现振动和啸叫问题、工作异常的机件编号及幅频宽(-3dB)指标。

表1 正常工作幅频指标统计表

续表1

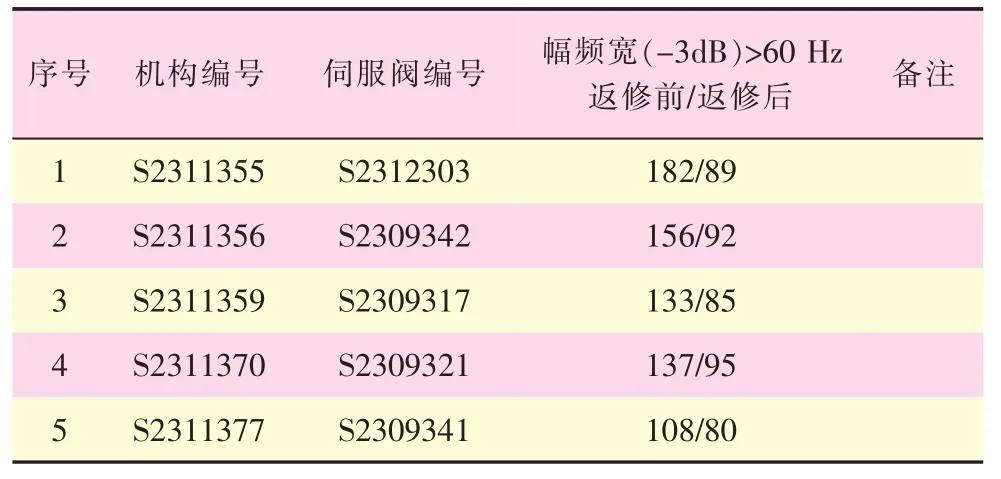

表2 工作异常幅频指标统计表

通过对提交产品原始数据整理,发现装机后出现过问题的9台产品幅频宽(-3dB)指标都在138Hz以上,而装机后工作没有出现问题的29台产品幅频宽(-3dB)指标大部分在60Hz到120Hz范围内,其它性能指标在问题产品和正常工作产品之间并没有明显区别,该成品协议指标要求幅频宽(-3dB)大于60Hz。

伺服阀幅频宽指标不同对产品装机使用情况影响比较明显,幅频指标大于120Hz的产品装机后容易出现振动和啸叫的问题;低于120Hz以下的不会出现,产品工作正常说明产品幅频宽指标高会影响产品在系统中工作的稳定性。

3.2 工作环境差异分析

内厂测试环境和外场测试环境区别在于:

1)负载不同。产品在内厂测试和外场测试主要不同在于内厂测试无负载,而外场测试都有真实负载。

2)油源压力脉动频率区别。

由此可见,产品内厂、外场工作差异是由于产品本身频率特性、负载不同和油源不同三个方面的原因造成的。下面通过在AMESim系统建立系统模型,对三个影响因素进行仿真分析。

3.2.1 AMESim系统仿真分析

仿真模型作动筒、传感器、控制信号、液压油源、伺服阀参数设置与飞机系统实际系统参数相同,仿真模型如图3。

1)产品幅频宽指标对产品的影响

相同阶跃指令下,前向放大系数为1,系统无任何干扰,改变伺服阀的幅频宽,60Hz、80Hz、100Hz、120Hz和200Hz进行对比,仿真效果见图4~图9。

红色线代表60Hz伺服阀;绿色线代表80Hz伺服阀;蓝色线代表100Hz伺服阀;粉色线代表120Hz伺服阀;青色线代表200Hz伺服阀。

根据上述定性分析,可以得出以下结论:

(1)作动筒位移没有发生波动,说明系统是稳定的,与机上问题现象相符;

(2)高幅频宽的伺服阀出口压力要比低幅频宽的阀出口压力波动量大得多,属于高频振动,管路发生结构谐振,发出啸叫。

2)不同供油脉动频率油源对相同幅频宽产品的影响

相同阶跃指令下,前向放大系数为1,系统无任何干扰,伺服阀的幅频宽140HZ,对不同系统压力进行对比分析,仿真结果见图10~图13。

红色线代表伺服阀供油压力无波动20.6MPa。

绿色线代表伺服阀供油压力均值为20.6MPa,含有频率100Hz,幅值1MPa的压力脉动信号。

蓝色线代表伺服阀供油压力均值为20.6MPa,含有频率159Hz,幅值1MPa的压力脉动信号。

粉色线代表伺服阀供油压力均值为20.6MPa,含有频率400Hz,幅值1MPa的压力脉动信号。

系统进油压力脉动引起伺服阀阀芯驱动腔油液脉动,驱动腔油液脉动带动阀芯不稳定,窗口过流面积变化,引起负载腔输出油液压力脉动。

根据上述定性分析,可以得出以下结论:

(1)从图中可以看出,伺服阀幅频宽设为140HZ,当系统供油压力脉动为140HZ时,伺服阀出口压力脉动幅度最大。系统供油压力脉动值和泵转速成正比,一般为高频,伺服阀幅频宽越高也容易发生谐振共振;

(2)作动筒位移无震荡,说明系统稳定,与实际问题现象相符。

3)不同负载条件对产品稳定性的影响

相同阶跃指令下,前向放大系数为1,系统无任何干扰,伺服阀的幅频宽100HZ,对带负载模型和不带负载模型进行对比分析,仿真模型如图14和图15,仿真结果见图16~图19。

红色线代表带负载模型A口压力脉动;绿色线代表不带负载模型A口压力脉动。

根据上述定性分析可以得出,带负载模型仿真结果中伺服阀负载A、B口压力脉动很大,不带负载模型仿真结果中伺服阀负载A、B口压力平稳。能够解释产品在内厂测试时从未见异常,而在外场装机使用会出现振动、啸叫现象。

4)AMESim系统仿真结论

由以上仿真分析可以得出以下结论:

(1)伺服阀的幅频宽越高,伺服阀压力响应越快,同时伺服阀负载口A、B口压力脉动却越大,系统匹配性越差;

(2)产品幅频宽指标与油源脉动频率越接近,产品负载口压力脉动越大;

(3)不同负载工况会影响伺服阀负载腔出口压力脉动;

(4)从目前的系统参数看,作动筒位移无明显震荡,说明系统是稳定的,仿真结果与问题现象相符合。

3.2.2 AMESim系统仿真结果分析

通过对已装机通压、通电测试伺服机构的幅频宽指标进行统计,发现产品幅频宽指标范围和问题现象有一定规律。产品幅频宽指标在60Hz~120 Hz范围内的产品装机测试工作正常,不会出现啸叫或振动现象;幅频宽指标在120Hz~140 Hz范围内的产品装机测试现象不确定;幅频宽指标在140 Hz以上的产品装机测试大部分会不同程度的出现啸叫或振动现象,个别产品也能正常工作。

以上数据统计和仿真分析相互验证了降低阀的幅频宽指标可以提高产品工作稳定性。

4 试验验证与纠正措施

2014年11月,对三台装机后出现问题现象的机件进行试验验证。验证伺服阀编号S2309346原幅频宽指标为155Hz,重调后指标降为103Hz;验证伺服阀编号S2309347原幅频宽指标为138Hz,重调后指标降为104Hz;验证伺服阀编号S2311361原幅频宽指标为183Hz,重调后指标降为85Hz。重调后降低幅频宽指标的三台伺服阀在原测试平台上重新进行测试,问题现象消除,系统工作正常。

2014年12月,对另5台没有装机测试过的产品,降低频率后装机测试,伺服阀机上工作正常,没有出现问题现象,伺服阀返修前后幅频宽指标见表3。

表3 工作正常幅频指标统计表

综合上述问题分析和试验验证结论判断,前襟伺服机构出现啸叫、振动现象是由于伺服阀幅频宽指标太高,导致其工作稳定性差。在机上环境使用,伺服阀稳定性差的特性显现,负载腔压力脉动通过硬管油路传递给机翼,由于每台产品负载腔压力脉动幅值不同,所以出现的问题有啸叫和振动的区别。

伺服阀幅频宽指标要求为大于60Hz,考虑幅频宽太高会导致阀工作稳定性变差,可修改幅频宽指标要求为60 Hz至120 Hz,以防止该问题的发生。

5 结语

前襟伺服机构幅频宽指标变化范围比较大,部分幅频宽指标较高的机构工作稳定性降低,在机上工作过程中出现不同程度的负载腔油液压力脉动,引起振动或啸叫的问题现象。通过理论分析和试验验证,在伺服阀幅频宽指标要求的范围内,降低幅频宽指标至(60~120)Hz,可以提高前襟伺服机构工作稳定性,排除啸叫或振动的问题,满足飞行控制系统使用要求,获得更好的飞行品质并保证飞行安全。

[1]飞机设计手册·第14册 起飞着陆系统设计.北京:航空工业出版社,2002.

[2]李成功,和彦淼.液压系统建模与仿真分析.北京:航空工业出版社,2006.

[3]龚进,郭勇.AMESim仿真技术在小型液压挖掘机液压系统中的应用.机电工程技术,2007,10.

>>>作者简介

徐俊仕,男,1979年12月出生,2007年毕业于西北工业大学,工程师,现从事装备质量管理工作。

摘 要:翼形布局的干涉仪其布阵方式与传统干涉仪不同,需要寻求新的测向方法。本文分析了一维干涉仪测向情况,并由此得出翼形布局干涉仪天线测向方法。实验室测试结果表明,该方法测向精度满足应用要求。

关键词:干涉仪;翼形;测向

Analysis and Solution to Whistling Problem on Leading-edge Flaps Based on AMESim Simulation Technology

Xun Junshi,Liu Sifei,Liu Hao

(Military Representative Office in 320 Factory,Nanchang Jiangxi,330024)

As to the whistling problem occurred while retracting and extending the leading-edge flaps of a certain type of aircraft,study is carried out for the operating principle of the leading-edge flap servo mechanism.The root cause is found out through data statistical analysis and AMESim system simulation analysis.Meanwhile,solution is figured out by combining the simulation of the steady models of the servo mechanism under different operating conditions with the test statistical data,which can provide reference for the subsequent flight tests of this type of aircraft.

Leading-edge flaps;Simulation;Whistling

2017-02-25)