镀锌钢板硅烷钝化膜的制备及其电化学性能

赵启亮,张俊良,钟庆东,郭 炜,史 茜

(1. 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072; 2. 上海大学 材料科学与工程学院,上海 200072)

镀锌钢板硅烷钝化膜的制备及其电化学性能

赵启亮1,2,张俊良1,2,钟庆东1,2,郭 炜1,2,史 茜1,2

(1. 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072; 2. 上海大学 材料科学与工程学院,上海 200072)

在镀锌钢板基体上制备了硅烷膜和CeO2纳米颗粒改性γ-(甲基丙烯酰氧)丙基三甲氧基硅烷膜。采用电化学阻抗谱(EIS)技术研究了水解液中甲醇和CeO2纳米颗粒加入量对钝化膜电化学性能的影响;采用扫描电子显微镜(SEM)观察n种硅烷膜的微观形貌和结构。结果表明:甲醇含量对硅烷水解有重要影响,当甲醇含量为10%(质量分数)时,制得硅烷膜的阻抗最大,为1×103.7Ω·cm2,单纯纳米颗粒CeO2的添加对钝化膜的耐蚀性影响不大。

硅烷;电化学阻抗谱;耐蚀性;钝化膜

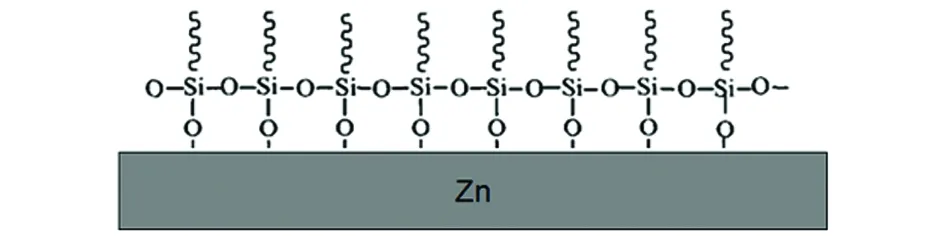

金属表面硅烷预处理是一种环境友好的传统铬酸盐钝化替代工艺。硅烷作为一种良好的偶联剂,以其为主成膜物制备的防腐蚀产品具有较高的耐蚀性,易于使用添加剂且胶黏性能良好,无毒无污染。因此金属表面硅烷预处理具有广阔的应用前景。其在镀锌钢板表面钝化形态见图1,可在镀锌钢板表面形成线性聚合物Si-O-Si与Zn以Si-O-Zn键形式结合[1]。

目前国外对硅烷钝化研究日趋成熟[2-12],其中Montemor等[10-12]对稀土盐和纳米颗粒改性硅烷钝化有大量的研究。而国内对硅烷钝化的研究相对单一,主要集中在钝化膜的制备方面[13-17]。

图1 硅烷成膜原理图Fig. 1 The diagram of silane film formation principle

本工作使用电化学阻抗谱(EIS)技术探究了硅烷水解液中甲醇含量及CeO2纳米颗粒对钝化膜耐蚀性的影响,分析了硅烷钝化膜在3.5%(质量分数,下同)NaCl 溶液中浸泡不同时间后,钝化膜耐蚀性的变化趋势,使用等效电路拟合方法对其腐蚀机理进行了分析,并用扫描电子显微镜(SEM)观察试样的表面微观形貌。

1 试验

1.1 试样

试验使用γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(分子式为CH2=C(CH3)COOC3H6Si(OCH3)3),电镀锌钢板试样用丙酮超声波清洗5 min后,再分别用酒精、去离子水清洗,干燥后备用。硅烷水解液按m硅烷∶m甲醇∶m水=1∶x∶(9-x)配制,配制好的硅烷水解液在电磁搅拌器上匀速搅拌1 h后,室温下静置水解24 h。将电镀锌钢板试样(工作面积为1 cm2)浸泡在含水量不同的甲醇硅烷水解液中钝化20 s后取出,去除表面多余液体,放置在烘箱中,130 ℃固化20 min后取出,自然冷却,即在表面制得硅烷钝化膜。

配制CeO2纳米颗粒改性的硅烷水解液时,向水解完毕的硅烷水解液[10%(质量分数)甲醇]中添加CeO2纳米颗粒,CeO2纳米颗粒加入量为250 mg/L,然后经超声波分散处理30 min,即得到均匀的改性水解液。

1.2 试验方法

电化学阻抗测试在CHI 660C系列三电极体系电化学工作站上完成,工作电极为预处理镀锌钢板(工作面积为1 cm2),辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),腐蚀介质为3.5% NaCl溶液,测试温度为室温,测试电位为开路电位,电化学阻抗(EIS)测量的频率范围为10-2~105Hz,试验数据采用Zwinpsim软件进行拟合。

试样的微观形貌观察采用HITACHISU-1510型扫描电子显微镜(SEM),测试电压为15 keV。

2 结果与讨论

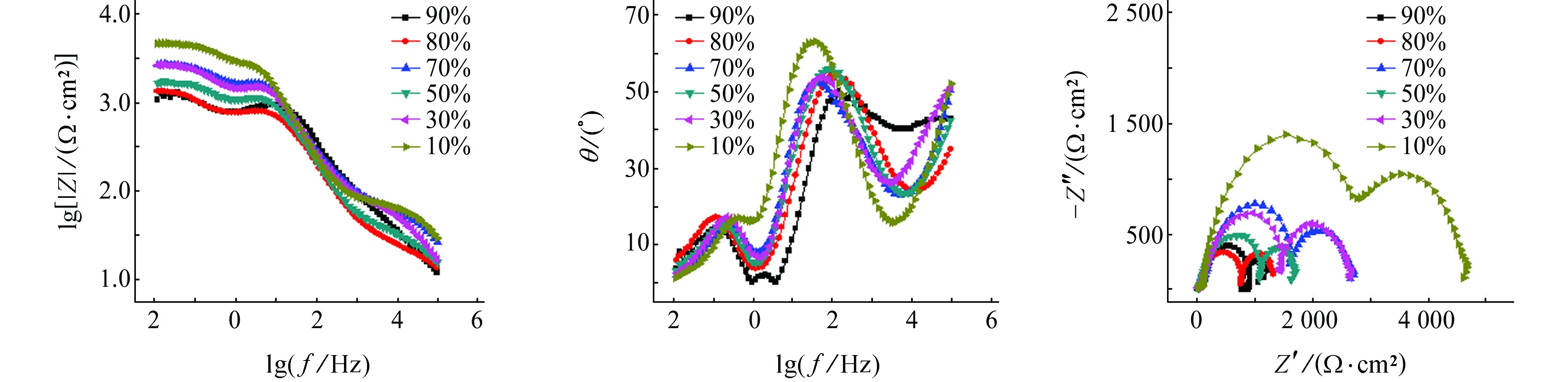

由图2(a)可见,甲醇加入量对膜层阻抗值的有一定影响,当甲醇加入量为水解液90%(质量分数,下同)时,膜层阻抗最小,为1×103Ω·cm2;当甲醇加入量为10%时,膜层阻抗最大,为1×103.7Ω·cm2;且随着甲醇加入量的变化,膜层阻抗值变化无明显递进规律。

由图2(b)可见,每条曲线都有至少三个时间常数,说明测试过程中至少发生了三个反应,一是Cl-和O2-向基体的扩散过程,二是膜层阻碍上述离子的侵蚀过程,三是可测试过程最后发生了轻微的腐蚀反应,有少量腐蚀产物生成,这由相角图低频区出现的小峰可以看出。

由图2(c)可见,当甲醇加入量为10%时,阻抗半径最大,这表明此时硅烷的水解效果更好,形成的硅烷膜更加致密。硅烷的水解和成膜过程见式(1)~(3)。

第一步:硅烷水解

第二步:硅羟基与锌结合

第三步:硅醇之间发生缩合形成网状结构

硅烷水解时,含水量较大,硅烷水解得更充分,能生成更多的-Si(OH)3键;但含水量过多。-Si(OH)3键会发生缩聚反应产生沉淀,进而影响-Si(OH)3键的数量。甲醇的适量添加会促进反应(1)的平衡,使硅烷水解液中-Si(OH)3键的数量达到最高,进而生成更多的Si-O-Zn和Si-O-Si网状结构,从而提高钝化膜表面的致密度,更大程度地阻碍Cl-和O2-向基体的扩散过程,提高涂层的耐蚀性。

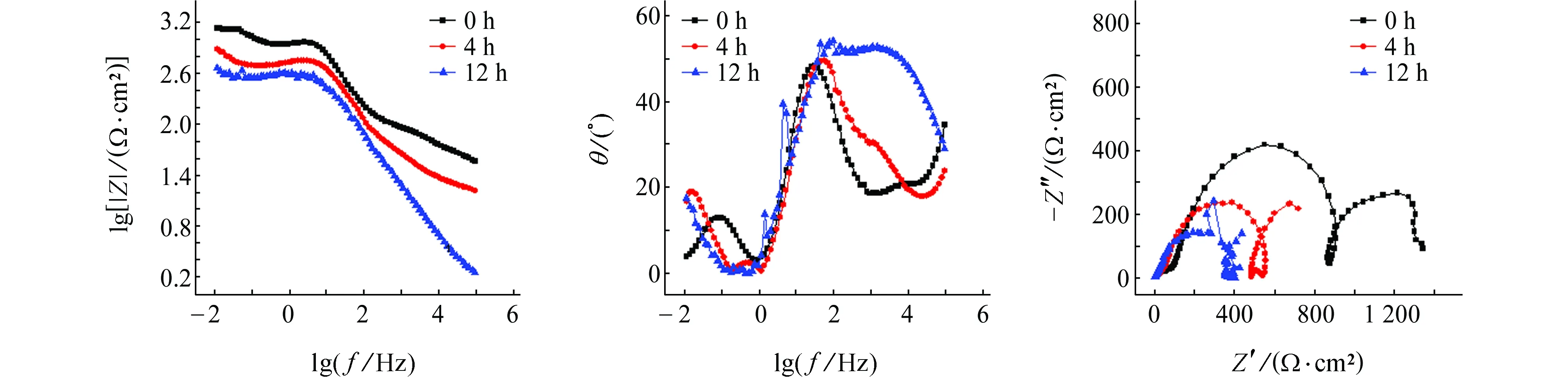

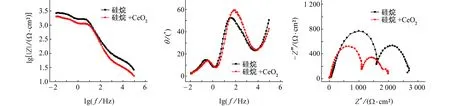

由图3可见,随着浸泡时间的延长,膜层的阻抗逐渐下降,当浸泡时间达到12 h后,图谱中出现散点,表明膜层缺陷部分有腐蚀发生。由图3还可见,经12 h浸泡后,图谱多出一个时间常数且出现部分散点,阻抗弧半径明显小于浸泡时间为0 h和4 h的,膜层经12 h浸泡后,有腐蚀反应发生。

(a) lgf-lg|Z| (b) lgf-θ (c) Nyquist图2 水解液中含不同量甲醇条件下,制得硅烷钝化膜在3.5% NaCl溶液中的电化学阻抗谱Fig. 2 EIS of the silane films prepared in the hydrolysate containing different contens of methanol in 3.5% NaCl solution

(a) lgf-lg|Z| (b) lgf-θ (c) Nyquist图3 甲醇加入量为10%时,制得硅烷钝化膜在3.5% NaCl溶液中浸泡不同时间后的电化学阻抗谱Fig. 3 EIS of sailan films prepare in the hydrolysate containing 10% methanol in 3.5% NaCl solution for different times

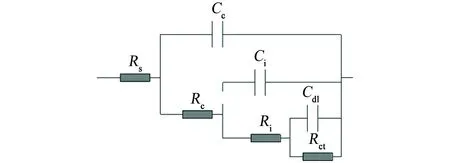

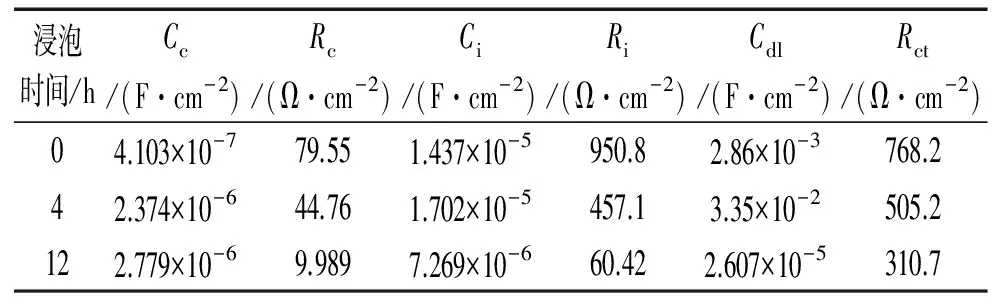

图4为图3对应的等效电路图,用此电路对电化学阻抗谱进行拟合。电路中各元件的拟合参数见表1。其中,Cc表示硅烷钝化膜表层电容,Rc表示硅烷钝化膜表层电阻;Ci表示硅烷钝化膜与基体的界面电容;Ri表示硅烷钝化膜与基体的界面电阻;Cdl表示双电层电容,Rct表示电荷转移电阻。由表1可见,随着浸泡时间的延长,硅烷钝化膜表层电阻Rc、硅烷钝化膜与基体的界面电阻Ri和电荷转移电阻Rct呈明显下降趋势,涂层总阻抗越来越小,说明涂层的整体性能变差。未经浸泡时,钝化膜结构相对完整,此时钝化膜的阻抗最高;而经4 h浸泡后,部分Cl-和O2-已穿透钝化膜到达基体界面,镀锌板基体发生了失Zn2+的过程,钝化膜阻抗明显降低;浸泡12 h后,镀锌板基体与盐水部分接触,已发生了一定的腐蚀反应,有少许腐蚀产物生成,钝化膜阻抗降到最低。

图4 3.5% NaCl溶液中硅烷钝化膜电化学阻抗谱拟合等效电路Fig. 4 Equivalent circuit of numerical simulation of the EIS data in 3.5% NaCl

由图5可见,CeO2纳米颗粒的加入并没有使膜层的阻抗和相角产生显著变化,图5(c)中阻抗半径有轻微改变。这可能是因为:单纯CeO2纳米颗粒的加入并不能抑制涂层中腐蚀反应的发生,CeO2纳米颗粒的存在只能填充涂层中存在的一些缺陷和空隙,其进一步提高膜层耐蚀性的作用可能需要Ce3+的激活[12],后续工作还需要对无机盐与纳米颗粒对硅烷膜的综合改性作用进行研究。

表1 电化学阻抗谱拟合等效电路各项参数Tab. 1 Electrochemical parameters of equivalent circuit

由图6可见,无硅烷膜的电镀锌钢板表面粗糙,有一层均匀颗粒状物覆盖,但该层氧化锌薄膜结构并不致密,不足以保护基体不发生进一步腐蚀;经硅烷钝化处理后电镀锌钢板表面形成了光滑、平整的钝化膜,电镀锌基体的颗粒状物已经被钝化膜均匀覆盖;经CeO2纳米颗粒改性的硅烷钝化处理的电镀锌钢板表面有白色颗粒物均匀分散填充在涂层表面,白色颗粒物即为CeO2纳米颗粒,它从一定程度上可以提高涂层表面的致密性,保护基体不受腐蚀物质影响。

3 结论

(1) 以m硅烷∶m甲醇∶m水=1∶1∶8比例配制的硅烷水解液固化的试样,具有最高的阻抗,表明在此水解液中,硅烷的水解程度最大,能获得最多的Si-O-Zn和Si-O-Si网状结构,获得的硅烷钝化膜的性能最佳。

(2) 在3.5% NaCl溶液中,硅烷钝化膜随着浸泡时间的延长,总阻抗减小,耐蚀性变差。

(3) 单纯添加CeO2纳米颗粒,对膜层的耐蚀性无明显影响,CeO2纳米颗粒的存在只能填充膜层中存在的一些缺陷和空隙,其进一步提高膜层耐蚀性的作用可能需要Ce3+的激活。

图5 采用未添加和添加250 mg/L CeO2的硅烷水解液(甲醇质量分数为10%)制得的硅烷钝化膜在3.5% NaCl溶液中的电化学阻抗谱Fig. 5 EIS of silane films prepared in the hydrolysate (containing 10% methanols) without and with 250 mg/L CeO2 in 3.5% NaCl solution

(a) 基体 (b) 硅烷 (c) 硅烷+CeO2图6 镀锌钢板和硅烷钝化膜的SEM图Fig. 6 SEM images different specimens: (a) galvanized steel; (b) silane film; (c) silane film modified by CeO2

[1] 易德莲,王静,李宇鹏,等. 镀锌板的复合钝化[J]. 腐蚀与防护,2010,31(2):142-145.

[2] KASTEN L S,GRANT J T,GREBASCH N,et al. An XPS study of cerium dopants in sol-gel coatings for aluminum 2024-T3[J]. Surface and Coatings Technology,2001,140(1):11-15.

[3] PHANI A R,GAMMEL F J,HACK T,et al. Enhanced corrosioon resistance by sol-gel-based ZrO2-CeO2coatings on magnesium alloys[J]. Mat Corros,2005,56(2):77-82.

[4] SHCHUKIN D G,ZHELUDKEVICH M,YASAKAU K,et al. Layer-by-layer assembled nanocontainers for self-healing corrosion protection[J]. Advanced Materials,2006,18(3):1672-1678.

[5] CIESLIK M,ENGVALL K,PAN J S,et al. Silane-parylene coating for improving corrosion resistance of stainless steel 316L implant material[J]. Corrosion Science,2011,53(1):296-301.

[6] SIMOES A M P,CARBONARI R O,DI SARLI A R,et al. An environmentally acceptable primer for galvanized steel:formulation and evaluation by SVET[J]. Corrosion Science,2011,53(1):464-472.

[7] MEAGHER K,PRESCOTT T L,KELLY T L,et al. High performance non-chrome pretreatment for can-end stock aluminum:CN-US6881279[P]. 2005-03-18.

[8] PALANIVEL V,ZHU D Q,VAN OOIJ W J. Nanoparticle-filled silane films as chromate replacements for aluminum alloys[J]. Progress in Orgaqnic Coatings,2003,47(3):384-392.

[9] ZHU D Q,VAN OOIJ W J. Enhanced corrosion resistance of AA2024-T3 and hot-dip galvanized steel using a mixture of bis (triethoxysilylpropyl) tetrasul-fide and propylamine[J]. Electrochimica Acta,2009,49(7):1113-1125.

[10] MONTEMOR M F,CABRAL A M,ZHELUDKEVICH M L,et al. The corrosion resistance of hot dip galvanized steel pretreated with Bis-functional silanes modified with microsilica[J]. Surface and Coatings Technology,2006,200(9):2875-2885.

[11] MONTEMOR M F,FERREIRA M G S. Cerium salt activated nanoparticles as fillers for silane films:evaluation of the corrosion inhibition performance on galvanised steel substrates[J]. Electrochimica Acta,2007,52(24):6976-6987.

[12] MONTEMOR M F,FERREIRA M G S. Analytical characterization of silane films modified with cerium activated nanoparticles and its relation with the corrosion protection of galvanised steel substrates[J]. Progress in Organic Coatings,2008,63(3):330-337.

[13] 徐丽萍,胡丰,杨兴亮,等. 无机-有机硅烷复合钝化膜的性能[J]. 材料保护,2011,44(12):8-11.

[14] 王雷,刘长升. 镀锌层无机物与有机物复合无铬钝化研究进展[J]. 电镀与精饰,2011,33(3):22-26.

[15] 韩利华,马庆国,冯晓健,等. 镀锌层表面KH-560硅烷膜耐蚀性能研究[J]. 材料工程,2010(6):45-49.

[16] 吴海江,杨飞英. 热镀锌钢表面硅烷膜的腐蚀电化学性能[J]. 中国表面工程,2009,22(5):66-69.

[17] 郝建军. 镀锌层烷氧基硅烷钝化处理工艺研究[J]. 电镀与精饰,2008,30(11):1-4.

Preparation and Electrochemical Behaviour of Silane Films on Galvanised Steel Substrate

ZHAO Qi-liang1,2, ZHANG Jun-liang1,2, ZHONG Qing-dong1,2, GUO Wei1,2, SHI Xi1,2

(1. State Key Laboratory of Advanced Special Steels, Shanghai 200072, China; 2. School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

Silane film and γ-methacryl oxypropyltrimethoxy silane film modified by CeO2nanoparticles were prepared on the surface of galvanized steel. EIS was used to investigate the effect of the content of methanol and CeO2nanoparticle in hydrolysate on the electrochemical performance of silence films. SEM was used to observe the micro-morphology and structure of several silane films. The results showed that the film the concentration of methanols played an important role in silane hydrolyzation, and theRctof silane film reached 1×103.7Ω·cm2when 10% methanols was added in the hydrolysate. The addition of CeO2nanoparticles had no remarkable effect on the corrosion resistance of silane films.

silane; EIS; corrosion resistance; passive film

10.11973/fsyfh-201701004

2015-09-10

南通市产学研协同创新计划项目(BC2014010)

钟庆东(1969-),教授,博士生导师,从事材料腐蚀与防护研究,13391312191,qdzhong@shu.edu.cn

TG174.4

A

1005-748X(2017)01-0017-04