某海底输气管道回收段的腐蚀评价

金 磊

(中海油(天津)管道工程技术有限公司,天津 300452)

应用技术

某海底输气管道回收段的腐蚀评价

金 磊

(中海油(天津)管道工程技术有限公司,天津 300452)

采用宏观检查、X射线衍射(XRD)、化学成分分析、力学性能测试、金相观察、硬度测试等表征手段对我国某海上油田X70高频电阻焊海底输气管道回收段进行腐蚀评价。通过基于现场环境的实验室内腐蚀模拟试验探讨了海管腐蚀的原因,并预测了管道的剩余强度和剩余寿命。结果表明:管道内壁为极严重腐蚀,计算得到该管道剩余强度为33.24 MPa,剩余腐蚀寿命至少为7.06 a。同时提出了后续建议及改进措施。

海底管道;X70钢;底部腐蚀;剩余强度;剩余寿命

X70高频电阻焊(HFW)钢管是我国中等口径海底油气输送管线中常用的一种钢管,具有强度高、韧性好、易成型、易焊接,一定的耐蚀性等优点[1]。海底管道在运行过程中通常会受到来自内、外部环境的腐蚀,造成管道强度降低,甚至油气泄漏,严重威胁其运行安全。利用内检测和外检测等方法可以获得海底管道的运行数据,进而分析、判断海底管道运营的安全性[2-5]。然而,这些检测方法成本较高,而且由于运行环境复杂,获得的数据常常不够准确。在实际情况中,弃置回收的海底管道较为少见,若能对管道回收段进行研究,可更直接准确地得到整条管线的腐蚀状况,这对于该条管线乃至同类管线在相同工况下的运营管理将具有重要意义。本工作以某海底天然气管道回收段为研究对象,通过管段内、外表面宏观观察、管道剩余壁厚测量、内壁腐蚀产物微观分析,并结合室内腐蚀模拟试验对海底管道腐蚀的原因进行研究,预测了管道的剩余强度和剩余寿命,为了解该现役管线的服役情况提供可靠依据。

1 理化检验与结果

1.1 宏观检查

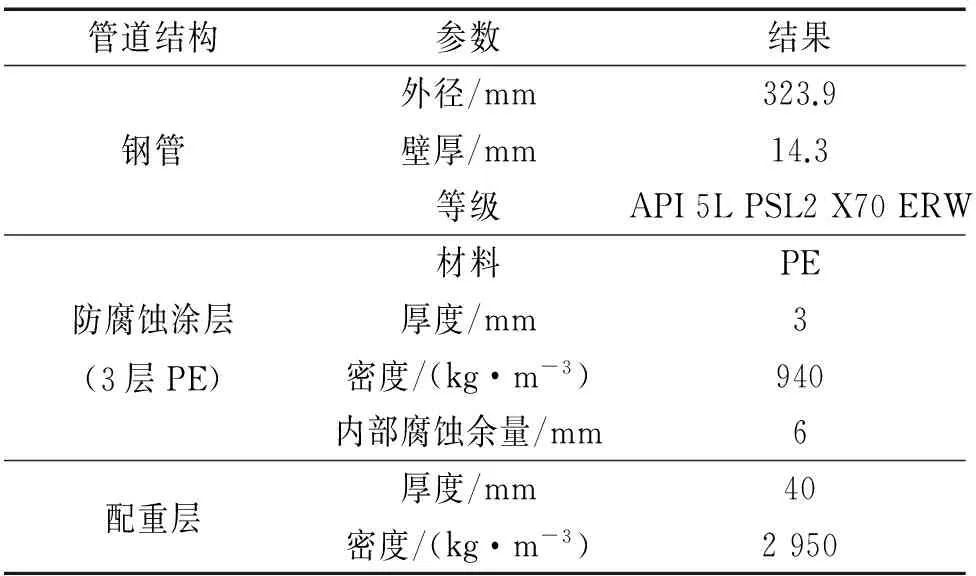

待评价的管段取自某φ323.9 mm×14.3 mm的X70管道,管道内输送介质为湿天然气,设计寿命25 a。管道结构由外到内分别为配重层、3PE防腐蚀层、钢管,具体参数见表1。该管道运行一段时间后底部形成了积液,因此在回收管段内壁上可见两条水线痕迹,分别位于5点钟和7点钟方向,如图1(a)所示。采用火焰切割法将该管段沿12点钟至6点钟方向轴向剖开,如图1(b)所示,在内壁上并未观察到明显的局部腐蚀坑。

表1 原天然气管道参数Tab. 1 Parameters of original natural gas pipeline

(a) 剖开前

(b) 剖开后图1 剖开前后回收管段内壁的宏观形貌Fig. 1 Macrographs of inner-wall of the recycling pipe before (a) and after (b) being cut

1.2 化学成分分析

采用SPECTROLAB直读光谱仪,按照ASTM E415-2014《碳素钢和低合金钢光学原子发射真空光谱测定分析的试验方法》对钢管管体的化学成分进行分析,结果见表2。由表2可知,钢管化学分成符合标准要求。其碳当量为0.34%(质量分数,下同),标准要求为低于0.43%,表面可焊性较好,焊接冷裂纹指数为0.14%,标准要求为小于0. 25%,焊后开裂倾向较小[6]。

1.3 力学性能测试

采用Z600双立柱万能材料试验机,按照ASTM A370-2015《钢制品力学实验的标准试验方法和定义》对钢管管体进行拉伸试验,试验结果见表3。结果表明,钢管的拉伸性能均符合标准要求。

表2 钢管管体的化学成分(质量分数)Tab. 2 Chemical compostion of pipe body (mass) %

表3 管体横向/纵向力学性能对比Tab. 3 Comparison of transverse and longitudinal mechanical properties of the pipe body

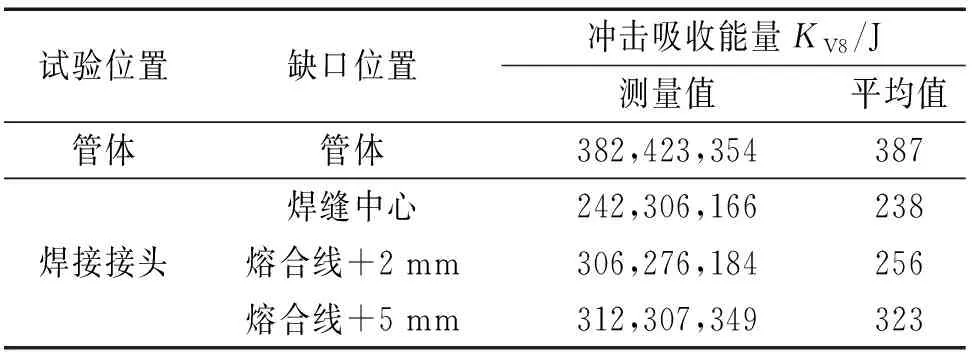

采用PSW750摆锤冲击试验机,按照ASTM E23-2012c《金属材料缺口试样标准冲击试验方法》对钢管管体及焊接接头进行冲击试验。沿钢管的横向取样,试样尺寸为55 mm×10 mm×10 mm,V型缺口,试验温度为-15 ℃,试验结果见表4。结果表明,钢管的冲击性能符合标准要求。

表4 夏比冲击试验结果Tab. 4 The results of Charpy impact test

1.4 硬度检验

采用TUKON维氏硬度试验机,按照ASTM E384-11e1《材料的努氏和维氏硬度标准试验方法》对钢管管体及焊接接头进行硬度试验,钢管管体及焊接接头维氏硬度试验压痕位置如图2所示,试验结果见表5。试验结果表明,钢管硬度符合标准要求。

1.5 金相检验

对钢管管体及焊接接头进行预磨抛光,再用酒精硝酸溶液侵蚀,采用Zeiss金相倒置显微镜观察其显微组织。结果表明,钢管管体、热影响区和焊缝的组织均为具有良好组织形态的铁素体和珠光体。

(a) 管体

(b) 焊接接头图2 钢管管体和焊接接头维氏硬度试验压痕位置示意图Fig. 2 Schematic diagrams of indentation position on the pipe body (a) and the welded joint (b) in Vickers hardness test表5 钢管管体和焊接接头维氏硬度试验的结果Tab. 5 Vickers hardness test results of the pipe body and the welded joint

HV10

1.6 剩余壁厚测量

采用自动爬行超声C扫描系统和PDA的数字化掌上A/B/C扫描系统,测量12点钟到6点钟方向的管壁厚度。结果表明,3点到6点钟方向管道的剩余壁厚多数在12 mm左右,而3点到12点钟方向管道的壁厚大部分在14 mm左右。根据C扫描测量结果,该段管道的最小剩余壁厚为12.623 3 mm,腐蚀深度最大为1.676 7 mm。

1.7 腐蚀产物XRD分析

采用X射线衍射仪(XRD)对管道底部棕红色腐蚀产物进行成分分析,结果见图4。结果表明,腐蚀产物的主要成分为FeCO3和Fe2.934O4。根据文献报道,FeCO3为CO2腐蚀的产物,Fe2.934O4为氧腐蚀的产物[8-9]。由此可见,管道内壁发生了CO2腐蚀和氧腐蚀。这是由于输送的湿天然气中含有CO2气体导致CO2腐蚀,而该管段更换后在海水环境中放置时间较长,海水环境中存在的氧引发了氧腐蚀。

图3 腐蚀产物的XRD谱Fig. 3 XRD pattern of corrosion product

2 海管腐蚀模拟试验

2.1 自腐蚀电位的分析

采用AMETEK恒电位仪对检测管段上取得的焊缝和钢管管体试样(尺寸φ15 mm×3 mm)进行电化学测试。测试采用三电极体系:工作电极为焊缝和钢管管体试样,辅助电极为石墨惰性电极,参比电极为饱和甘汞电极(SCE)。试验前,先通入高纯氮气除氧1 h,然后通入CO21 h,待电位稳定后,开始测量自腐蚀电位(相对于SCE),结果如图5所示。

由图5可知,焊缝和钢管管体的自腐蚀电位分别为-737 mV和-742 mV,焊缝的自腐蚀电位略高于钢管管体的。一般认为,当相互接触的两种金属电极电位差在50 mV以上时,在腐蚀介质中就有可能发生电偶腐蚀,且电极电位低的金属首先发生腐蚀。该管道的焊缝和钢管管体之间的电位差仅为5 mV,因此在该腐蚀环境中,焊缝和钢管管体之间不会发生电偶腐蚀。

图4 钢管焊缝及管体的电位测试结果Fig. 4 Potential test results of the weld seam and pipe body

2.2 模拟底部积液环境腐蚀试验

以现场工况为依据,模拟钢管底部积液环境进行腐蚀试验来测定管段的腐蚀速率。试验装置为TFCZ-25/250型磁力驱动反应釜。试验的温度为54 ℃,总压5.05 MPa,CO2物质的量分数为6.4%,试验时间为72 h,底部积液根据海管积液实际成分进行配置:1 636.62 mg/L Na+,78.71 mg/L K+,14.52 mg/L Mg2+,1 899.38 mg/L Cl-,12.15 mg/L SO42-,101.37 mg/L Ca2+,1 157.22 mg/L HCO3-,0.08 mg/L Fe2+,1.48 mg/L Fe3+。采用SM-6390A扫描电镜进行微观形貌观察,用OXFORDISIS电子能谱仪(EDS)分析腐蚀产物的成分。按照SYT 0546-1996《腐蚀产物的采集与鉴定》的相关规定对腐蚀程度进行计算和评价。

经计算,钢管管体的腐蚀速率为0.727 3 mm/a,焊缝的腐蚀速率为0.706 8 mm/a,属于极严重腐蚀。由图5可见,清洗前钢管管体和焊缝试样的表面均覆盖了一层较厚的腐蚀产物,由于腐蚀产物不够致密,颗粒较大,腐蚀介质容易从孔隙中渗入到底层,与基体发生反应,使腐蚀继续发生;清洗后管体和焊缝试样表面未见局部腐蚀,以均匀腐蚀为主。表6为钢管管体试样表面腐蚀产物的EDS分析结果。

3 海管剩余强度及剩余寿命的预测

3.1 海管剩余强度评估

海管所受压力以内压为主,根据SY/T 6328-1997《石油天然气工业——套管、油管、钻杆和管线管性能计算》标准计算抗内压强度,计算式见式(1)。当管壁发生均匀减薄时,其抗内压强度随之降低,当其抗内压强度降低至其运行压力时,管道发生失效,即以抗内压强度作为管道的剩余强度。

(1)

式中:p为抗内压强度,MPa;Yp为屈服强度,MPa;t为剩余壁厚(C扫描结果最小壁厚+海底腐蚀壁厚损失量),mm;D为公称外径,mm。

经计算,该段管道的抗内压强度为33.24 MPa,远高于管道目前的最大运行压力(5.05 MPa),这表明该段管道在目前状况下是安全的。

3.2 海管剩余寿命预测

剩余寿命能够确定管道检测周期,并预测管道未来的发展,对管道的安全性评价具有十分重要的意义[10-12]。管道的剩余寿命可以根据在预期服役条件下所需的最小壁厚、检查后测量的壁厚、以及估计的预期腐蚀速率加以确定。在只有内腐蚀的情况下,可利用式(2)计算管道的剩余使用寿命,计算结果见表7。

(a) 清洗前,管体表面

(b) 清洗后,管体表面

(c) 清洗前,焊缝表面

(d) 清洗后,焊缝表面图5 钢管管体及焊缝清洗前后表面微观形貌Fig. 5 Micrographs of the surfaces of pipe body (a, b) and weld seam (c, d) before and after cleaning表6 钢管管体表面腐蚀产物的EDS分析结果Tab. 6 EDS results of corrosion product on the surface of pipe body %

(2)

式中:Rlife为剩余使用寿命,a;tm为腐蚀余量,mm;H0为管道腐蚀的初始深度(C扫描测量壁厚减薄量-海底腐蚀壁厚损失量),mm;vc为管道的内腐蚀速率,mm/a。

表7 管道剩余寿命的计算结果Tab. 7 Residual life results of pipe based on different data

比较两组预测结果,取最小值作为管道剩余寿命的预测结果。由于室内模拟试验所选参数均为最苛刻条件,因此根据模拟数据预测的管道剩余腐蚀寿命仅为7.06 a。现场每间隔一个月左右会对海管进行通球作业,将底部积液清除,这大大降低了管道的腐蚀速率,因此基于现场数据预测的管道剩余使用寿命为10.5 a。为保障海管安全稳定运行,建议改善脱水效果并选取合适的气相缓蚀剂以降低腐蚀速率,延长管道的使用寿命。

4 结论

(1) 管道材质的化学成分、力学性能、金相组织及硬度符合标准要求。

(2) 所检测管道内壁以均匀腐蚀为主,未见明显局部腐蚀坑,焊缝腐蚀情况与钢管管体相同。

(3) 该管道目前剩余强度为33.24 MPa,能够安全运行。

(4) 室内模拟试验的计算结果表明管道属于极严重腐蚀。建议改善脱水效果并选取合适的气相缓蚀剂以降低管道腐蚀速率,延长其使用寿命。

[1] 焦向东,周灿丰,陈家庆,等. 海底管线铺设焊接技术现状与发展趋势[J]. 上海交通大学学报,2008,42(S1):122-125.

[2] 杨敬红,徐永振,吴秋云,等. 从内检测结果谈细节对海底管道服役性能的影响[J]. 海洋科学,2012,36(10):112-117.

[3] 王忠江,温哲华,周建平,等. 海底管道安全现状评估方法及其工程应用[J]. 腐蚀与防护,2012,33(10):903-907.

[4] 喻星星,付跃文,徐进军,等. 脉冲远场涡流检测双层钢管横向裂缝仿真研究[J]. 南昌航空大学学报(自然科学版),2014,28(2):86-91.

[5] 何素娟,闫化云,赵大伟,等. 西江油田现役海底管道内腐蚀现状评估[J]. 油气储运,2012,33(1):23-26.

[6] 马坤明,孙国民,雷震名,等. 海底管道的管材选用探讨[J]. 材料开发与应用,2012,33(1):23-26.

[7] 李云涛,杜则裕,陶勇寅. 高强管线钢的焊接性及其焊接接头的耐腐蚀性[J]. 焊接技术,2004,33(4):26-28.

[8] 张清玉. 油气田工程实用防腐蚀技术[M]. 北京:中国石化出版社,2009.

[9] 赵志农. 腐蚀失效分析案例[M]. 北京:化学工业出版社,2009.

[10] 黄亮亮,孟惠民,陈建民,等. 输油管道腐蚀状况与剩余强度分析[J]. 油气储运,2012,31(12):912-916.

[11] 蒋晓斌,高惠临. 油气管道腐蚀剩余寿命的预测方法[J]. 石油技术监督,2005,21(4):18-20.

[12] 朱忠伟,李稳宏,李冬,等. 输气管线腐蚀原因分析及剩余寿命预测[J]. 西北大学学报(自然科学版),2011,41(2):243-246.

Corrosion Evaluation of Recycling Pipe Section from a Subsea Gas Pipeline

JIN Lei

(CNOOC (TianJin) Pipeline Engineering Technology Co., Ltd., Tianjin 300452, China)

Macroscopic analysis, X-ray diffraction (XRD), chemical composition analysis, mechanical property test, metallographic analysis and hardness test were used to investigate the recycling pipe section from a submarine gas transmission pipeline of high frequency resistance welded X70 steel pipe. Based on site environmental conditions, internal corrosion simulation experiments were performed to find the corrosion reasons, and to predict the residual strength and residual lifespan of the pipeline. The results show that the inner-wall of the pipe corroded seriously. According to the calculation, the residual strength was 33.24 MPa and residual lifespan of the pipeline was at least 7.06 years. In addition, some improvements and suggestions are proposed in detail.

submarine pipeline; X70 steel; bottom corrosion; residual strength; residual lifespan

10.11973/fsyfh-201704012

2016-05-24

金 磊(1979-),工程师,学士,从事石油管材检测、腐蚀评估、失效分析等研究,022-25804732,jinlei@cnooc.com.cn

TG335.58

A

1005-748X(2017)04-0301-05