小型混凝土构件浇筑振捣一体平台研制

武建锋

【摘 要】论文以蒙华铁路17标小型混凝土构件预制场为背景,针对传统小型混凝土预制件施工存在的困难,提出了自行研制小型混凝土构件浇筑振捣一体平台的思路,通过市场调研、分析研究、总体设计、细化设计、结构计算、现场试验、试生产等研制过程,成功研制了小型混凝土浇筑振捣一体平台,实现了小型混凝土构件自动化生产。

【关键词】混凝土构件;振捣;浇筑;一体平台;研制

1.浇筑振捣一体平台研制的意义

1.1前言

中铁六局太原铁建承建蒙华铁路17标段,根据业主要求,施工中树立创新理念,突破生产组织模式创新。结合工程规模和特点,本着工厂化、集中化、标准化、机械化、信息化生产组织管理原则,建立了小型混凝土构件集中加工场,采用全自动化生产线,劳力大幅减少,加工精度和质量明显提高。

1.2小型混凝土构件场简介

蒙华铁路17标段小型混凝土预制构件场位于西峡县钢结构园区内,施工场地面积18亩,其中生产区6.9亩,存放区11.1亩。预制场主要负责生产和存放桥梁人行道步板35080块,避车台步板1955块,吊篮步板8490块,渗水墙无刷混凝土块21130块,矩形侧沟盖板1500块,防护栅栏立柱17023根,上槛、下槛34046根,防护栅栏栏片17023片,电缆槽盖板24924块,水沟盖板24924块。

1.3混凝土构件浇筑振捣一体平台研制意义

蒙华铁路工程小型混凝土构件繁多量大,一般采用现场预制及工厂化预制。现场预制一般为人工加工钢筋及拌和混凝土,钢筋加工质量参差不齐,混凝土配合比随意误差较大,振捣不规范,容易造成小型混凝预制件蜂窝麻面严重、规格不统一、强度不足、颜色差异较大等缺陷。工厂化加工小型混凝土预制件表面质量、强度等均能符合要求,但因小型混凝土预制件总量小,建设小型混凝土预制工厂成本较高,如外购小型混凝土预制件,购置成本高,并增加运输成本,从而使得小型混凝土预制件成为新建工程的薄弱环节。

为了降低工程成本,提高企业效益,提升工程质量,有必要开发一套适用于现场特点的小型混凝土构件自动化生产设备。 研制一套介于工厂化加工和现场加工的小型混凝土预制块加工设备,减少预制人员,达到预制块质量好,又能大幅度降低生产成本,实现小型混凝土预制块机械化加工生产。

2.浇筑振捣一体平台研制路线

2.1研制目标、指标

2.1.1功能要求:存储部分混凝土、浇注、振捣;简单、灵活、可靠、成本低、容易维护。

2.1.2作业范围:最大浇注长度2m,最大浇注宽度1.5m。

2.1.3作业能力:工作量为每天1050块,约30-40m3。

2.1.4浇注作业时间要求:平均每分钟约2.5块。

2.1.5混凝土存储量:参考自有搅拌站为120双机组,并考虑日生产能力及混凝土初凝期约2-4m3。

2.2研制步骤

2.2.1通过了解现场加工小型混凝土预制件的制作流程,对照工厂化加工流程,提出自行研制小型混凝土预制件浇筑、振捣生产一体平台。

2.2.2走访、考察其相关机械的原理和构造,确定混凝土浇筑、振捣技术参数。

2.2.3试制混凝土浇筑振捣一体平台,进行现场试验,测试出技术参数,对存在问题进行分析研究,制定改进方案并改进,使其达到各项技术指标。

2.3调研及技术难题

调研主要为技术可行性及选定浇注及振捣所需参数问题。通过查阅大量文献资料并走访试验室,发现利用现有混凝土工程机械实现该项功能的生产设备主要分为两类,一类是专业预制混凝土,构件自动化生产线设备,该类设备体积庞大,需要占用较大的场地和较多的人员,灵活性较差,建设成本高;另一类是使用简易混凝土加工设备及简易钢筋加工设备,建设成本低,灵活性强,占用的场地较大并需要很多人员,产量较低,质量不稳定,综合成本较高。从技术可行性方面,通过调研发现存在以下关键技术难题:

2.3.1浇注平台方面。目前类似混凝土浇筑均采用浇注斗,因小型预制构件体积小,生产速度较慢,又采用拌合站拌和,在料斗内存放时间相对较长容易引起混凝土离析;混凝土入模后的振捣方式及振捣时间、频率还需进行进一步试验。浇注斗及各类混凝土设备可以参考现有搅拌站、试验室使用的设备器材作为参考,为本项目的实施提供了一定的技术基础,但仍然存在另外一些技术问题需要克服。

2.3.2理论及技术方面。本项目的设计目标和内容可以参考工厂化加工小型混凝土预制件,有可参考对象,但是缺乏必要的参考文献,同时由于涉及到机械结构、混凝土浇筑、振捣、脱模等诸多方面的理论和技术问题,因此前期要做必要的理论和技术分析,同时设计要考虑多方面的技术因素,具有一定的技术难度。

2.3.3制造方面。虽然加工制造厂商较多,但在周边地区境内尚没有小型混凝土设备加工生产厂家,因为选择自行加工制作。自行加工制作能有效降低成本并方便維修保养。

2.3.4试验方面。由于浇注平台及相关设备采用工频380V交流电驱动,考虑到试验中的振动现象,可能对设备产生一定的危害,因而应充分估计到试验时对浇注平台及参与试验的技术人员存在一定的危险性。

2.3.5储料斗储量约2-4m?,浇注约需40-80分钟,混凝土储存在料斗里容易沁水、离析,如果储存在混凝土罐车内则会长时间占用混凝土罐车,增加成本。目前还有没有类似的成熟设备,无其他机型可借鉴。

2.3.6小型混凝土预制块种类较多,需要振捣的类型较多,需灵活可靠,无需改变工装就能振捣多种预制块。

2.3.7设备的总功率、外形尺寸、总重量尽量降低,减小成本。

3.浇筑振捣一体平台研制方案

考虑到技术可行性、研发成本及相关因素,拟采用带有搅拌装置的混凝土料斗作为储料仓,混凝土振动平台作为振动源,采用双向出料方式,可同时浇注及振动。

3.1储料斗设计

参考混凝土拌合站的混凝土料斗及配料机中的称重斗,采用放大混凝土料斗设计并在底部增加称重斗使用的活门控制出灰量。内部仿照JS500型双轴卧式搅拌机设计,采用简化的单轴搅拌设计,持续强制拌和储料斗内混凝土,防止混凝土离析。

根据储料斗、称量斗及搅拌机搅拌装置设计小型混凝土预制件存料斗,存料斗采用Q235钢板制作,搅拌轴及搅拌叶片采用45#钢加工而成,考虑到总方量较小及搅拌速度较慢,为了降低成本没有设置耐摩钢板内衬,采用加厚存料斗钢板的办法提高存料斗使用时间。即使存料斗磨损也可简单使用普通45#钢板修复。

3.2搅拌叶片设计

经过查询,选用3KW卧式减速电机作为搅拌动力源,选择减速比为30:1。经查询相关技术参数,得知30:1减速比下输出扭矩为647Nm

减速电机输出轴经过进一步皮带1.6:1减速后输出扭矩为:647N.m*1.6=1035.2Nm。

搅拌器叶片通过查询资料及对比选择为:桨式搅拌器,桨式搅拌器主要用于流体的循环,功耗少,操作费用低,容易加工。

自行设计的搅拌轴,采用材质为45#钢的60*10厚壁钢管及10mm的40Cr钢板制成。采用二保焊焊接,双面焊接。焊接完成后进行热处理。热处理工艺为:调制(表面淬火及低温回火)。为了消除内应力,达到高硬度、高耐磨要求。表面淬火采用火焰淬火方式进行。

对设计的搅拌叶片进行强度检算,模型采用Solidworks建立,计算分析采用Solidworks SimulationXpress 有限元分析软件检算。

经过有限元分析得知,叶片最大受力为19.283Mpa,而叶片材料40Cr屈服强度为460Mpa,因此安全系数为460Mpa/19.283Mpa=23.86。可以判定叶片能承受凝固前混凝土产生的压力。

计算搅拌叶片在弯矩下的受力情况,最大受力为29.9Mpa,材料屈服强度460Mpa,安全系数为460Mpa/29.9Mpa=15.38。可以判定为安全,能满足设计需要。

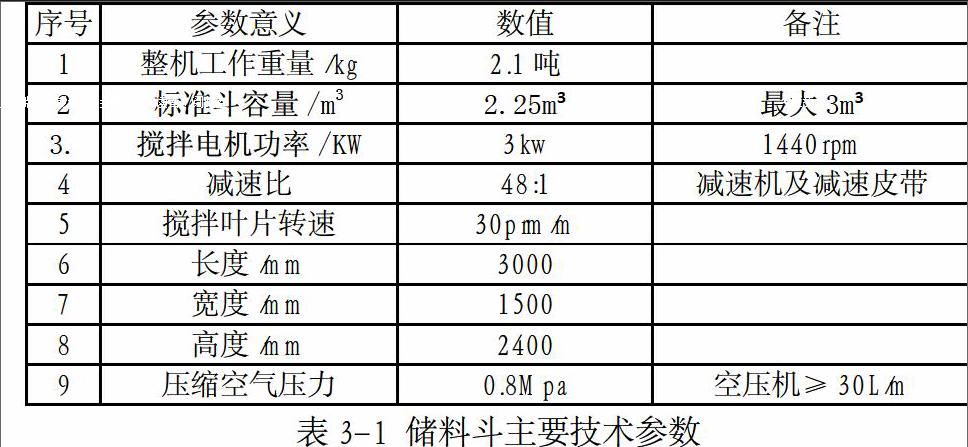

该储料斗的主要技术参数如表3-1所示。

3.3 振动平台的设计与选型

确定采用振动平台方案,经对图纸进行查询,本工程最大小型混凝土预制件尺寸为1.2m*1.8m,为此将振动平台尺寸设定为1.5m*2m。并绘制出振动平台三维图纸。为了降低成本,振动平台选择购置成品振动电机产生激振力。

振动器的振动参数主要包括振动频率、振幅、激振力及具体施工中的工艺控制和振动时间等。混凝土构件内部会产生很多气泡、水气等,结果就会在混凝土内部及外表形成蜂窝、孔隙等现象,直接造成混凝土构件强度的下降,而振动就是为了消除混凝土内部的气泡、孔隙,增加混凝土的密实度,如果振动频率、振幅、激振力和振动时间科学合理,将会有效提高振动效果,克服混凝土内部资料之间的摩擦阻力,使混凝土内部水泥、砂、骨料及钢筋能有机地结合起来,达到提高混凝土密实度的目的。根据有关理论计算和试验表明,由于密实度不好产生的空隙,每增加 1% 空隙率大约会降低混凝土构件强度 5% 左右。

影响混凝土强度的因素有很多,因采用拌合站拌和混凝土仅研究小型混凝土预制件的振捣对强度产生的影响。通过以上的研究分析。主要体现在振动频率、振幅大小和激振力的合理选用上,以及混凝土构件施工中工艺控制及振动时间的掌握上。

为了确保混凝土振捣密实,降低 空隙率,在实验室对振动平台进行試验,试验在确定混凝土配合比的情况下进行,主要确定振捣时间、振捣频率和激振力。试验采用同一盘混凝土,分别试验。分别采用水平振捣及垂直振捣两种振捣方向,低频(50HZ)中频(100HZ)高频(167HZ)对试件进行振捣,并获得其抗压强度。并将数据整理成表3-2。

振捣方向的影响,由表3-2分析可知:

(1)单向振捣混凝土的抗压强度在低频振捣下最高,高频下次之,中频振捣下最小,且水平振捣混凝土在各频率振捣下强度均大于垂直振捣混凝土。但是在多方向振捣下混凝土的扛压强度随着频率的增长而增长。

(2)单向振捣的混凝土的抗压强度在各频率下都没达到配合比要的30Mpa强度要求,但是在多方向振捣下仅有低频振捣抗压强度略低于30Mpa,中频及高频振捣混凝土的抗压强度均达到30Mpa。因此决定使用多方向振捣方式为振动平台的振捣方式。

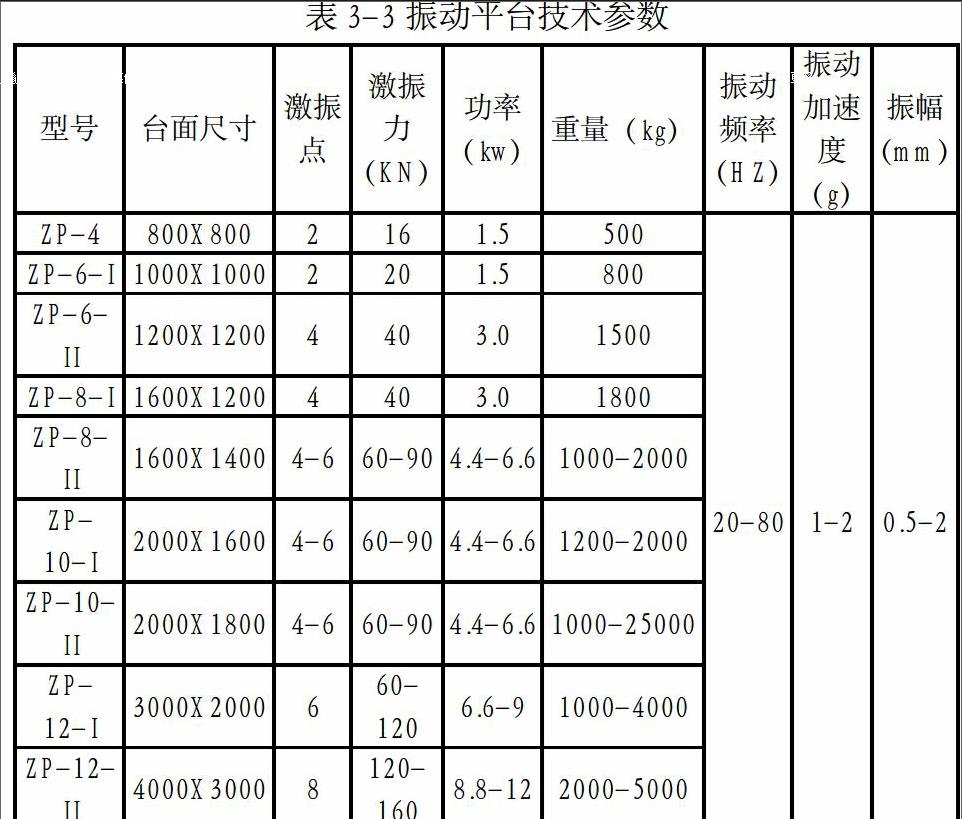

振捣频率的影响,由表3-2分析可知:多向振捣混凝土条件下,随着振捣频率的增大,混凝土的孔隙率减小,抗压强度增加。但随着频率增大,在中频后孔隙率变化不大。因此决定使用中频(100HZ)振捣频率作为振动平台的振捣频率。经查询现有振动平台技术参数见表3-3。

根据选型表选择ZP-10-1型振动平台作为参考对象,设置6台振动电机,振动电机型号ZW-90/2.2KW,激振力90KN的振动电机作为振源。

确定参数后对振动平台进行详细设计,设计参考ZP-10-1型振动平台,平局布置6台ZW-90/2.2KW振动电机,缓冲采用弹簧反冲。最终设计振动平台参数见表3-5。

为了提高效率,设计了三工位双振动平台,双振动平台可一个浇注另一个振动,以增加效率,提高生产速度,确保人员、设备无限制。

3.4横移设计

考虑到两个振动平台及模具、混凝土等总重可达3000kg以上,为此设计了机械横移装置,方便振动平台的移动。经过选型,选择使用1吨卧式卷扬机作为动力源,使用钢丝绳作为牵引,拖动平台移动。

3.5电控系统设计

鉴于小型混凝土构件生产线电动气动设备较多,列出需控制的设备清单以确定具体控制方式。

振捣平台控制方式。浇注平台采用手控加延时继电器控制,各部位操作简单可靠。

3.6整体设计

根据振动平台、储料斗、搅拌叶片等设计,采用Solidworks建立模型,确保设计无误差、配件无干涉。

4.混凝土浇筑振捣一体平台研制进度

4.1 第1个月。市场调研,与多家混凝土设备生产厂家及混凝土预制件生产厂家进行联系、走访、探讨,了解现有混凝土浇筑及振捣方式、混凝土配合比、塌落度、含气率、保养时间、强度曲线等参数。

4.2 第2个月。在搅拌站及试验室配合下,对混凝土振捣时间、振捣频率进行试验,测得最佳振捣时间及频率,对不同的振捣时间及频率生产的时间进行养护。目标为降低混凝土含气量、提高混凝土初期强度、确定混凝土离析时间等参数作为参考,设计小型混凝土预制件生产流水线。

4.3 第3-4个月。针对获得的参数,根据设计结果及图纸进行加工浇注振捣平台。对各部位进行单独试验后组合成生产线,进入试生产。

4.4试生产。协调搅拌站拌和C30混凝土对振动浇注平台进行试验生产,模具选择塑料模具喷涂水性脱模剂,重点是混凝土浇注、振捣试验。共生产小型混凝土构件87m?,11460块,平均生产速度3.41块/m,并制作混凝土试块。

5.结语

自行研制的小型混凝土构件自动化浇注、振捣一体平台,根据实验确定了适合混凝土振动平台的振动方向及频率,浇注速度快,振捣效果好。通过试生产,小型构件的生产速度、质量全部达到设计目标指标,顺利进入正式生产阶段。小型混凝土构件集中预制,有效解决了小型混凝土构件生产工效低、质量差的难题,减少了人工成本,为今后小型混凝土构件生产施工提供了技术支持。