660MW机组锅炉蒸汽吹灰系统汽源优化

李永斌

摘 要:文章结合吕四港电厂4号机组对660MW机组锅炉的蒸汽吹灰汽源现状进行了分析,对不同的蒸汽吹灰汽源进行了对比,提出选择吹灰汽源的最佳优化方案。

关键词:蒸汽吹灰系统;汽源优化;蒸汽压力

1 概述

目前超临界机组600MW机组锅炉多采用蒸汽吹灰系统。蒸汽吹灰是利用一定压力和干度的蒸汽,从吹灰器的噴嘴高速喷出,对受热面进行吹扫,达到清洁受热面的目的。在保证锅炉及吹灰系统安全、稳定运行的前提下,合理选择蒸汽吹灰的汽源,对降低机组吹灰过程损耗、提高机组经济性具有十分重要的意义。

2 蒸汽吹灰系统汽源的选择

目前电站锅炉对蒸汽吹灰系统汽源蒸汽的选择,一般有分隔屏过热器出口蒸汽、低温再热器入口蒸汽和低温再热器出口蒸汽等。

汽源在压力方面并无很大的差别,但是温度相差比较多,所以选择低温再热器出口蒸汽作为汽源主要是考虑其有较高的过热度,而选择低温再热器入口蒸汽则考虑此处蒸汽温度与吹灰器工作温度相近,可以减少吹灰时的减温水量甚至取消减温装置。管路布置和阀门的选择也是在选择再热蒸汽作为汽源时需要考虑的因素。另外由于再热蒸汽压力并未高出吹灰器工作压力许多,所以应避免管道过长或者阀门型式不当造成的吹灰系统汽源压力损失过多,影响吹灰器的正常工作范围。

3 汽源优化需要考虑的因素

进行蒸汽吹灰系统汽源优化的前提是保证蒸汽吹灰器能够安全、稳定地运行,满足锅炉运行中蒸汽吹灰的需要,因此在优化之前必须对影响安全及相关因素进行充分考虑论证。

3.1 蒸汽压力

保证合理的减温减压后蒸汽压力对蒸汽吹灰系统都能工作正常至关重要。一般来说,吹灰压力根据锅炉结焦部位、结焦程度的不同,大都定在0.8~2.0MPa之间。实践表明,对结焦不严重的锅炉,在调整中选定吹灰上限压力为1.5MPa左右比较合适。此压力为吹灰器喷嘴处的压力,考虑到系统中阀门的节流损失和管道的沿程阻力,减温减压后的压力要高于此压力。实际运行中长吹灰器由于其枪管长、流量大、工作环境温度高,故运行中将吹灰器的工作压力定位长吹灰器1.5MPa,半长吹灰器1.5MPa,炉膛吹灰器1.0MPa,工作温度均为320℃。通过计算,选择合理的管径和阀门型式,在75%负荷以上完全可以保证减温减压阀门的蒸汽压力满足吹灰要求。所以从保证蒸汽吹灰器工作压力的角度,将汽源优化在低温再热器出口是完全可行的。

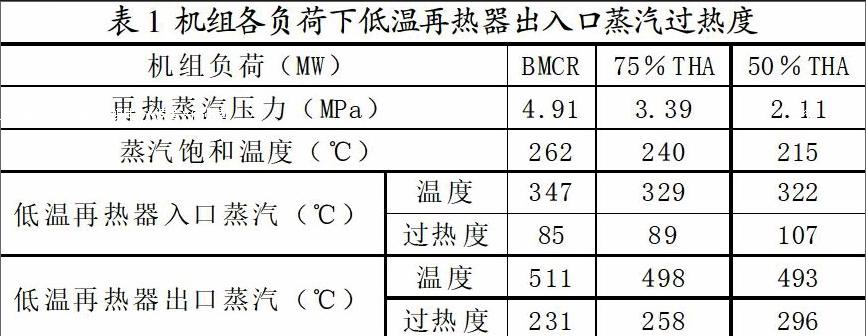

3.2 蒸汽过热度

为了保证吹灰器工作正常,吹灰蒸汽需要有一定的过热度,最好在80℃以上。如果吹灰蒸汽过热度不高,不仅可能使蒸汽在吹灰器中凝结,而且蒸汽进入炉膛后,会使局部烟气急剧冷却,低温蒸汽在炉内受热汽化,体积膨胀,使燃烧动力场发生变化,燃烧受到干扰,炉膛负压摆动,当遇到煤质较差时,容易造成炉膛灭火。

另外如果过热度过低,会增加烟气中的含湿量,使烟气露点温度升高,增加结露的可能性,从而造成省煤器和空预器堵灰和腐蚀现象。而哈锅660MW机组在330~660MW负荷区域内,低温再热器出口蒸汽温度均在500℃以上,低温再热器入口温度均在327℃以上,两路汽源的蒸汽过热度完全能满足要求。

3.3 蒸汽管道布置和阀门选型

根据哈尔滨锅炉厂提供的锅炉平面图,分隔屏过热器出口联箱与低温再热器出口联箱位置接近,都在锅炉顶部,相隔仅数米。如果选用低温再热器出口联箱的蒸汽作为蒸汽吹灰的汽源,在锅炉结构方面的设计完全没有必要进行过多的更改就能满足要求;如果选用低温再热器入口蒸汽作为蒸汽吹灰的汽源,需重新进行吹灰蒸汽母管的布置。从蒸汽管道布置的情况比较而言,低温再热器出口联箱的蒸汽作为吹灰汽源具有更大的优势。

对于吕四港电厂锅炉而言,由于各吹灰器分支汽源管及疏水管的材质均为20G,此种管材最佳使用温度上限为450℃。为避免蒸汽吹灰汽源优化改造之后,对吹灰器各连接管道的安全运行和使用寿命受到影响,蒸汽吹灰汽源改造后调节阀后蒸汽温度应≤450℃。如果选用低温再热器入口蒸汽作为吹灰汽源,其在机组任何负荷下的温度均低于450℃,完全满足要求,而且阀门选型也不用选择等级很高的调节阀,调节阀的节流损失也较小;如果选用低温再热器出口蒸汽作为蒸汽吹灰汽源,调节阀后蒸汽温度均高于450℃,将会严重降低吹灰器各连接管道的安全性和使用寿命。

通过对分隔屏过热器出口蒸汽、低温再热器入口蒸汽和低温再热器出口蒸汽作为蒸汽吹灰汽源在蒸汽压力、过热度、管道布置、阀门选型、吹灰器安全运行等发面的综合比较,选择低温再热器入口蒸汽作为蒸汽吹灰汽源较为合适。

4 汽源优化后的效益

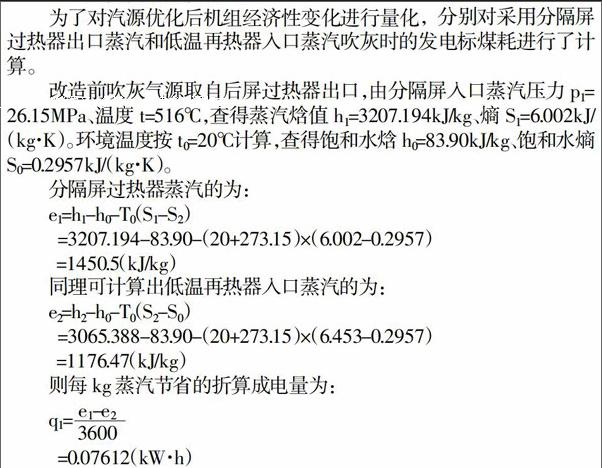

为了对汽源优化后机组经济性变化进行量化,分别对采用分隔屏过热器出口蒸汽和低温再热器入口蒸汽吹灰时的发电标煤耗进行了计算。

改造前吹灰气源取自后屏过热器出口,由分隔屏入口蒸汽压力p1=26.15MPa、温度t=516℃,查得蒸汽焓值h1=3207.194kJ/kg、熵S1=6.002kJ/(kg·K)。环境温度按t0=20℃计算,查得饱和水焓h0=83.90kJ/kg、饱和水熵S0=0.2957kJ/(kg·K)。

分隔屏过热器蒸汽的为:

同理可计算出低温再热器入口蒸汽的为:

则每kg蒸汽节省的折算成电量为:

第一,锅炉长伸缩式吹灰46台,单台吹灰时间6min,每分钟耗汽量90kg/min,单台耗汽量540kg,每6天吹灰1次,总耗汽量4140kg/天。第二,锅炉半长吹灰6台,单台吹灰时间8min,每分钟耗汽量52kg/min,单台耗汽量416kg,每6天吹灰1次,总耗汽量416kg/天。第三,锅炉短吹灰76台,单台吹灰时间20s,每分钟耗汽量82kg/min,单台耗汽量27kg,每2天吹灰1次,总耗汽量1037kg/天。第四,锅炉空预器吹灰(4台),单台吹灰时间40min,每分钟耗汽量50kg,单台耗汽量2000kg,每天吹灰4次,总耗汽量32000kg/天。

每天蒸汽总耗量为:4140+416+1037+32000=37593kg/天。

机组年运行时间按220天计算,年蒸汽耗量为:37593×220=8270460kg。

蒸汽折算的年电量为:34311600kg×0.07612kW·h=2611780kW·h。

按上网电价折合人民币为:2611780kW·h×0.378元/kWh=98.7万元,四台机组节约共计约394.8万元。

5 结束语

将蒸汽吹灰汽源从分隔屏过热器出口改至低温再热器进口此种优化方式,经济效益是比较显著的,对机组经济性提高、标准煤耗的降低具有明显的效果。公司4号机组的吹灰汽源改造工程将于5月底结束,投运后必将产生明显的经济效益。

参考文献

[1]朱国琪,李亚琴.如何合理制订锅炉蒸汽吹灰方案[J].宁夏电力,2007(3).

[2]赵永刚.电站锅炉蒸汽吹灰系统综述[J].华北电力技术,1996(5).