某型高压汽轮机单层汽缸水压试验方案优化

徐华+孙伟+王振锋+徐晓康

摘 要:介绍了某型高压汽轮机单层汽缸,其工作压力高结构尺寸大、工作状态密封性能良好,但不能保证水压试验顺利通过。应用ANSYS Workbench对该汽缸的水压方案进行了模拟分析,得出了汽缸工作状态与水压试验中分面接触状态存在差异,对试验堵板布置进行了优化,合理制订了水压试验方案,得出了汽缸水压试验对汽缸局部强度的要求,可供类似汽缸设计参考。

关键词:高压汽轮机;单层汽缸;水压试验;能量转换

中图分类号:TK26 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.06.016

汽轮机汽缸为一筒形密封部件,其承载着喷嘴组、隔板等通流静子部件,蒸汽在通流内实现能量转换,将热能转变为机械能。汽缸可保证动静部件之间的相对中心变化在允许范围之内,还能保证汽缸中分面的密封性能,避免蒸汽由通流内部泄漏到外部环境或沿轴向发生串漏。汽缸的强度、密封性是设计中要考虑的重点。为了检测汽缸加工后的强度、密封性能,通常采取水压试验。由于水压试验与汽缸工作状态缸体内部压力分布差异很大,需要合理设计汽缸注水腔室。只有这样,才能安全顺利地通过试验检验。

1 某型高压单层汽缸水压试验问题

单层汽缸一般用于100 MW以下的高压及以下小容量低参数机组,单层缸的特点是汽缸内外压差大、汽缸内外温差大,这对强度、密封性提出了很高的要求。

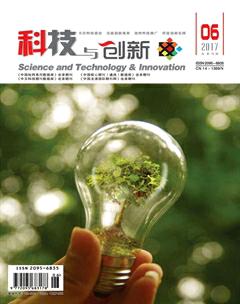

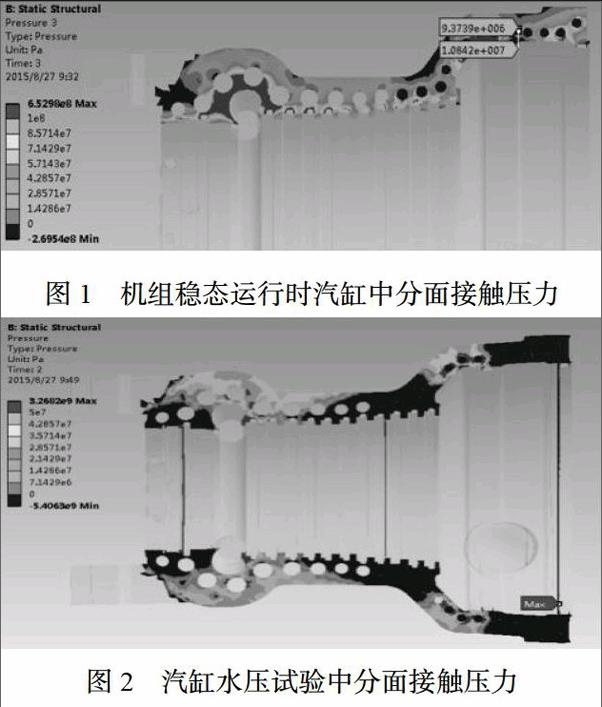

水压试验时,汽缸内部由堵板隔离为多个压力腔室,整个腔室压力均为该腔室最高工作压力的1.5倍,而汽轮机工作时,上述腔室中压力是逐级递减的,且最高压力仅为工作压力。汽缸的设计基于工作状态,如果不能合理布置水压试验堵板,则水压试验时汽缸中分面就不能保证有足够的密封压力,进而造成试验失败,甚至会破坏汽缸,造成重大人员伤亡事故。图1为工作状态汽缸中分面接触压力云图,汽缸密封性能良好,图2为该汽缸一种水压试验的有限元模拟分析结果。在这种水压试验方案下,汽缸前轴封处、汽缸中部、汽缸后部均出现了大面积零压力区,水压试验失败。

由于受腔室内部压力分布的影响,工作状态密封性能良好的汽缸在水压试验条件下也不一定能顺利通过水压试验。对于大容量、高参数的单层汽缸,必须合理制订水压试验方案。

2 汽缸水压试验方案优化

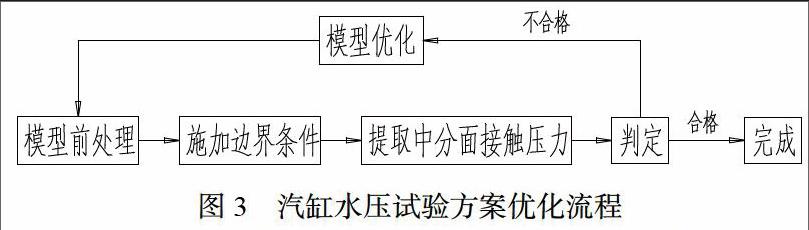

汽缸形状复杂,理论计算不能得到准确的计算结果,必须借助有限元分析才能得到汽缸中分面水压试验状态下的接触压力。采用ANSYS Workbench对该汽缸进行非线性接触有限元分析,计算了不同的水压试验方案,最终制订了合理的试验方案,流程如图3所示。

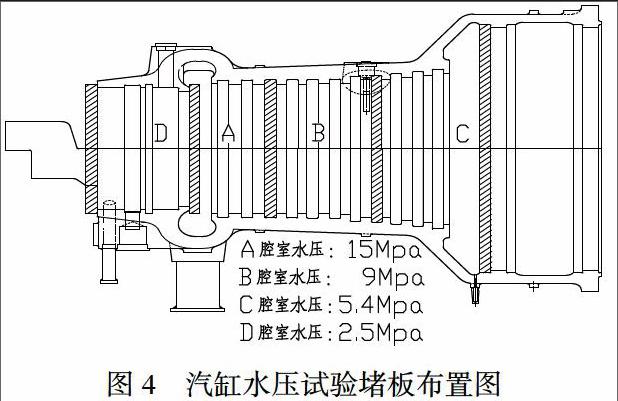

建立有限元计算模型,施加位移约束,对各水压腔室内表面施加压力边界条件,如图4所示,并进行了优化计算。

3 计算结果及分析

综上所述,总结出了以下5点:①通过调整,水压试验时整个汽缸的中分面的内承压面形成了连续的密封带,水压试验时不会发生高压水泄漏;②通过调整,水压试验时各堵板接触面形成了连续的密封带,水压试验时不会发生压力水腔室间串漏;③汽缸水压试驗时,强度满足设计要求,承压凸台局部应力较高,汽缸设计时需要进行结构优化,降低该处应力水平;④中分面螺栓水压试验时强度满足要求,但部分螺栓局部应力偏高,也应引起重视;⑤该水压试验堵板布置方案可行。

最终,该汽缸水压试验一次性顺利通过,可见上述利用有限元分析制订水压试验方案是一种可靠的技术手段。

4 结论

水压试验与工作状态下汽缸内部压力分布不同,试验堵板布置不合理可能造成中分面密封失效;利用有限元进行模拟分析是解决汽缸复杂接触问题的有效措施;汽缸设计时,应考虑水压试验堵板布置带来的强度问题,部分位置应予以补强。

参考文献

[1]中国动力工程学会.火力发电设备技术手册[M].北京:机械工业出版社,1998.

[2]丁有宇.汽轮机强度计算手册[M].北京:中国电力出版社,2010.